自行车制动器温度场的有限元分析

2020-05-14张东兴

吴 刚,张东兴

(三峡大学机械与动力学院,湖北宜昌 443002)

0 引言

随着共享单车的普及,自行车安全性越来越重要,而刹车装置的安全性尤为重要。刹车失灵,会给骑行者带来安全隐患。刹车失灵一般是由于摩擦磨损的热衰退现象导致摩擦片表面破坏[1]。制动过程中因摩擦生热形成的温度场与应力场的分布是计算的难点,本文采用有限元方法分析了制动器的温度场和应力场[2-5]。

在制动器的有限元分析方面。张萍等[6]利用有限元软件ANSYS建立车轮三维有限元模型,计算分析移动热源和均布热源2种不同热流密度加载方式下,车轮在连续两次紧急制动下的三维瞬态温度场和应力场,结果表明采用均布热源法计算车轮踏面制动过程的三维瞬态温度场和应力场更加可取。本文在分析模型时做了适当简化,没有考虑摩擦过程中能量释放瞬间变化、刹车片材料属性随温度变化、辐射等因素,对于摩擦热源载荷采用均布热流密度的形式施加。在温度场与热应力耦合中参考谢基龙[7]基于三维模型的制动盘温度场和应力场计算中采用的温度场和应力场计算公式。通过有限元软件ANSYS计算摩擦片温度场,并将得到的温度条件作为热载荷进行热应力计算[8],得到热应力温度场。文中探究不同表面织构摩擦片制动器的温度场有限元分析。最后通过比较4组制动器有限元分析中的温度应力曲线变化,以及比较4组制动器的有限元分析的最高温度和最大应力,得到1组更加合理的表面织构摩擦片的制动器,为制动器优化设计和节约材料提供一定参考。

1 有限元模型的建立

1.1 建立有限元模型

本文运用SolidWorks软件建立自行车的三维刹车装置,图1所示为刹车装置轴视图,图2所示为刹车装置剖视图,由于刹车盘(制动鼓)的“波形”底面对于制动器的温度场和应力场分析影响很小,为了减少有限元计算过程的复杂程度,提高有限元软件程序运算速度,将制动鼓的地面简化为平面,制动盘内径圆环的螺旋纹简化为光滑圆柱面。建立了3组不同表面织构的摩擦片,实际测得,摩擦片的圆周角为270℃,在三维SolidWorks软件中,建立4组简化后的实体模型,将三维SolidWorks软件中建立的4组简化模型分别导入到ANSYS软件中,生成4组不同的制动器有限元模型。如图3所示,(a)组为摩擦片无表面织构,(b)组为矩形表面织构摩擦片,(c)组为密集圆形表面织构摩擦片,(d)组为稀疏表面织构摩擦片。在(b)、(c)、(d)组中,摩擦片表面织构深度都相同,任取一组(b)与(a)组作比较,可以探究摩擦片表面织构与摩擦片无表面织构的温度场的有限元分析;(b)组与(d)组的表面织构密集度相同,通过(b)组与(d)组表面织构形状的对比,探究表面织构形状对温度场的有限元分析的影响;(c)组与(d)组的摩擦片表面织构形状和大小相同,疏密度不同,探究表面织构疏密度对温度场的有限元分析的影响;最后通过对比4组有限元分析的结果,得到一组最优表面织构的摩擦片。

图1 刹车装置轴视图

图2 刹车装置剖视图

图3 网格划分图

1.2 定义材料属性

材料热物理属性如表1所示,其中摩擦片采用石棉材质[9],摩擦盘为鼓式,材料45#钢。

2 热力耦合分析建模

热力耦合通常也之为热机(热-结构)耦合[10]。热力耦合分析指的是求解温度场对受力结构中应力、应变和位移等物理变量在温度变化时受到的影响。在ANSYS workbench软件中一般顺序耦合,先对制动器进行热分析,再进行结构分析,将前面得到的温度场作为载荷加载结构分析中,求解制动器结构的应力分析。

2.1 建模与划分网格

由于刹车盘很薄,这里主要考虑刹车片的温度场与热应力耦合现象,在ANSYS软件中,一般选择具有温度自由度的solid90进行瞬态温度场分析,通过转换solid226进行热应力分析,且进行热引力分析,摩擦片与摩擦盘的热流分系数为9.96,刹车片得到的热流分配比[11]为0.091,图3所示为4组摩擦片的网格划分图。图3(a)为摩擦片无表面织构,图3(b)为方块形状,宽度2 mm,深度1 mm,图3(c) 为密集圆形,直径2 mm,深1 mm,图3(d)为稀疏圆形,直径2 mm,深度1 mm。图3(a)中的制动结构划分得到的节点数为38 720,单元数为8 241。

2.2 加载边界条件及约束

自行车以18 km/h速度行驶,紧急刹车,制动时间为2 s,制动力为80 N,制动盘和摩擦片之间摩擦因数不随温度变化,摩擦因数为0.35,同时为简化计算,假设摩擦片与摩擦盘材料均匀且各向同性,制动过程中初始温度为20℃,摩擦盘与摩擦片完全相接触,忽略材料热变形引起的接触不均匀问题,制动过程摩擦盘处于纯滚动状态无抱死。在摩擦生热过程中,仅考虑热传递和热对流,忽略钢圈的热传递。在相同紧急制动条件下,对4种摩擦片结构的制动器进行热力耦合分析。

3 热力耦合分析结果

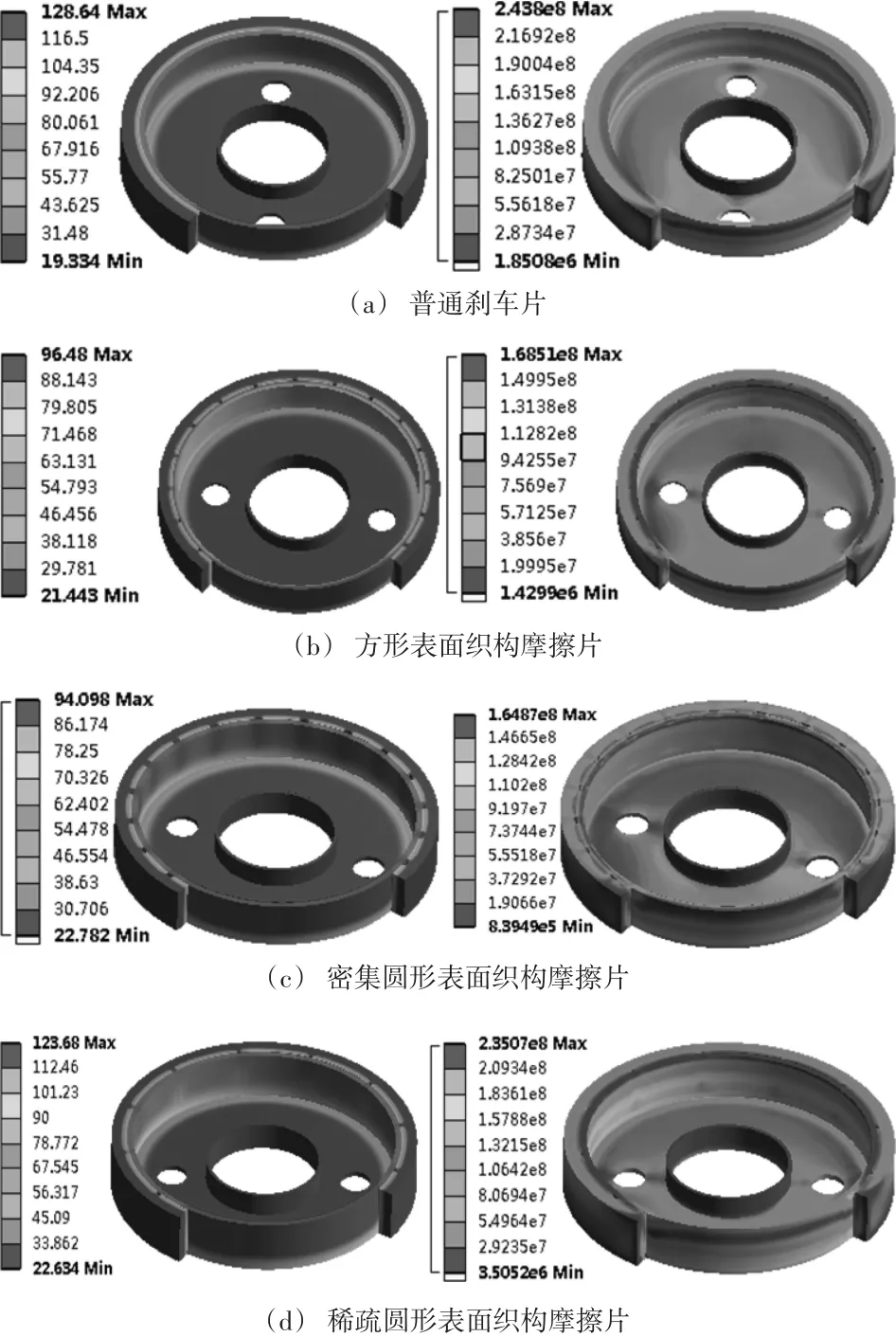

图4 制动结束时刻温度场和应力场分布云图

图4 所示为不同表面的制动器温度云图和应力场云图。图中可以看出普通型摩擦片的温度和应力最高;比较图4(b)与图4(c),方形表面织构摩擦片比密集圆弧形表面织构摩擦片温度高2℃,应力大了0.04 MPa,相同深度和相同面积比时,密集圆弧形表面织构刹车片散热和减小热疲劳效果比方形表面织构的刹车片的好;比较图4(c)与图4(d),密集圆弧表面织构摩擦片比稀疏圆弧表面织构摩擦片温度和应力大幅降低,其中温度降幅为22%,应力降幅为28.3%,说明增加表面织构有益于散热和缓解热疲劳;图4(c)中密集圆弧形表面织构摩擦片温度和应力最低。从图4中温度和应力云图分布可以得到表面织构摩擦片比普通型摩擦片散热性好,降低热应力,其中密集圆弧形表面织构摩擦片的散热和降低热疲劳效果最好。

图5所示为4种不同表面织构的摩擦片温度变化曲线图,图6所示为4种不同表面织构的摩擦片应力变化曲线图,在0.5 s时刻制动初始阶段,车速较快,制动积累温度快速升高,4种表面织构摩擦片的温度变化非常接近,其中密集圆弧形表面织构刹车片温度最低,此时车转速较快,引起的热应力波动较大,密集圆弧形表面织构刹车片和方形表面织构的非常接近,稀疏圆弧形表面织构刹车片和普通的刹车片温度和应力都非常接近,说明表面织构个数太少对刹车片制动性能影响较小;在1.5 s时刻,此时制动过程温度和应力趋向最大,此时温度积累速度减慢,散热与摩擦生热达到平衡,且圆弧形表面织构刹车片的达到温度和应力平衡时间比其他表面织构刹车片的时间快,说明圆弧形表面织构散热性能较好、较少应力集中现象;之后摩擦片的摩擦生热率远远低于摩擦片的散热率,而此时接近于制动结束,车速很慢,摩擦生热降低很快,温度缓慢降低;由于摩擦生热引起的应力降低。对比温度和应力曲线变化情况,在整个制动过程中,普通刹车片的温度和应力基本比其他表面织构要大,由于普通刹车片没有表面散热织构,温度大量积累,会产生较大的热应力,随着摩擦片热到达平衡,在1.6 s左右应力接近最大峰值,由于温度变化,导致材料内部出现不同的膨胀挤压,产生了热应力,密集圆弧形表面织构刹车片表面散热效果好,热应力比普通摩擦片小,并且观察发现,圆弧形表面织构刹车片的温度和应力都远小于普通刹车片,密集圆弧形表面织构刹车片与方形表面织构刹车片应力很接近,但是温度更低,散热效果更好。

图5 温度变化对比曲线图

图6 应力变化对比曲线图

4 结束语

本文通过ANSYS软件对自行车后刹制动器进行热力耦合分析,首先观察表面织构摩擦摩擦片的制动器温度场和应力场变化,在整个制动过程中,温度场和应力场都是先增大后减小,然后对比温度和应力变化曲线,它们的变化趋势相近,耦合性好,表面织构刹车片比普通刹车片温度和制动热应力大幅降低,密集圆弧形表面织构、方形表面织构、稀疏圆弧表面织构刹车片的制动器的温度场和应力场的耦合结果,同样面积比的密集圆弧形表面织构和方形表面织构刹车片的应力接近,前者散热效果最好,圆弧形表面织构比方形的制动减温效果好,密集圆弧表面织构比稀疏表面织构刹车片更大程度降低摩擦温度和应力,综合得出,密集圆弧形表面织构刹车片制动降温和降低热疲劳效果最好,为自行车鼓式刹车器的优化设计提供参考意义。