一种大高径比铜棒镦挤工艺研究

2020-05-14戴益波郭宇航杨卫国黄忠富

陈 攀,戴益波,郭宇航,杨卫国,黄忠富

(江苏科技大学材料学院,江苏镇江 212003)

0 引言

在现代的材料成形发展中,镦粗与挤压是两种重要的材料成形工艺。镦粗是自由锻最基本的工序,是通过使用液压机等设备,经设备将所需镦粗力传输给模具,再对坯料施加压力,使金属坯料横截面面积增加,而高度减小的材料加工方法[1]。挤压是在冷态下将置于模具型腔中的毛坯利用压力设备迫使坯料从型腔预留的孔中挤出,以得到所需要求制件的工艺[2]。挤压工艺近年发展非常迅速,既可以单独采用挤压的方法成型零件,也可将挤压与别的工艺相结合而成形。挤压工艺分为正挤压、反挤压、复合挤压、径向挤压、减径挤压五大类不同的挤压方式[3]。虽然镦粗和挤压2种工艺对材料成形至关重要,但不代表2种工艺适用于任何材料成形设计中。镦粗工艺十分受限于材料的尺寸,而挤压工艺十分受限于材料的种类以及设备的吨位。现代的材料成形朝着数字化、效率化和一次成形方向发展[4],在能够完全保证成型出符合要求质量的零件这一前提下,高效节能是发展的必要追求。目前,大高径比金属棒材的成形工艺是材料成形方向的一个热点。采用合理的设备和工艺参数,不但可以保证成形过程不出现失稳这一重要前提,还可降低设备吨位,从而减少生产中的能耗,以及通过合理的工艺参数实现成形步骤的减少,从而提高生产效率,增加企业收益,促进成形工艺的发展,十分符合现代化材料成形生产的要求[5]。

本文主要介绍一种可行的大高径比铜棒成形工艺方法。为了实现成形,目前有3种方案,分别是单一镦粗、单一挤压和镦粗+挤压2种工艺相结合的3种模式,通过模拟分析找出其中最佳方案。研究是通过利用DEFORM软件进行3组模拟,确定出可行的方案;然后,在方案可行的基础上进行比较,选择出最优1组;再对最优方案实现工艺优化并得到最终成形方法这一过程,实现工艺的确定。

1 零件工艺计算

1.1 坯料尺寸

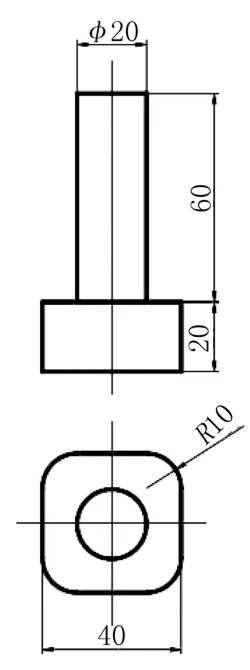

此次成型的材料为纯铜,将一根棒料成形成如图1所示的零件。镦粗后的零件总高度80 mm,其中不变形初始坯料高占60 mm,毛坯的变形部分如图所示,是一个高度20 mm带有半径10 mm圆角的40 mm宽对称体。经过变形前后体积不变原理计算,采用的坯料二维图如图2所示。

1.2 坯料高径比计算

坯料变形部分的高度为:

如若采用夹持不变形部分对坯料进行镦粗成型的工艺方法,由于变形部分的高径比为4.83,已经远远大于3,而自由镦粗的最大高径比一般不能超过3[6],预测成形无法成功。

图1 成形零件二维图

2 方案讨论

2.1 单一镦粗

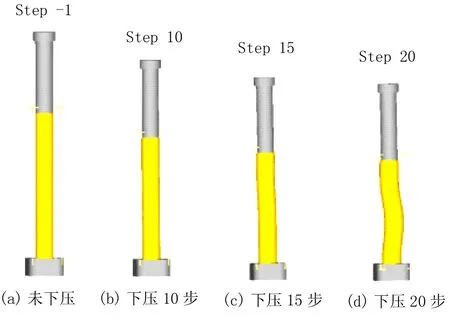

采用DEFORM软件对坯料进行模拟,采用单一镦粗方案,直接进行自由镦粗。其镦粗的棒料长度采用实际变形部分高度,模拟结果如图3所示。

图3 单一镦粗大高径比模拟结果

经过以上模拟的结果,坯料镦粗时出现的情况正如预测一样,在自由镦粗的过程中出现了弯曲现象,这种弯曲现象就代表成形失败。即便坯料能进入凹模且能够填充满凹模,成形后的制件也必将出现折叠,完全达不到要求的零件质量。所以单一自由镦粗的方案是行不通的,无法达到成形的要求。

2.2 单一挤压

采用径向挤压的方法,这种方法的结构如图4所示。该方案的模具分为上模和下模两个部分,完全采用径向挤压的工艺;上模带动小墩头下行,将固定于固定模中的坯料挤压进入凹模内成型;零件成型后四周应力状态相同,表面和内部成形质量都比较好。对该方案进行DEFORM模拟[7],结果如图5、图6所示。

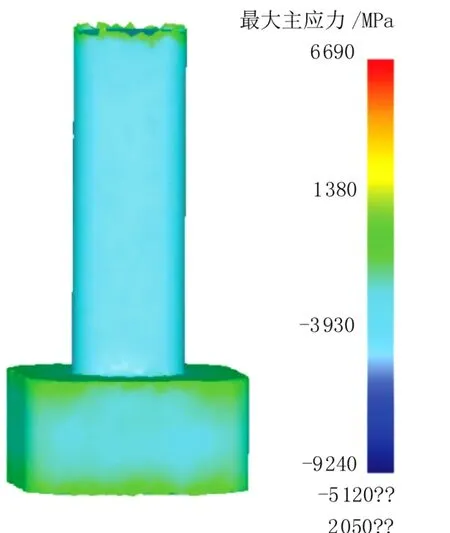

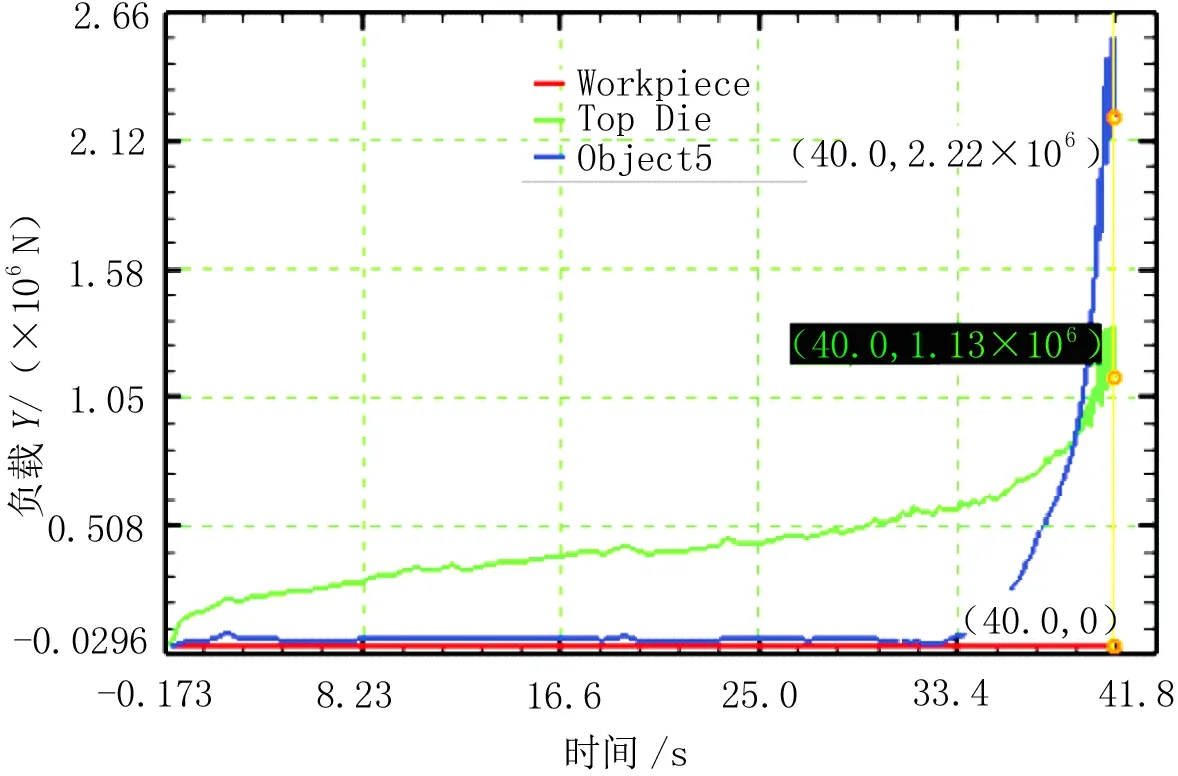

在对单一挤压这一方案的模拟过程中,由于最后挤压填充尖角处所需力非常大,DEFORM软件模拟的速度比较慢,耗费时间较长。从挤压方案的最大主应力图分析可知,坯料主要变形部分和未变形部分靠近墩头处局部受应力非常大,过程中最大应力达到了2 050 MPa左右。如此巨大的变形应力下,通过分析墩头载荷图,在成形过程中墩头所需载荷快速增大,最终墩头承受载荷为1.13×106MPa。该方案依靠直径20 mm的小墩头进行挤压,尤其是当应力快速增大后,仍然采用这个墩头,对墩头的强度要求非常高;而一般模具钢材料强度不够,即使少数材料的强度能够达标,材料价格昂贵且制造的墩头使用寿命较低,也需要经常更换墩头,模具损伤大;且设备吨位要求高,生产能耗就高,不符合绿色生产、节能减排的要求。

图4 传统方案示意图

图5 应力-等效图

图6 墩头载荷图

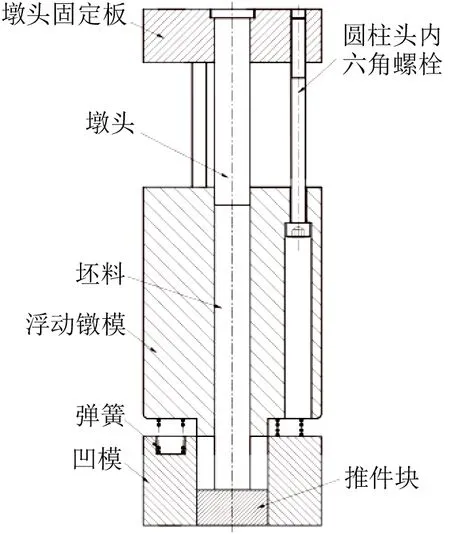

2.3 镦粗+挤压结合

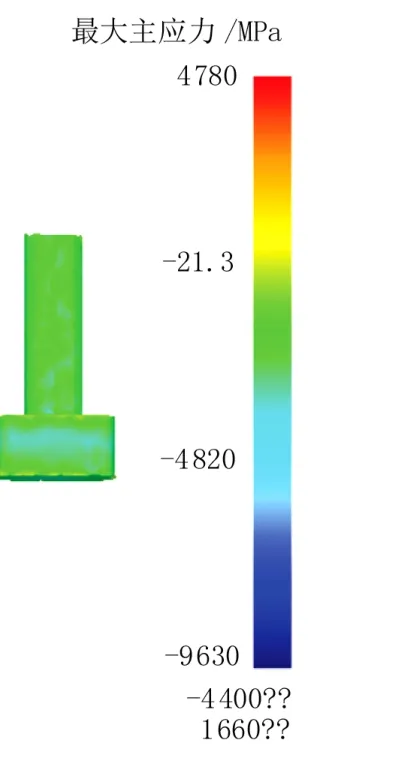

将中间起固定坯料作用的固定块设计成浮动的,凹模设计在浮动固定块中,与下面平行垫板存在一定的高度间隔。由于自由镦粗高径比大于1.5后,容易出现双鼓型而影响成形件质量[1],因此将此高度定为10 mm。上模部分小墩头下行,对坯料进行挤压,当上模碰到浮动的固定块,带动浮动固定块下行,此时小墩头不再单独承受挤压力的作用,而是进入浮动固定块夹持坯料的孔中,受到固定块的稳定作用,保证了小墩头寿命;上模与浮动的固定块一同下行将会对坯料进行镦粗,最终填充满凹模型腔,成型完成[8]。模具示意图如图7所示。进行DEFORM模拟,最大主应力图如图8所示,成形载荷图如图9所示。

镦挤结合这一方案模拟过程较快,从最大主应力图可知,铜棒材主要变形区应力很大,模具需要传输足够大的力;而从墩头及固定块载荷图中可以看出,在初始镦粗时,由于铜材延展性比较好,墩头所受载荷较小;随着应变的增大,墩头受力增大,但增幅比较缓慢,数值仍然保持在比较小的范围内,最终墩头承受载荷为6.92×105MPa。该方案采用墩头和浮动固定块结合镦挤的方式,依靠小墩头在坯料易变形阶段进行镦粗,在不易变形的阶段才利用浮动固定块进行镦挤实现成形。由于墩头同浮动固定块一同下行时,浮动固定块承受力大部分载荷,减轻了墩头的负担。虽然浮动固定块承受的载荷急剧增加,但此时由于浮动固定块的直径较大、强度足够,仍能有效保护墩头。

图7 改进后模具示意图

图8 最大主应力图

图9 成形载荷图

3 方案的确定及优化

3.1 方案确定

通过对3个方案初步模拟显示,单一镦粗被直接淘汰。而经过对另2个方案墩头载荷图进行比较,单一挤压方案墩头所受载荷为1.13×106MPa,镦粗+挤压后墩头所受载荷为6.92×105MPa;镦粗+挤压方案墩头载荷减少了40%,墩头寿命得以增加,模具损伤减小,故镦粗+挤压方案更加符合要求,采用此方案进行本次设计。

镦粗+挤压方案是将凹模设计在浮动固定块中。方案虽然可以保证能够成型成功,但由于上模已经接触了浮动固定块,且成型后零件留存于凹模中,此时的墩头并不能单独继续下行,使零件无法取出。如若采用打孔等方式对上模进行改进而推出零件,将使模具结构变得复杂,增加模具设计难度,需要进一步优化。

图10 方案优化示意图

3.2 初步优化

优化后将凹模设在下模,这样直接采用推件块上顶出装置便可轻易取出零件,保证了模具的简单特性[9]。当然,这样下模需厚板用以设计凹模,此时浮动的固定块就变成了镦模。在凹模上设置孔,采用强力弹簧控制镦模与凹模之间的高度,示意图如图10所示。利用DEFORM软件模拟结果如图11所示。

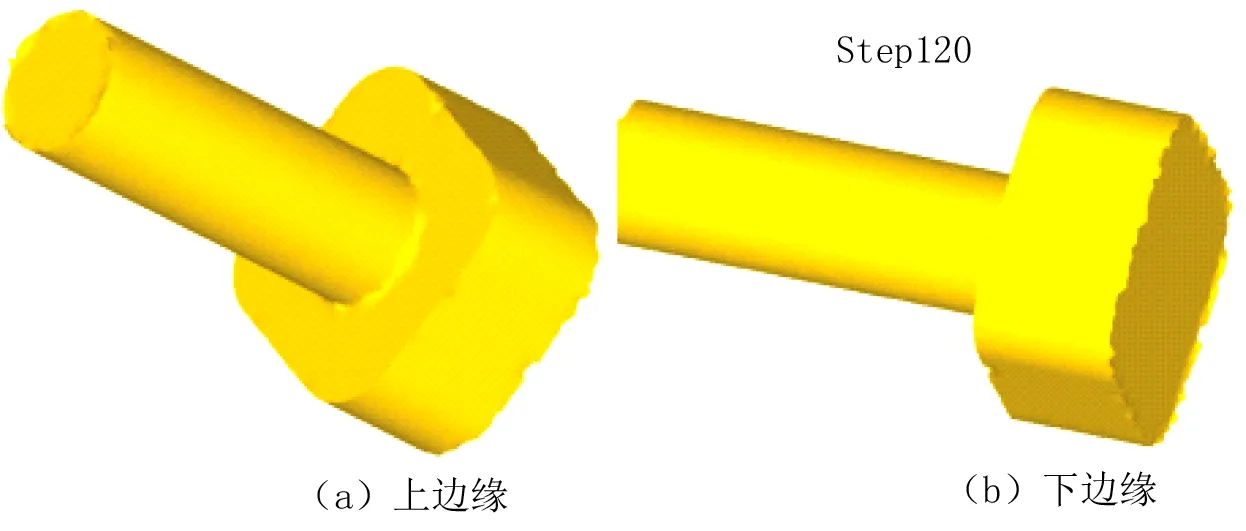

图11 第一次优化成型后零件上下视图

通过成形结果图可以看出,成形零件上表面与侧面的尖棱处成型效果不好,存在未充满的缺陷。下表面尖棱处存在毛刺,但已经完全填充满,而毛刺在镦挤中是必定存在的,并非是判断成形成功的重要指标,而凹陷和未充满却是成形成功与否的重要标志。因此,还需对模具进行二次优化,优化成功与否需从优化后模拟结果来看。

3.3 二次优化

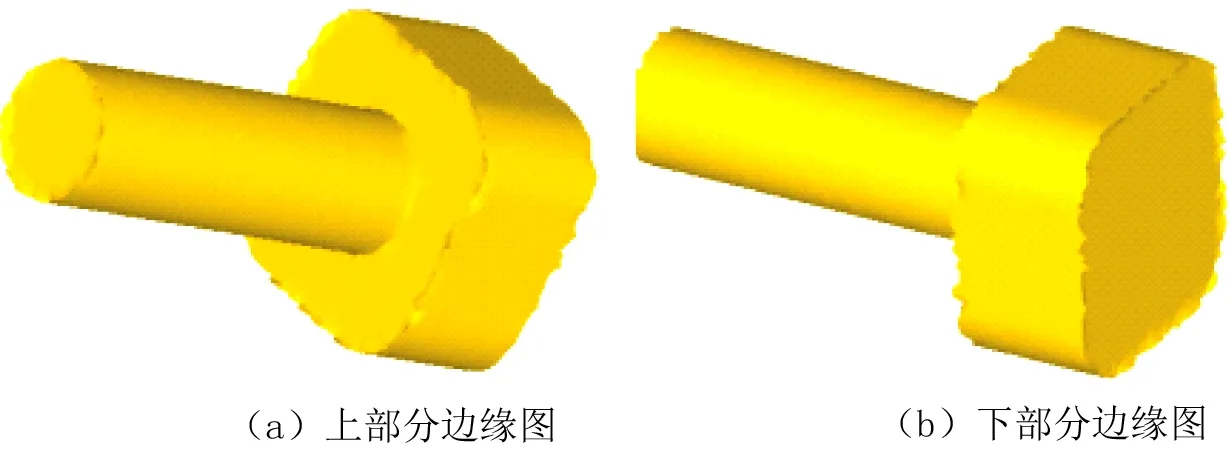

初步优化下边缘,由于受到正挤压而使得金属填充效果较上边缘好,若零件上部分与下部分同时受到挤压作用,则上边缘也具有较好的填充效果。将镦模底部设计为与推件块形状一样,使得在充填最后阶段,坯料上边缘部分材料受到反挤压作用进入镦模与凹模的间隙中,坯料下边缘部分材料受到正挤压作用进入推件块和凹模间隙中。这样,坯料上下边缘部分均可充分填充,零件成型效果好。可将凹模深度增加10 mm,镦模底部变成同零件变形部分尺寸相同的形状且细部高度设为10 mm,这样就可以保证镦模仍起镦压作用。镦模下行到最低处进入凹模10 mm,这样可保证坯料一直处于凹模内,不会溢出造成大量飞边以及成型不充分等问题。如此,成形零件边缘部分的填充和表面质量也能符合要求。二次优化方案如图12所示,模拟结果如图13所示。

通过比较图11和图13,发现经过最终优化后的模具在上边缘部分成型结果较好,上下边缘没有出现凹陷这样的重大缺陷,零件的各个表面较光滑,没有毛刺的出现,使得表面质量较好。边缘的毛刺必不可少,但可以后期通过采用简易的工艺方法去除,不影响零件的性能。同时,设备的吨位降低,模具设计较简便,模具磨损减少使得寿命增加,证明该优化后的方案对实际生产中方案的设计有一定贡献。

图12 最终方案图

图13 第二次优化成形结果图

4 结束语

本文采用镦粗和挤压2种工艺相结合的方式,经过最终模拟结果的实现,发现2种工艺相结合能够满足成型要求并得到较好的成型结果。成型过程中,先采用墩头将坯料镦挤进入凹模内,再利用上模下行带动浮动镦模一同对凹模内金属进行镦粗,最终达到成形目的。相较于采用单一的墩头挤压工艺而言,镦挤结合后墩头所承受载荷减少40%,降低了设备吨位,减少了墩头承受载荷。依靠墩头先镦挤后浮动镦模一同镦挤的方式,可以在后期大变形量以及金属充满边角这种大应力情况下有效保护墩头,而浮动镦模因大直径而有足够强度,减少模具损耗。