基于有限元的轻量化焊接桁架结构优化设计

2020-05-14施一丰段宇航叶茂成

方 超,施一丰※,段宇航,叶茂成

(1.国家级实验教学示范中心,江苏镇江 212003;2.江苏科技大学材料科学与工程学院,江苏镇江 212003)

0 引言

空间桁架结构由于其造价低、自重轻、施工简单等特点,在工程领域得到广泛地应用[1],应用领域涉及桥梁设计、施工支护、建筑结构、输电支架等诸多方面。桁架结构的形式主要包括平面杆系结构与空间杆系结构,2种结构均通过纵向方向的可靠连接(连杆、支撑杆等)组成桁架系统(桁架结构)用以承受竖向载荷或跨度结构[2]。桁架结构各个杆件受力的程度有所差异,因此需要正确地设计桁架结构,保证其在符合多方面限制的影响下,能够最高限度地承受各种载荷,最终达到正确分配结构承受能力、实现降低重量的目标。

随着现代社会的发展,工程建设过程趋于复杂化,要求桁架结构具备高承载、轻量化的性能,采用经验公式进行强度验算的传统方式不适应当前复杂化的桁架结构设计。基于计算机技术辅助结构优化设计的方式得到广泛运用,基于粒子群算法、遗传算法、并行子空间算法、拓扑优化、有限元分析[3-13]等优化方式得到了发展,但大多数的优化设计仅利用一种设计方法,未全面考虑相关因素,如强度和质量比值、材料利用率等。本文探索针对桁架结构多种优化方式协同分析手段,基于ANSYS Workbench有限元分析软件,针对一种多约束条件的小型焊接桁架结构,运用有限元分析中的多种分析方式(静态分析、屈曲分析、响应面分析)进行协同优化设计。提出了关于桁架结构选材、桁架结构设计的完整设计过程,并进行结构失效分析,使结构具有一定支撑性能,同时具有轻量化、低成本的优点。

1 约束条件

设计空间桁架焊接结构,要求结构总质量不超过0.3 kg,高度不低于180 mm,必须保证上部有1个固定面积不低于400 mm2的承力面,考查桁架结构件的承重比(承载能力与质量比值,本文用F/m表示)。

2 桁架结构优化设计

2.1 结构选材

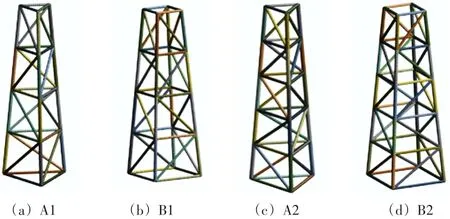

结合结构材料的强度、密度及经济性等多方面考虑,考虑材料焊接的工艺性能和使用性能,初步选择碳素结构钢和铝合金2种材料。其中,碳素结构钢强度较高、焊接性优良,成本较低,但是其密度较高(7.85 g/mm3左右),结构较为笨重;铝合金密度较低(2.75 g/mm3左右),具有良好的塑性、导电性、导热性和抗蚀性等特点。设计了A1、B1、A2、B2四种不同类型的结构,如图1所示。分别采用碳钢材料(强度235 MPa)和铝合金材料(强度200 MPa)进行结构的承重比计算。

图1 4种不同类型的桁架结构

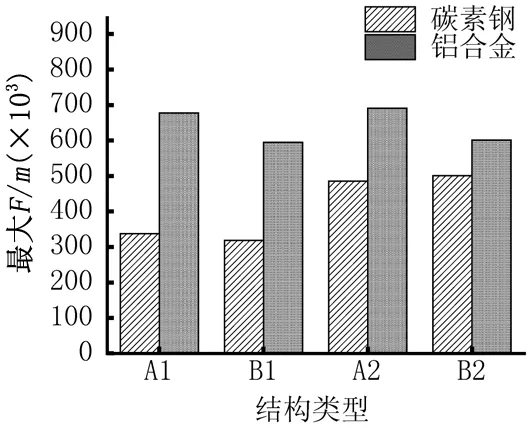

设定4种类型桁架结构的高度均为180 mm,承力面积均为900 mm2,立柱直径均为6 mm,斜杆直径为3 mm。4种类型在2种不同的材料下的静态分析和屈曲分析结果如图2所示。铝合金材质桁架结构的F/m值均比钢质桁架结构的要高,说明铝合金在桁架结构减重、提高承重比方面具有很大的优势,因此最终选择铝合金为此次桁架结构设计的材料。牌号为5083的铝合金具有良好的抗蚀性,较高疲劳强度,尤其具有良好的焊接性。表1所示为室温下5083铝合金典型机械性能[14]。

图2 不同结构类型屈曲分析结果

表1 室温下5083铝合金典型机械性能

2.2 结构设计

2.2.1 确定基础结构

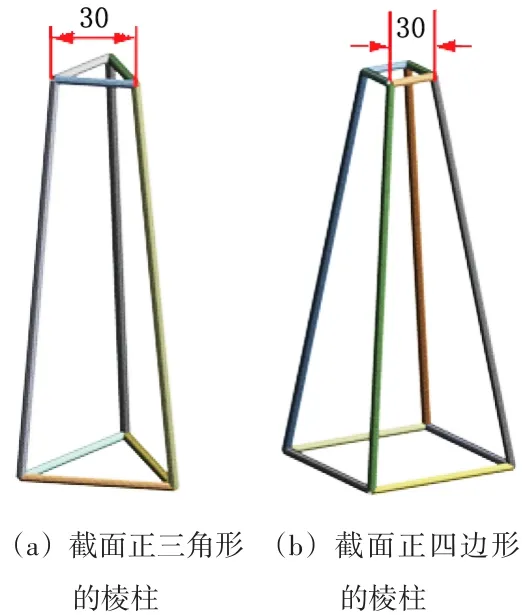

根据结构设计的高度约束条件设定桁架结构的高度为180 mm;根据承力面积约束条件,保证其顶部横杆具有一定的长度,焊接时减小铝合金的焊接变形和焊后软化,设定承力面积为600 mm2;为减少杆件加工数目,降低成本,选择2种简单的正三角形和正四边形作为桁架截面形状,如图3所示。

图3 基础结构

2.2.2 结构优化设计

为了得到最大的F/m值,需要对桁架结构的各个参数进行优化。将桁架结构的立柱与底面的夹角、横截面形状、桁架层数、横杆添加位置、斜杆连接方式、斜杆在立柱上连接点位置和杆件直径等参数称为结构的“待优化参数”,总共分为5步进行“待优化参数”设计。具体设计步骤介绍如下。

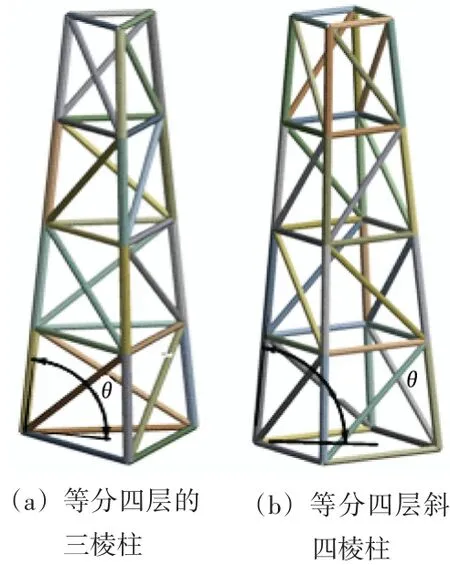

(1)立柱与底面夹角的优化

如图4所示,定义立柱与底面的夹角为θ。优化设计的模型选用“完全结构”。所谓“完全结构”是指在基础模型上预先添加一定数量的横杆与斜杆桁架,并且使得每个侧面的每根横杆都有斜杆相连接。文中采用等分四层桁架结构作为“完全结构”进行优化。

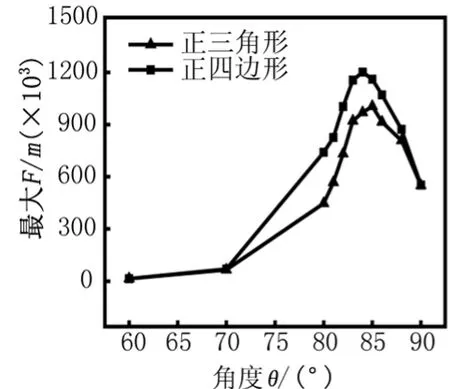

改变2种横截面形状的结构其立柱与底面的夹角θ,利用静态结构分析和屈曲分析得到临界失稳载荷F,再经响应面优化分析获得最大F/m值。作F/m随夹角θ的变化曲线,如图5所示。从图中可以看出,随着θ的变化,2种形状横截面的桁架结构的最大F/m值变化趋势相似,2种曲线均呈现先增大再突然下降的趋势,并且θ在83°~85°区间内,F/m的变化不大,不同形式的桁架结构其稳定状态下立柱与底面的夹角的变化区间很可能相似。最终根据图中2条曲线各自峰值位置确定横截面为正三角形结构的夹角θ优化值为85°;横截面为正四边形的结构的夹角θ优化值为84°。

图4 2种截面形状的分析模型

图5 F/m随立柱与底面夹角变化曲线图

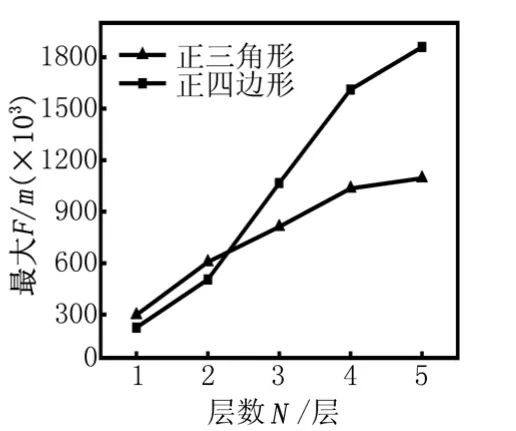

图6 F/m随层数N的变化曲线图

(2)横截面形状与桁架层数优化

桁架结构在实际焊接过程中,若层数过多,导致焊接节点较多且密集,构件受热变形大,容易导致焊后铝合金软化,对材料的性能损害较大,因此设计2种截面形状的桁架层数最多为5层。

对截面形状2种、桁架层数1~5层,共形成10个“完全结构”分析模型进行静态结构分析、屈曲分析和响应面分析,根据计算结果绘制了2种截面形状的结构其结构最大F/m随层数的变化曲线,如图6所示。从图中我们可以看出,基础结构一致时,随着层数N的,最大F/m值增大,但增长速度逐渐放缓;层数一致下对不同基础结构的“完全结构”对比发现,层数较低时,截面为正三角形的结构最大F/m值更大,当层数较多时,正四边形结构最大F/m值高于截面为正三角形的结构,并且二者差值增大。因此截面为正四边形的结构在添加较多连杆稳定结构时,由于承力的立柱数目较多,承载能力更好,具有更高的承重比。因此最终桁架结构的截面形状为正四边形,桁架层数为5层。

(3)横杆分布优化

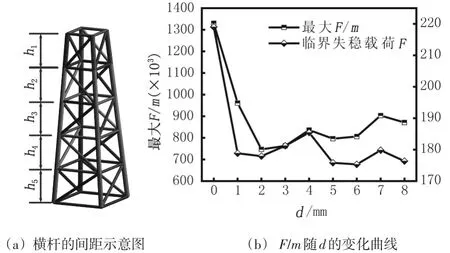

定义hi为相邻横杆间高度差(i为桁架层数),如图7(a)所示,某层横杆间的高度差相邻上一层横杆间的高度差的差值定义为“层差d”,即d=hi+1-hi,将横杆根据不同的“层差”从上往下依次分布。

图7 横杆分布优化设计

考虑结构的焊接性,设计高度差h1不小于20 mm。整体的高度H=180 mm,层数N为5层,利用等差数列求和公式推导:

由式(1)可得0≤d≤8。

以1 mm为间隔选取9个层差值,对不同的层差下的桁架结构进行静态结构分析、屈曲分析和响应面分析,得到桁架结构的最大F/m值,绘制了F/m随d的变化曲线,如图7(b)所示。从图8(b)中可以发现,随着“层差d”的增加,在d>0时,最大F/m值变化曲线出现陡降,而最大F/m的变化趋势与结构临界失稳载荷变化一致,因此最大F/m突然下降主要是由于结构的承载能力F的下降导致,当d=0是结构的承载能力更好,也具有更高的承重比最好,等分横杆分布形式。

图8 斜杆的设计连接方式

图9 斜杆连接方式稳定性对比

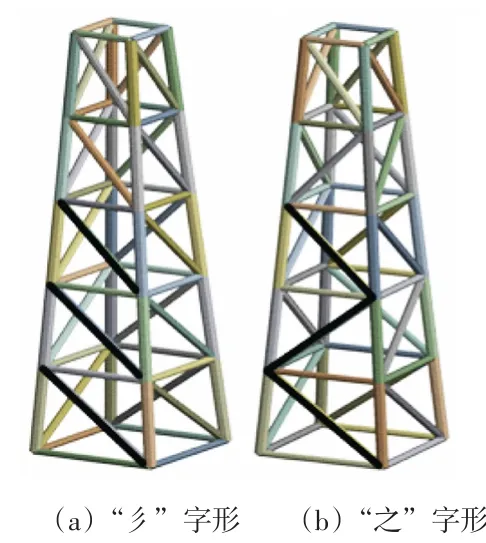

(4)斜杆连接方式优化

斜杆连接方式按照同一侧面相邻斜杆分布方式进行设计,其构成几何形状主要分为2类:“彡字形”和“之字形”,如图8所示,2种不同斜杆分布方式的结构其质量相同。对2种斜杆的连接方式的结构进行静态结构分析和屈曲分析,作2种斜杆连接方式的临界失稳载荷F对比,如图9所示。图中桁架的斜杆以“彡字形”型方式连接的桁架结构的失稳临界载荷F值较高,这是因为三角形比四边形具有更好的稳定性;而“彡字形”型的连杆分布中,相邻的连杆与立柱构成形状为三角形,因此桁架结构具有更好的稳定性。因此确定斜杆的连接方式为“三角形”型。

(5)杆件直径的优化

通过响应面优化进行参数设置:将承力面4根连杆和4根支撑柱的外半径P1设置为5~8 mm,内半径P2设置1~7 mm,中间横杆和斜连杆的半径P3设置为1~5 mm;设置响应条件:结构的总质量m<0.3 kg,寻求最大的F/m值。利用ANSYS Workbench的响应面优化工具,对各杆件的半径进行优化,得到的优化结果如表2所示。结合实际加工能力和成本,最终确定杆件尺寸如下:立柱外径为10 mm,内径为6 mm,连杆直径为6 mm。

表2 杆件半径优化参数

3 力学性能分析及实验

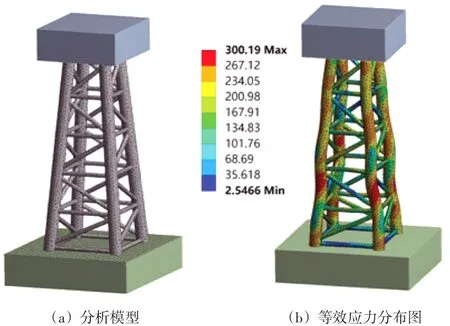

根据结构设计结果,绘制三维实体模型,导入ANSYS Workbench中进行非线性结构瞬态分析,如图10(a)所示。

图10 最终桁架结构及力学性能分析

为了模拟桁架结构在受压状态下的承载能力,模型中增加上下压头,固定下压头位置不变,设置上压头位移量为10 mm,压头设置为刚体,压头与桁架连接位置设置接触,模拟出结构失效时等效应力分布图,如图10(b)所示,计算得结构失效临界载荷Fs的预测值为26 000 N。从图中可以看出,立柱上的红色区域为结构失效承受最大应力的区域,预测桁架结构主要变形发生在此区域内。

图11 样品测试变形位置图

基于设计的桁架结构进行焊接,针对该桁架结构材料为铝合金且结构较小特点,采用手工TIG焊,使用直径2 mm的ER5356焊丝。为减小焊接变形和保证焊接位置准确,在1块钢板上根据设计桁架形式加工出凹槽,将按设计尺寸加工好的杆件放入凹槽中,按照先外框后内杆的顺序进行焊接。

将焊成的桁架进行压缩实验,得到最大压缩力为26 568 N。焊接后的桁架的质量为149 g,承重比为178 N/g。实验测试得到的F/m值与预测值的误差仅为2.1%,说明本文采用的设计方法所得结构的设计承载能力与根据设计结果焊接而成的桁架结构试验承载能力一致。图11所示为桁架结构破坏的特征结果,观察其破坏结果与预测的破坏位置相比,两者情况十分吻合。

4 结束语

(1)基于ANSYS Workbench有限元分析软件,采用逐步优化的方式,使得所设计的桁架结构在满足设计要求的情况下,具有较高的承重比,实现桁架结构的轻量化设计。

(2)采用“完全结构”进行桁架结构优化设计,能保证优化设计后的结构具有更好的稳定性。

(3)综合采用静态结构分析、屈曲分析与响应面分析,设计出的桁架结构其承载能力与根据设计结果焊接而成的结构的性能相吻合,准确预测桁架结构变形位置。