基于ADAMS的门式起重机大车运行机构动力学分析

2020-05-14黄丽群

黄丽群

(福建省特种设备检验研究院宁德分院,福建宁德 352100)

0 引言

门式起重机在运行过程中大车制动失效或者大车行程限位失效时会与轨道的端部止挡装置碰撞并产生较大的碰撞力,碰撞产生的碰撞力有可能会导致机体倾覆等特种设备事故。本文以MG3-18A5的大车运行机构作为研究对象,运用动力学理论在ADAMS软件对其进行多种工况下的动力学分析,为门式起重机整机及大车运行机构的检验、设计、技术研究提供参考。

1 门式起重机的ADAMS模型

MG3-18A5的主要性能参数如表1所示。

表1 MG3-18A3的主要机构性能参数

1.1 门式起重机的动力学特征

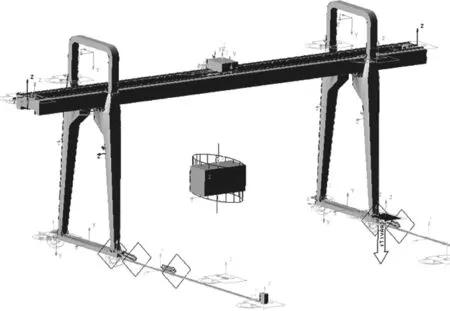

通过Solidworks软件实现MG3-18A5通用门式起重机的实体建模,并导入ADAMS软件环境中,图1为ADAMS软件模拟的在各种约束条件下的数字样机模型。在ADAMS软件中可以模拟出样机的各种动力学情况以及大车运行机构行驶情况[1]。

图1 数字样机模型

整机在各种工作状况下改变时的动力响应是起重机动力学研究的主要问题。为了研究样机以及大车机构的动力学计算问题,根据整机各个机构的质量都是相对集中的特点把其简化成单、双或者多质量系统;利用动量守恒原理对这些不同的单、双或者多质量系统进行质量推算,根据动力学理论对整机进行动力学分析及研究[2]。

根据样机各个系统的质量推算,利用动量守恒原理在多个不同质量组成的系统中:

式中:m和v分别为整机推算系统的质量和速度;J和w分别为推算系统的转动惯量和角速度;J1,J2,J3,…,Jn和m1,m2,m3,…,mn分别为机构中每个零件的转动惯量和质量;w1,w2,w3,…,w n和v1,v2,v3,…,vn分别为机构中每个零件的角速度和速度[3]。

1.2 ADAMS软件中的约束条件

MG3-18A5D数字样机在ADAMS环境中的约束添加如下[4]。

(1)固定副Fixed连接:支腿与主梁、支腿与下横梁。

(2)圆柱副Cylindrical连接:大车轮、小车轮。

(3)接触力Contact约束:大车轮与导轨之间、小车车轮与导轨之间。

(4)Bushing约束模拟运行过程中钢丝绳的摆动:起升机构的钢丝绳。

2 起重机大车运行机构的动力学分析

2.1 大车运行机构的动力学模型

大车运行机构作为起重机主要承载部件在运行过程中使整机与承吊物件做水平位移运动;所承吊物件在启动和制动时通常做的是摆动运动。图2所示为模拟在启制动情况下的动力学模式[5]。

图2 启制停时的动力学模型

(1)启动时大车运行机构中悬挂系统的运动学分析

启动时悬挂系统的运动学微分方程:

式中:m0为整机推算质量;m1为大车机构的推算质量;m2为悬吊重物质量;s0为质量m0的坐标;s1为质量m1的坐标;s为悬吊重物在大车运行过程中摆动的距离;F3为推算系统的变载荷力;F阻为门式起重机运行受到的阻力;k为推算大车运行机构的刚性[6-9]。

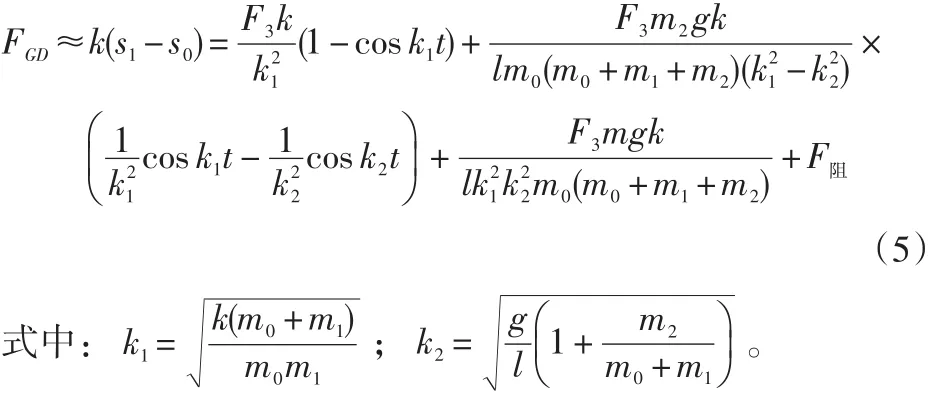

大车运行机构启动时悬挂系统的偏摆力为:

(2)制停时大车运行机构中悬挂系统的运动学分析

制停时悬挂系统的运动学微分方程:

式中:F4为作用在大车运行机构的推算质量m1上的制动力。大车运行机构制停时悬挂系统的偏摆力为:

(3)大车机构运行工况下悬吊重物的运动学分析

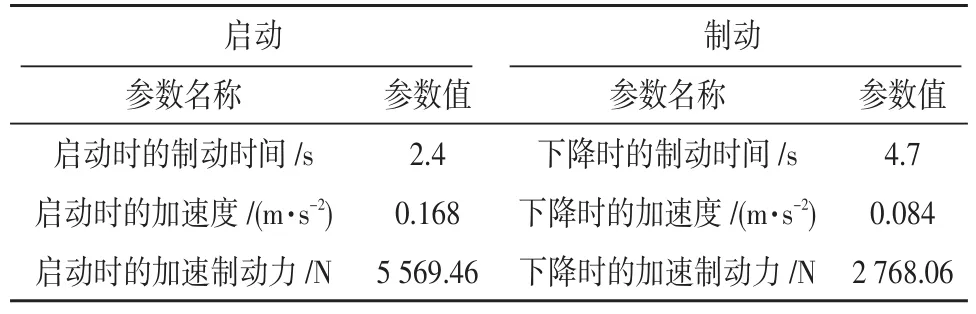

根据运行机构电动机型号可得大车运行机构在启制停时的相关运行参数如表2所示。

表2 大车运行机构的相关运行参数

设大车机构从启动到制动整个运行过程为10 s,则大车从0到额定速度的时间为0~2.4 s,制动从额定速度到0的时间为为5.3~10 s。

整机物理样机的推算质量m0=27 250 kg,大车运行机构的推算质量m1=3 100 kg,承吊物件为额载质量m2=3 000 kg,起升高度l=9 m。

将以上数据推算得动力学方程:

大车运行机构制动时根据动力学分析可得承吊物件的偏摆力为:

图3所示为在ADAMS软件中用run-time函数模拟仿真悬挂系统在启制停状态时产生的偏摆力。

图3 悬挂系统在启制停工况下的偏摆载荷图

从图中可以看出起升机构承吊物件在大车启动期间(0~2.4 s)承载的偏摆动载荷最大,最大载荷为9 900 N;在大车制动期间(5.3~10 s)承载的偏摆动载荷较启动时小,最大载荷为4 900 N。

2.2 大车运行机构的动力学分析

从起重机大车的功能和运行工作状态分析,本文主要从以下3个工况对大车的运行机构进行动力学分析。具体工况如表3所示。

表3 MG3-18A5D运行工况

(1)工况一

在无风,小车额载在主梁跨中,以电动机的额定加速度a=0.086 m/s2,从静止加速到小车的额定速度9.3 m/min,匀速运行一段时间后,制动停止。

图4所示为大车车轮与导轨接触力变化曲线。从图中不难发现起吊时两者的接触力存在较为剧烈的变化;大车车轮上垂直方向的最大支反力为3.8×105N,其力小于许用轮压。

图4 车轮与导轨接触力的变化曲线

(2)工况二

无风,小车额载在主梁跨中,大车以额定速度23 m/min的速度撞击端部止挡,运用ADAMS软件对其进行动力学分析,其结果如图5、图6所示。从图中可以看出在撞击端部止挡过程中后侧大车车轮抬高约1.25 mm,前侧大车车轮抬高约0.75 mm。撞击过程起重机产生剧烈晃动,但没有倾覆。

图5 后侧大车车轮抬起高度的变化曲线

(3)工况三

无风,小车在额载状态下在主梁跨中,上升过程中突然卸载。其动力学分析[3]结果如图7所示。从图中不难发现悬挂系统在卸载的瞬间,两者的接触力产生较大的波动并产生动载荷,根据分析其最大接触力为4.2×105N且小于许用轮压。

图6 前侧大车车轮抬起高度的变化曲线

图7 大车车轮与导轨的接触力曲线

从以上的动力学分析可以看出门式起重机整机及大车运行机构的设计参数基本符合起重机动力学的理论计算,符合安全生产的设计规范。

3 结束语

本文通过运用ADAMS软件对建立门式起重机整机及大车运行机构的动力学模型动力学分析,分析大车运行机构在3种不同工况下大车运行机构的接触力、抬高变化情况,为门式起重机大车运行机构的设计、检验、技术研究提供参考。