大功率往复泵曲轴疲劳分析

2020-05-14张俊峰张春光董宇新刘佳慧

张俊峰,张春光,董宇新,安 磊,褚 帅,刘佳慧

(1.沈阳仪表科学研究院有限公司,沈阳 110043;2.河南伯淼水处理有限公司,郑州 450053)

0 引言

曲轴是大功率往复泵动力端核心零部件,它与连杆、活塞等零部件组成曲柄连杆机构[1]。随着往复泵功率水平不断提高,对曲轴的性能要求也更加严格[2-3]。曲轴不仅要满足强度校核计算,还要考虑低应力水平下的疲劳断裂,目前疲劳分析主要有样件试验与软件仿真两种方法,由于试验法工作量大、成本高等缺点逐渐被淘汰,随着计算机水平不断提高,利用疲劳软件仿真逐渐成为一种主流的分析方法[4-5]。本文以大功率往复泵曲轴作为研究对象,利用多体动力学、有限元法和疲劳分析相结合的仿真分析法来对曲轴进行疲劳评估。

1 曲轴结构静力学分析

本文利用三维CAD软件进行曲轴系建模,将模型导入动力学分析软件,利用有限元法将曲轴零件进行柔性化处理,对曲柄连杆机构各零部件赋予材料信息,设置边界条件,曲轴系虚拟样机如图1所示。通过仿真,提取柔性体曲轴边界载荷谱,将模型导入有限元软件进行静力学仿真分析。

曲轴是本文分析的核心部件,需对曲轴进行柔性化处理,利用有限元软件生成.mnf文件,替代虚拟样机中的刚性体曲轴[6-7]。由于曲轴转速为380 r/min,其曲轴旋转1周的时间约为0.16 s,故选取0.16 s为1个分析周期。利用动力学分析软件得到1个周期内曲柄销随时间变化的载荷,图2所示为曲柄销1载荷随时间变化曲线,其他曲柄销所受载荷类似不一一列举。通过对各曲柄销所受载荷Q进行分析,确定曲轴5个危险工位,危险工位分别发生在0.03 s,0.064 s,0.098 s,0.13 s,0.16 s,即曲轴旋转36°,108°,180°,252°,324°五个位置。

图1 曲轴系虚拟样机

图2 曲柄销1载荷随时间变化曲线

前文通过动力学分析找到曲轴危险工作位置,需将危险工作位置下的载荷导入有限元软件进一步分析曲轴的应力情况,从而发现曲轴的危险部位。在对曲轴进行应力分析前,需将曲轴模型进行简化,忽略曲轴内部油孔的影响,简化后将曲轴零件模型导入有限元软件中,并对其进行网格划分,划分网格时尽量保证曲柄销部位为六面体网格,保证圆角部位网格形状,网格设置为实体单元,在曲轴轴承支撑位置和曲柄销转动位置设置蜘蛛网型梁单元,设置用于施加载荷的外连接点。本文曲轴采用5拐4支撑布局,分别在轴承支撑位置施加Ux、Uy、Uz位移约束,对齿轮啮合位置施加圆周方向上的位移约束,防止曲轴发生刚体位移,将动力学分析输出的载荷文件导入有限元软件中施加载荷边界条件,曲轴边界条件设置如图3所示,对曲轴模型进行检查,确认无误后对曲轴进行求解计算。

图3 曲轴边界条件设置

通过仿真计算,提取曲轴旋转一圈中5个危险工位的应力云图。通过对比分析,其应力值均小于曲轴材料屈服值,并且危险位置均在曲柄销圆角处,其中最大应力值为366 MPa,发生在曲轴旋转36°时第2个曲柄与第2个曲柄销圆角连接处,满足其强度要求,如图4~8所示。通过有限元静力学分析生成.rst结果文件,作为疲劳分析的依据。

图4 第1危险工位应力云图

图5 第2危险工位应力云图

图6 第3危险工位应力云图

图7 第4危险工位应力云图

图8 第5危险工位应力云图

2 曲轴疲劳分析

曲轴通过多体动力学及有限元分析得到其强度符合设计要求,但大量实验及实践情况表明,曲轴疲劳断裂是曲轴主要的失效形式,故仍需对曲轴进行疲劳分析[8-9]。本文利用疲劳仿真软件进行曲轴零件疲劳分析,根据其软件特点建立具体流程如图9所示。其采用动力学仿真分析,有限元法数值计算,及疲劳软件仿真相结合的方式研究曲轴疲劳特性,该方法具有计算准确、效率高的特点。

图9 曲轴疲劳分析流程框图

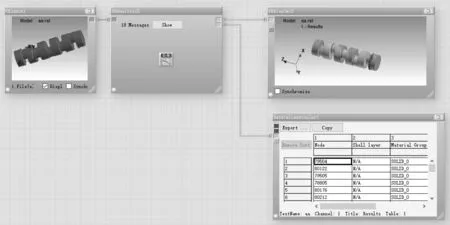

创建疲劳分析流程,将分析所需的模块拖入主工作区,将各个模块用连接线连接,将有限元结果文件导入疲劳分析软件,将疲劳分析载荷设置为time step模式,将5个危险工位下的载荷设置为疲劳分析载荷谱,设置曲轴材料属性,曲轴材料采用18Cr2Ni4WA,其弹性模量207 GPa,泊松比0.29,屈服极限850 MPa,利用软件材料设置功能生成材料S-N曲线如图10所示,参数设计完成后疲劳流程图如图11所示。

图10 曲轴材料S-N曲线

图11 疲劳分析流程图

经过疲劳软件分析,得到曲轴疲劳分析寿命和疲劳损伤结果,其最小循环次数为1.23×107,疲劳位置发生在第2曲柄销根部圆角处,如图12~13所示。通过仿真计算,得到曲轴疲劳满足设计要求。

由于该设备设计之初就提出结构小巧紧凑的设计要求,故曲轴尺寸较其他同类产品尺寸偏小。这也对曲轴的强度及抗疲劳十分不利,因此曲轴材料热处理、表面处理等工艺方面提出很高要求。

图12 曲轴疲劳分析寿命

图13 曲轴疲劳损伤结果

3 结束语

(1)通过多体动力学分析和有限元静力学分析,找到曲轴旋转一圈出现的5个危险工位,得到曲轴应力分析值,满足曲轴的强度校核。

(2)通过疲劳分析软件对曲轴进行疲劳分析,得到曲轴疲劳寿命与疲劳损伤分布云图,找到疲劳最小循环次数1.23×107,疲劳位置发生在第2曲柄销根部圆角处。

(3)采用动力学仿真分析,有限元法数值计算及疲劳软件仿真相结合的方式研究曲轴结构强度及疲劳特性,该方法具有通用性强、效率高、计算准确的特点。