影响螺栓预紧力因素的工艺研究

2020-05-14张中元聂帅强

杨 华,张中元,王 龙,聂帅强

(山西航天清华装备有限责任公司,山西长治 046012)

0 引言

螺栓螺钉作为紧固件的重要组成部分,其螺纹连接质量可靠程度对机械整体质量具有重要的影响[1]。有资料统计表明,我国汽车整车及发动机等大总成的装配质量、路试无障碍里程、平均紧固件缺陷间隔里程等指标较之国外类似产品尚有较大的差距[2]。但是实际工作中,对于螺纹连接质量的检测即对轴向预紧力的测量,由于工艺复杂,多数利用力矩扳手对拧紧力矩测量来间接检测轴向预紧力,因此拧紧力矩的测量为间接检测轴向预紧力,拧紧力矩与轴向预紧力的关系直接影响螺纹连接质量[3]。

1 理想预紧力

预紧可以提高螺栓连接的可靠性、防松能力和螺栓的疲劳强度,增强连接的紧密性和刚性。事实上,大量的试验和使用经验证明:较高的预紧力对连接的可靠性和被连接的寿命都是有益的,特别对有密封要求的连接更为必要。当然“物极必反”,过高的预紧力,如若控制不当或者偶然过载,也常会导致连接的失效。因此,准确确定螺栓的预紧力是非常重要的。

螺纹连接质量可靠性的实质是要将轴向预紧力控制在适当范围内。以碳素钢螺栓为例,预紧力大小为:

F′=0.65σsAs≈0.65Fp

式中:σs为螺栓材料的屈服应力;As螺栓公称应力截面积;Fp为螺栓的保证载荷。

拧紧后的预紧力不得大于其材料屈服点σs的80%。

1.1 拧紧力矩选择

一般在选用的拧紧力矩时,最先想到的是查找标准,选择对应的拧紧力矩,拧紧力矩对照表都是按照螺螺纹的性能等级、螺纹直径等参数来选择,但实际情况是,选用依据不同的技术标准选择出来的拧紧力矩大小是不一样的。

拧紧力矩选择依据标准有以下几种。

(1)依据JB/T5000.10-2007(重型机械通用技术条件第10部分:装配)标准选择T1=61 N·m,该结果获得的条件为摩擦因数0.125,且涂抹润滑剂,转换为无润滑剂时的拧紧力矩为:

T1′=61 × 1.33=81.33(N·m)

(2)依据JB/T5945-1991(重型机械通用技术条件第10部分:装配)标准选择T2=78~104 N·m。

(3)依据机械设计手册P6-71经验公式如下:

T=KFd

式中:T为拧紧力矩;K为拧紧力矩系数;d为螺纹公称直径;F为预紧力。

以8.8级GB/T5783M12螺栓为例,使用条件为一般加工表面,装配时无润滑剂,取理想预紧力:

F′=0.65Fp

即F=31 785 N,K=0.195(依据机械设计手册),d=12 mm。则:

T3=0.195×31 785×12/1 000=74.376(N·m)

(4)依据标准QC/T518-2007(汽车用螺纹紧固件紧固力矩) 选择T4=70 N·m。该结果获得的条件为预紧力F=35 000 N。

通过以上4种方法可以发现,8.8级M12螺栓拧紧力距范围为61~104 N·m,变化范围太大[4],使用具体条件不明确,选择起来比较困难。

1.2 拧紧力矩与预紧力的关系

通过拧紧力矩控制预紧力时,拧紧力与螺栓预紧力呈线性关系在,控制了拧紧力矩的大小,就可以通过实验或理论计算的方法得到预紧力值。但在实际中,由于受摩擦因数和几何参数偏差的影响,在一定的拧紧力矩下,预紧力变化比较大,所以通过拧紧力矩来控制螺栓预紧力的精度不高,存在较大的误差,最大可达±40%。

根据螺栓的紧固原理,拧紧力距与轴向预紧力真正关系为:

式中:F为预紧力;ϕ为螺纹升角;μv为螺纹当量摩擦因数;d2为螺纹中径;μ为螺栓头与被连接件支撑面的摩擦因数;DW为螺栓头部内切圆直径;d0为螺栓连接孔直径。摩擦因数和螺栓头与被连接件支撑面的摩擦因数与预紧力成反比的关系[5]。

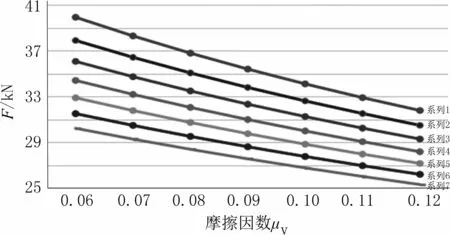

同样以8.8级GB/T5786 M12d的螺栓为例,选定拧紧力矩T=70 N·m时,螺栓表面达克罗处理,摩擦因数μv为0.06~0.12;螺栓被连接件结合面为干燥加工面,μ=0.1~0.16,μv=0.06~0.16,T=70 N·m。选定螺栓后,ϕ、d2、DW、d0即成为已知变量,假设拧紧力矩不变,可知F整体高于理想预紧力,甚至局部大于保证载荷Fp,且F变化幅度较大,F=32~50.4 kN,F/F′=1.01~1.59,F/Fp=0.65~1.03(图1)。

图1 F-μ、 μv变化图(T=70 N·m)

令F′=31 785 N,μv=0.09,μ=0.13,依据公式计算可知T=56.8 N·m;计算各种摩擦因数下实际预紧力F变化范围仍比较大(图2)。

图2 F-μ、 μv变化图(T=56.8 N·m)

从以上分析可以看出,拧紧力矩T已知时,随着摩擦因数的变化,F变化范围过大,即T-F对应一致性差。简单参照标准选择拧紧力矩,可能导致螺栓失效或预紧力F过小,防松效果差。为将预紧力F控制在合理范围内,关键在于选择符合实际的摩擦因数和降低摩擦因数的离散度。

1.3 实际摩擦因数的选择

摩擦因数除与材质、螺纹精度有关外,还应考虑以下几方面的因素。

(1)表面粗糙度

粗糙度越大,摩擦因数越大,但是它们之间没有具体的关系表达式。同时加工表面粗糙程度既可光滑如镜面,也可肉眼可见。表面越粗糙,摩擦因数越大,反之会越小[6]。

(2)螺纹孔的机加方式

冷却液的作用是提高加工精度、减少刀具磨损,同时具有防锈、防雾、润滑功能[7],目前国内使用的冷却液主要有完全水溶性、乳化性、油基型,其残留对摩擦因数均有影响。

(3)防锈油

部件机加完成后,为防止金属被大气腐蚀,有时会在机加表面涂抹防锈油,螺纹装配前若不清洗或清洗不净,螺纹摩擦因数与支撑面间摩擦因数均会减小[8]。

(4)其余涂覆物

螺纹等紧固件的装配一般是在连接表面处理完成进行。表面处理的残余物如油漆、磷酸盐、油脂等,均会对摩擦因数产生影响。

1.4 降低摩擦因数的离散度

降低摩擦因数的离散度除提高螺纹精度外,还要采取以下措施:

(1)选择螺栓、支撑面表面处理方式时,在考虑价格因素的同时,应考虑其紧固性能,涂覆层厚度应一致,摩擦因数低且变化范围窄;

(2)加强基础试验研究,取得摩擦因数的精确范围及适用条件;

(3)完善装配工艺,装配前应清洗干净结合处的残留冷却液、防锈油、油漆等,然后在结合处重新涂抹润滑油,减小摩擦因数离散程度。

2 结束语

本文通过4种螺纹拧紧力矩的选择,分析拧紧力矩T与预紧力F的关系,指出T-F对应一致性差的原因,提出了螺纹预紧力矩根据实际应用时的选择方法,将预紧力F控制在合理范围的关键在于选择符合实际的摩擦因数和降低摩擦因数的离散度,为以后螺栓拧紧力矩的实际选择提供了理论依据。