一种中央空调主控板PCBA全自动在线功能测试平台的开发

2020-05-14张英军

华 伟,刘 焱,张英军

(技研新阳有限公司,广东东莞 523533)

0 引言

电子科学技术的不断发展和进步,诞生出精度和复杂度更高的PCBA(Printed Circuit Board Assembly,装配印制电路板),并且广泛应用在电子设备中[1]。PCBA的性能高低很大程度上直接决定整个产品质量的好坏,因而在PCBA出厂之前,必须对其进行功能测试,使得其性能满足设计的要求。同时,为提高PCBA的测试效率,即产品生产效率,全自动的测试在未来无人工厂的应用又成为必然的趋势。所以研制开发出一种自动、高效、新颖的PCBA自动测试平台是高科技发展的必然需求[2-3]。

FCT(Functional Circuit Test,功能测试)指的是对测试目标板(UUT,Unit Under Test)提供模拟的运行环境(激励和负载),使其工作于各种设计状态,从而获取各个状态的参数来验证UUT的功能好坏的测试方法,即对UUT加载合适的激励,测量输出端响应是否合乎要求,一般专指PCBA的功能测试[4]。

现有的生产线测试工位大部分采用人工取放板的方式进行测试,每个测试工位或者每台测试设备必须配备相应的操作人员,自动化程度不高、测试速度慢、人工成本高,从而降低了整体生产效率,导致生产成本的上升[5-7]。因此迫切需要全自动测试平台,实现PCBA测试自动化和测试设备通用化,用于取代传统的人工作业,降低人力资源投入,有效提高作业人员的安全性和产品的标准性。

1 测试平台

PCBA全自动在线测试平台,以中央空调主控板为检测基板,采用全自动控制系统,各部位检测元件实时检测设备运行状态,并把信号反馈给逻辑控制器(PLC)。人机界面(HMI)采用Windows操作系统,简单便捷,不仅可以查看当前设备运行状态及所有传感器和气缸的状态,HMI还可以向PLC传送用户参数,使机器达到理想的控制效果。系统控制器采用高可靠性、高运算、主流技术的PLC控制器。机械手采用独立的控制箱控制,机械手与PLC之间的通讯完全采用IO通讯。主要执行机构采用优质气缸和高性能作为执行器。平台由机构部分(运动气缸、执行电机、VS机械手)、控制部分(PLC控制器、上位机界面、PC、机器手控制箱)、测试部分(电脑、仪器、针床、压床),平台整体布局如图1所示。

图1 测试平台整体布局图

测试平台具有如下优点:

(1)FCT测试可实时采集数据,测试过程透明化,全天采集测试数据,提高品质水平;

(2)全过程全自动检测,基板的测试过程自动执行,基板的上料和下料采用VS机器人自动完成,并根据测试结果对基板进行分类(OK或NG),整个检测过程无需作业人员参与;

(3)基板测试可在3个工位同时在线测试,缩短流水线上基板的等待时间,大大提高了整个检测的效率;

(4)追溯系统管理,对基板的测试时间、测试工位、测试结果和各个测试项目与基板的二维码进行绑定,实行信息化管理和存储,方便查询以及后期对检测产品进行追溯和检测信息的统计等;

(5)平台具有手动单步运行和自动运行两种方式,自动运行用于在线检测过程,手动单步离线运行用于平台调试、单枚基板测试,维修等场合;

(6)智能测试系统,检测过程、直通率、不良率、生产分析、测试站监控实时在线可视化仪表显示,详细的测试日志文件、测试结果,从大量数据中转化有用的可视化信息,快速详细地提供解决质量问题的证据;

(7)测试平台通用性强,测试基板种类的多样化,生产切换机种可快速换模(单台换模1 min),操作简易,单层、双层在线测试多台并行在线测试。

2 测试平台硬件系统设计

2.1 测试平台硬件结构

图2 测试平台硬件结构图

测试平台硬件结构如图2所示,包含3台PC机、3台显示屏、3台FCT测试机、3个针床、PLC控制器总成、1台VS机器人、交换机、扫描枪组、运动控制器、电机、传感器组1和气缸组。PC2作为主控电脑使用,PC1、PC2、PC3、PLC和立式机器人通过交换机组成局域网进行通讯。PC机和FCT测试机之间采用PCI和COM连接。立式机器人与PLC采用I/O方式进行通讯,传感器组和气缸组通过I/O口接入PLC控制器中。扫描枪由PC2控制,负责对基板二位码信息的采集。传感器组2是每个FCT测试工位上安装的两个光电传感器,用于检测针床上是否有基板,并将检测信号分别返回至PC机和PLC。

2.2 立式机器人

基板从传送带到FCT测试工位的搬运过程由立式机器人(型号为VS-38080-010)配合末端执行器完成,立式机器人上下行程范围为800 mm,平面行程的半径范围为800 mm,角度范围为320°的空间,立式机器人及FCT测试工位安装位置实物图如图3所示。3个FCT测试工位采用立体式的安装方式并列放置,并且在不考虑基板从传送带到针床的搬运时间时,它们可实现同时在线测试。当PLC检测到传送带上的阻挡传感器反馈的基板到达信号时,立式机器人在PLC的指令控制下通过气压吸附的方式把基板抓取并准确放置在FCT测试工位的针床上,具体放置的工位由PLC根据FCT测试的运行情况进行统一调度管理。

图3 立式机器人及FCT测试工位安装位置实物图

2.3 FCT测试工位

测试系统实时采集数据,建立可视化仪表盘,测试过程透明化,主要功能如图4所示。

主要功能详细介绍如下。

(1)报表功能:是自动生成报表并将发生的质量问题依设置通过邮件或短信发送。

(2)报警功能:设定生产过程中的质量控制指标,可自动分析预测、异常报警。

(3)不合格品分析:分析不合格品产生的原因,让您快速找到问题根源。

(4)质量预测:及时预测生产过程中潜在的质量风险。

(5)实时监控:严密监测生产过程中的质量稳定性。

(6)员工培训与资格管理:管理操作员工的培训和技能资格,测试软件登录和数据访问权限。

图4 测试系统主要功能

测试平台测试基板以家用空调的主控板为测试目标板,当前机种FCT测试内容包括基板的交流电压测试、直流测试、电压测试、频率测试、相位波形测试、通信检测测试、电流环通信测试、PQ485通信测试、遥控信号测试、线控器信号测试、制冷电压测试、制热电压测试、马达转数测试。FCT测试工位包含针床、气压组件、检测硬件部分和检测软件部分等,分别如图5、图6所示。

图5 FCT硬件部分

图6 FCT软件界面

3 测试平台软件设计

3.1 系统总体流程

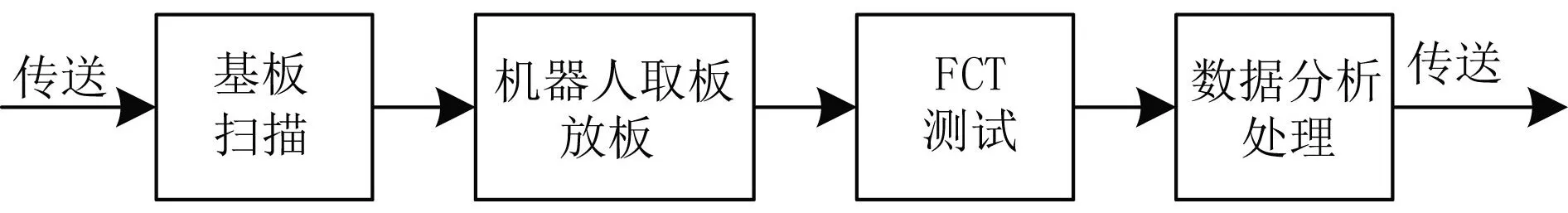

系统运行总体流程如图7所示,首先是基板扫描,通过扫描枪采集基板的二维码并将其数据保存在SQL数据库中;然后按调度指令,将基板从传送带上取下并放置在对应FCT测试工位的针床上;接下来是对基板进行FCT测试,检测基板的各项性能,显示并保存;最后是数据分析处理,对数据库中检测结果进行分析统计。

图7 系统总体运行流程

3.2 基板扫描流程设计

基板扫描流程如图8所示,基板通过传送带传输,当基板到达位置时,扫描到位传感器(光电传感器)检测该信号并返回给PC2,由PC2开启扫描枪对基板二维码进行数据采集,并保存SQL数据库中。然后,基板继续前行至下一工位。

图8 基板扫描流程图

3.3 机器人取板放板流程设计

机器人取板放板流程如图9所示,基板防反检测OK,基板扫描结束后到达取板位置时,取板到位传感器获取信号并传至PLC,PLC对FCT测试工位进行整合调度,发送命令给机器人执行取板放板任务,当基板放置于针床位置时(针床防反功能应用于设备离线测试),执行到位保护措施,确定基板放置OK。以此类推,抓取基板置下一工位。当基板放置偏移(离线模式基板放反、偏移,上模不会下压,并且设备报警)、未放置到位,基板放置异常信号传至PLC,设备报警。报警解除需要人工确认处理完异常后,直接复位报警信号,然后启动设备即可正常测试运行。

图9 机器人取板放板流程图

3.4 FCT测试设计

FCT测试流程如图10所示,当基板正确放置到针床上时,针床上模将基板压下,然后开始检测,检测过程及结果在对应的PC机上实时显示,并将所有的检测结果保存在PC2的SQL数据库中,便于后续对检测数据的追溯和跟踪。同时,检测OK/NG结果返回至PLC中,PLC根据基板检测结果确定基板的去向。

图10 FCT测试及处理流程图

测试内容及顺序为:供电前AC电压确认、产品传感器T2B负载连接、产品传感器T1负载连接、产品传感器T2负载连接、产品传感器T2A负载连接、产品水位开关、产品供电220 V、SWING 4项8拍信号检测、产品5 V电压检测、产品12 V电压检测、产品18 V电压检测、产品300 V电压检测、给产品发送遥控器17°冷风低档开机指令、PQ485通信(制冷)、显示板、EEV4项8拍信号检测、线控器发送17°冷风中档指令、产品供电电流确认、PQ485通信(能力码)、线控器发送17°冷风高档指令、马达高档转速确认、PUMP电压确认、HEAT电压确认、线控器发送30°热风低档指令、PQ485通信(制热)、PQ485通信(机型确认)、马达转速确认、PUMP电压确认、HEAT电压确认、线控器发送关机指令、产品供电OFF、产品高压电解电容放电、产品电解电容放电、产品高压电解电容放电(320 V)、产品高压320 V电压检测。整个测试过程耗时为17 s左右,具有较快的检测速度。

3.5 数据分析处理

对数据实时保存,便于追溯管理,测试系统对基板二维码、测试过程、测试结果等数据全部保存在PC2计算机的SQL数据库中,从数据库中可以统计和分析当天检测情况,如合格品数量、不合格品数量、合格率等生产数据和指标,同时还可以按要求生成统计报表,对产品进行质量预测等。

4 结束语

本文设计和开发的中央空调主控板PCBA全自动测试平台由PC、PLC、立式机器人、FCT BOX、针床等构成,立式机器人完成对基板的取板放板任务,FCT BOX自动完成对基板的测试,并且测试过程、测试结果实时在线显示,同时保存于数据库中,整个测试过程从基板的上料、FCT测试、测试完之后的下料分拣均无人参与,实现全自动化测试。实现了对基板的交流电压测试、直流测试、电压测试、频率测试、相位波形测试、通信检测测试、电流环通信测试、PQ485通信测试、遥控信号测试、线控器信号测试、制冷电压测试、制热电压测试、马达转数测试,全面完成测试目标。

测试平台采用通用化设计,可对应不同的产品,平台整体使用灵活,操作简单,画面信息实时显示。同时该平台维护简单,运行成本低,运行效率高,便于调试、管理及维护。最重要的是具有对所有测试数据的追溯、分析、统计和管理的功能。

目前,该测试平台已成功应用于多家制造企业,市场反应良好,未来对PCBA测试还具有更大的应用前景。