基于总线结构的全自动高精密焊膏印刷机控制系统开发*

2020-05-14张国琦胡志伟毛晓琦强鹏飞

张国琦,胡志伟,曹 捷,毛晓琦,强鹏飞

(1.中国科学院西安光学精密机械研究所,西安 710119;2.西安理工大学机械与精密仪器工程学院,西安 710048)

0 引言

近年来,随着电子产品的小型化,印刷电路板(PCB)上电子元器件的密度和复杂性不断增加,对全自动焊膏印刷机控制系统的定位精度以及稳定性提出了更高、更严格的要求[1]。焊膏印刷机是把焊膏准确无误地分配到指定的焊接板上,焊膏机的性能直接影响到PCB板的质量。据统计,电路板成品中要返工或者报废的有60%左右是由焊膏印刷质量不良造成的[2-3]。国产印刷机控制系统的稳定性、精度与国外相比还有一定的差距。目前,PLC因可靠性高、操作灵活、通用性强等特点已被广泛应用于各种工业控制系统的设计与开发中[4-6];与此同时,采用工业控制机加PLC的上下位机总线结构,可以有效保证控制系统的实时性以及系统优良的人机交互[7-8]。通过与中科院西安光学精密机械研究所合作,本文开发了基于总线结构的上下位机高精度全自动视觉焊膏印刷机控制系统,提高控制系统的稳定性,缩短了系统印刷节拍时间,并且具有优良的人机交互界面。

1 全自动视觉焊膏印刷机

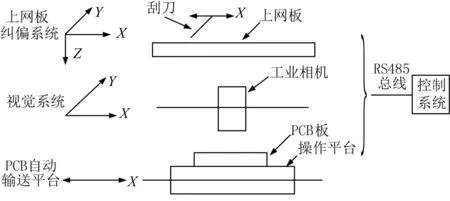

全自动视觉焊膏印刷机由PCB板的自动输送平台、视觉系统、上网板纠偏系统、刮刀印刷系统以及控制系统组成,如图1所示。

图1 全自动视觉焊膏印刷机组成

全自动视觉焊膏印刷机的运动组成如图2所示,PCB板的自动输送平台由步进电机、导轨、PCB板顶升气缸、真空吸盘以及限位开关等组成,完成PCB板的自动输送、定位以及夹紧(图2(a));视觉系统由步进电机带动工业相机在X、Y两个方向运动,实现对上网板和PCB板上Mark点的图像采集,并将图像通过总线传输给控制系统,控制系统完成图像处理以及坐标定位,为了保证坐标的准确,视觉系统的定位采用了光栅尺、精密导轨,如图2(b)所示;上网板纠偏系统具有沿x、y轴方向平动以及绕z轴转动3个自由度(DOF),由上网板、驱动机构、驱动器、伺服电机等组成,如图2(c)所示;纠偏系统根据控制系统提供的上网板与PCB板上Mark点的位置偏差,驱动伺服系统使PCB板与上网板的Mark点对应重合,实现上网板的姿态纠偏。刮刀印刷系统实现焊膏的涂胶,由印刷电机、刮刀、驱动机构组成。

图2 全自动视觉焊膏印刷机运动组成

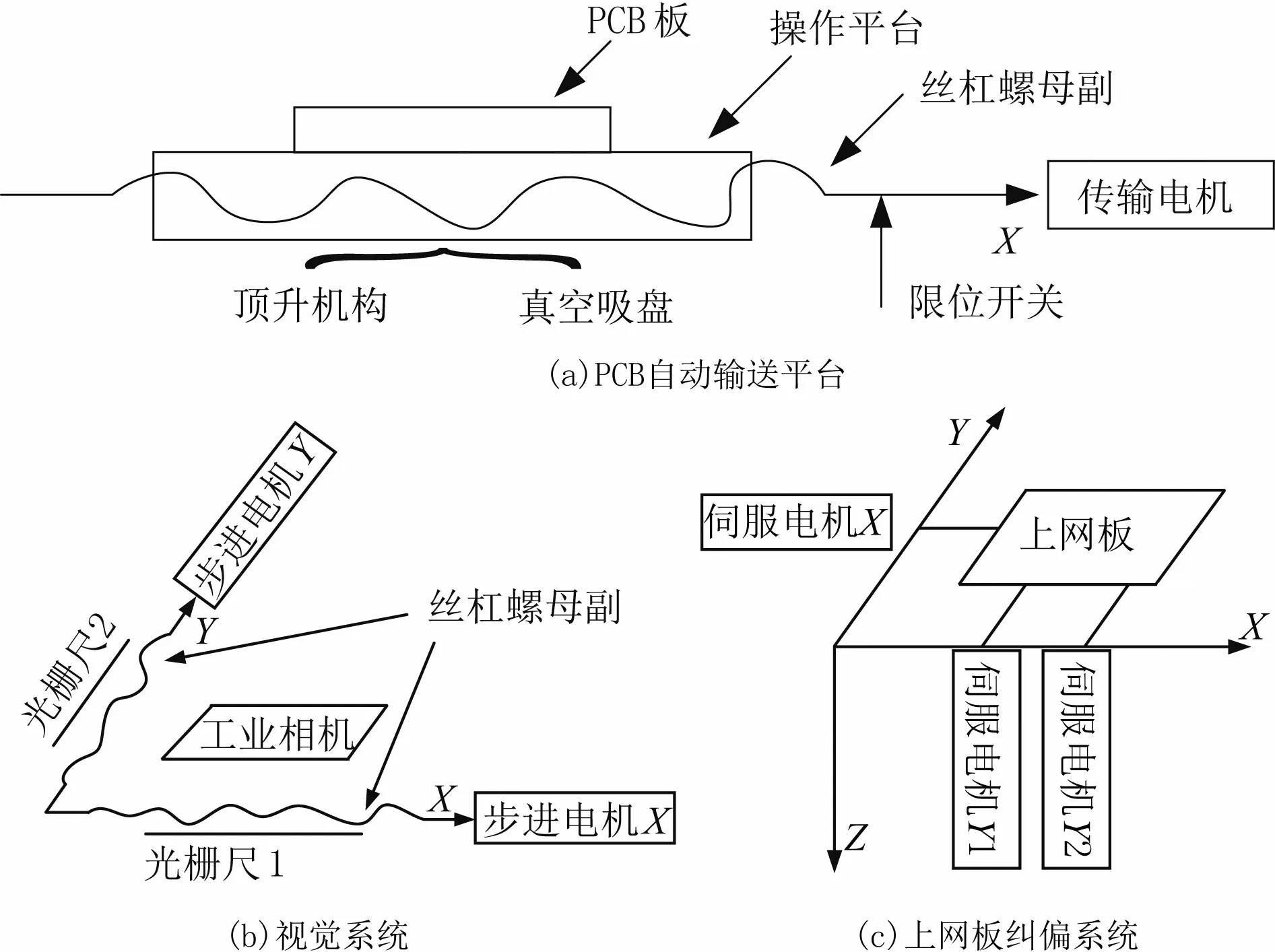

影响印刷机精度的因素很多,如系统硬件模块性能、机械部件的制造、装配误差以及控制系统的稳定性等[9]。表1所示为本系统的主要硬件模块选型。系统的检测部件采用了精度达到4μm的光栅尺以及最高分辨率为4 384×328的工业相机,确保上网板和PCB板上Mark点的精确定位;系统的驱动部件采用了直流伺服电机完成上网板纠偏控制;相机以及PCB传输的驱动部件采用高精密丝杠导程5 mm以及步距角1.8°的两相混合制步进电机,上述控制系统的硬件配置可以有效保证焊膏机找正定位精度。

表1 焊膏印刷机主要模块选型

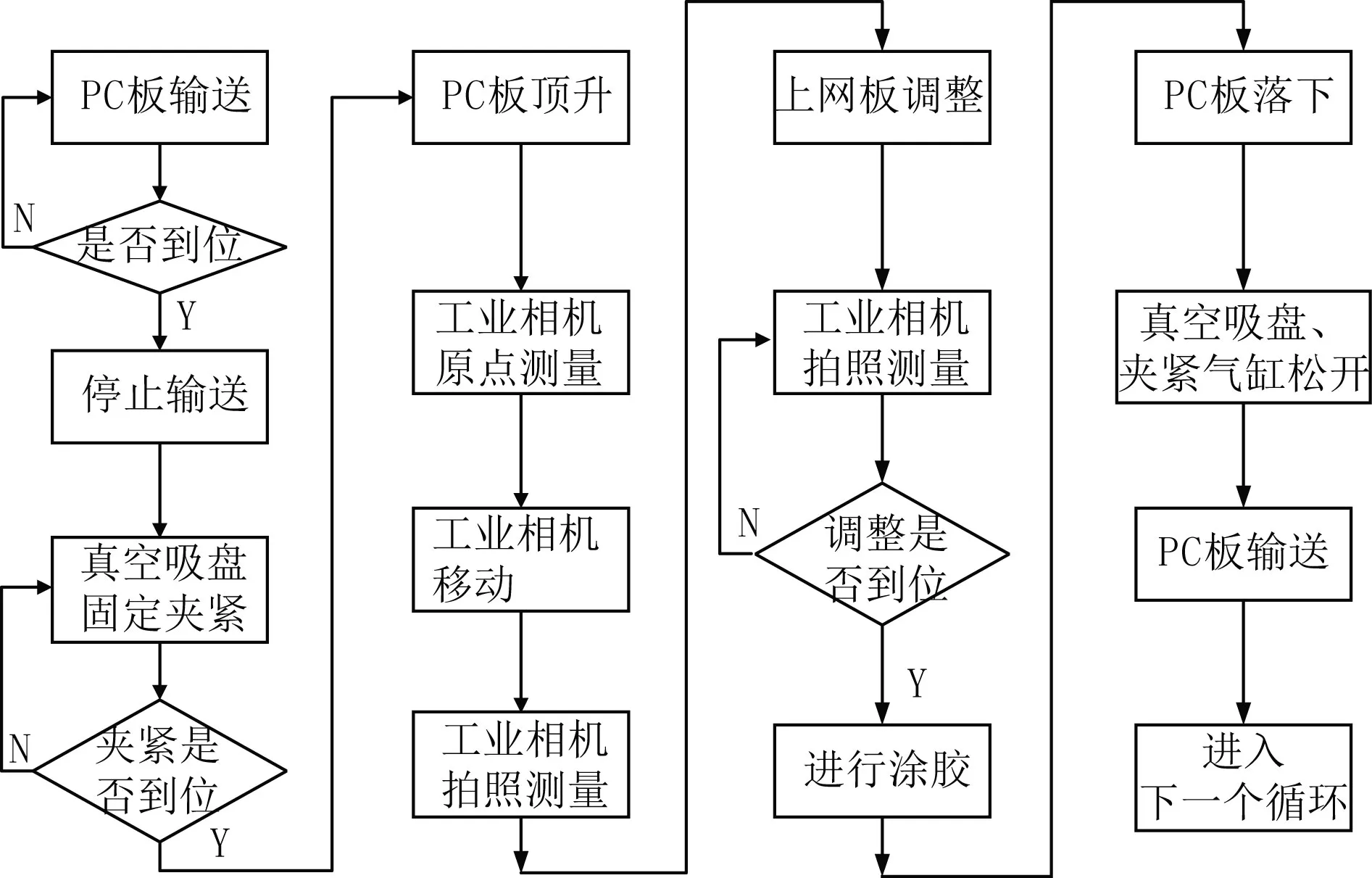

根据PCB板印刷的工艺要求,全自动视觉焊膏印刷机的控制流程如图3所示。首先PCB板通过自动输送平台进入,遇到止档器PCB板到位停止,由真空吸盘进行固定、夹紧,同时,顶升气缸将PCB板顶升;然后,工业相机移动实现PCB板和上网板Mark点的图像采集,并通过485总线发送到上位工控机,通过计算得到PCB板与上网板的位置偏差;在此基础上,由上位机通过485总线控制伺服系统进行上网板纠偏;最后,由刮刀完成焊膏涂胶;涂胶后,PCB板落下,真空吸盘松开,PCB板由输送平台输送出印刷机,至此完成一个印刷流程。

图3 全自动视觉焊膏印刷机控制流程图

2 基于总线的焊膏机控制系统

全自动视觉焊膏印刷机控制系统采用基于总线的上下位机控制结构如图4所示。上位机控制系统以工业计算机(DELL-Inspiron3471)为硬件核心,实现人机交互,图像处理以及上网板纠偏控制;采用九代i3-9100的处理器,8 G内存,1 TB机械盘,保证控制系统的响应速度;下位机系统包括图像采集模块、上网板纠偏伺服模块以及PLC运动控制模块。上下位机之间通过RS485总线实现数据交换。图像采集模块通过485总线将图像传输给上位机;上位机对图像进行处理,得到PCB板和上网板Mark点在相机视野当中的位置,并结合光栅尺得到的相机位置,得到PCB板和上网板Mark点在焊膏印刷机坐标系下的偏差,在此基础上,通过纠偏算法得到3个纠偏伺服电机的控制量,再通过485总线直接控制电机运动,实现纠偏功能;PLC运动控制模块通过高速脉冲输出分别控制PCB传输、工业相机X、Y移动以及刮刀移动4个步进电机;利用高速计数接口读取光栅尺的位置脉冲;PLC的通用数字量输入和输出则实现气缸、真空吸盘等执行机构控制和接近开关、压力开关等检测元件的信号获取。基于总线结构的控制系统将人机交互、图像处理以及运动驱动3个功能模块分离,通过RS485总线方式实现各控制模块之间的数据交互,有利于提高控制系统的可靠性以及控制效率。

图4 控制系统总体方案

2.1 人机交换

全自动视觉焊膏印刷机控制系统的人机交互在上位机上采用Labview编程语言实现,其主要功能是实现操作人员和设备之间的信息交互,包括:设备参数的设置,运行状态的显示,以及生产设备运行汇总、检索等。

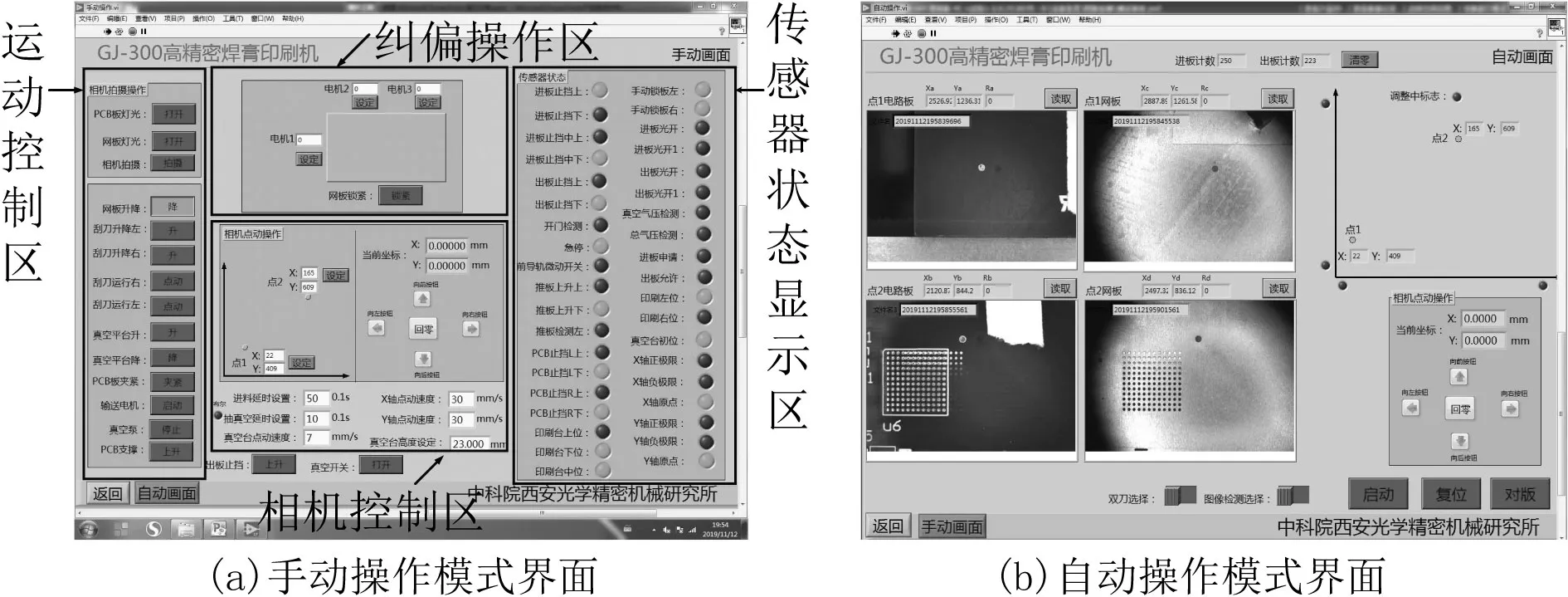

根据工艺动作流程需要,本控制系统设计了手动控制和自动控制两种模式。手动控制模式主要用于系统调试、标定和故障处理。图5(a)所示为系统手动操作模式下的人机界面,左边为运动控制区,可以通过手动操作完成相机拍摄、刮刀运行、真空平台升降以及PCB板夹紧等运动;界面中间为手动纠偏操作以及相机运动控制区,设定纠偏伺服电机的位移量以及相机的位置,可以实现上网板手动纠偏,并控制相机到指定位置拍照,同时也可设定相机移动过程中的速度;界面右边为传感器状态显示区,该区域实时显示设备运行过程中各传感器的状态。自动操作模式下,控制程序根据各传感器检测的到位信号,为印刷流程的执行机构设计了互锁安全机制,防止印刷中各机构的误动作,系统能自动完成整个印刷流程。在该模式下,人机界面如图5(b)所示,实时显示工业相机拍摄到的画面,上网板和PCB板Mark点的坐标,以及工业相机当前坐标等信息。

图5 人机操作界面

2.2 PLC控制模块

图6 PLC的I/O分配图

PLC控制模块是整个焊膏印刷机运动控制的核心,本系统以深圳市合信自动化技术有限公司的CTH200系列的PLC为主控制器,该系列PLC集成1个以太网口,两个RS485通讯口,14DI/10DO共24个数字量I/O,程序空间12 kB,数据空间8 kB,4个单相高速计数器,最高频率为50 kHz,支持1个AB相高速计数30 k,3路50 kHz高速输出。全自动视觉焊膏印刷机控制系统共有45个传感器信号,需要有35路控制信号,因此本系统扩展了两个CTH2 223-1PL32PLC模块,每个CTH2 223-1PL32PLC有16个输入(DI)接口,16个输出(DO)接口。图6所示为全自动视觉焊膏印刷机PLC控制模块的I/O分配,2个高速计数口对工业相机X、Y轴的光栅尺计数,以精确定位相机坐标;2路高速脉冲输出控制工业相机的X与Y轴移动步进电机;系统的数字量输入信号包括各种限位信号(PCB板以及刮刀到位检测等),检测真空吸盘固定PCB板的压力开关信号等;PLC控制模块的数字量输出用于PCB传输平台、刮刀的步进电机和上网板Z轴移动的气缸等控制。

3 实验验证

实验是在GJ-300全自动视觉焊膏印刷机上进行的,该印刷机控制系统是本课题组与中科院西安光学精密机械研究所合作开发。经过测试,控制系统完成了PCB板的自动输送、视觉对准与定位、上网板纠偏、涂胶等一系列运动,系统自动印刷节拍大约15 s。

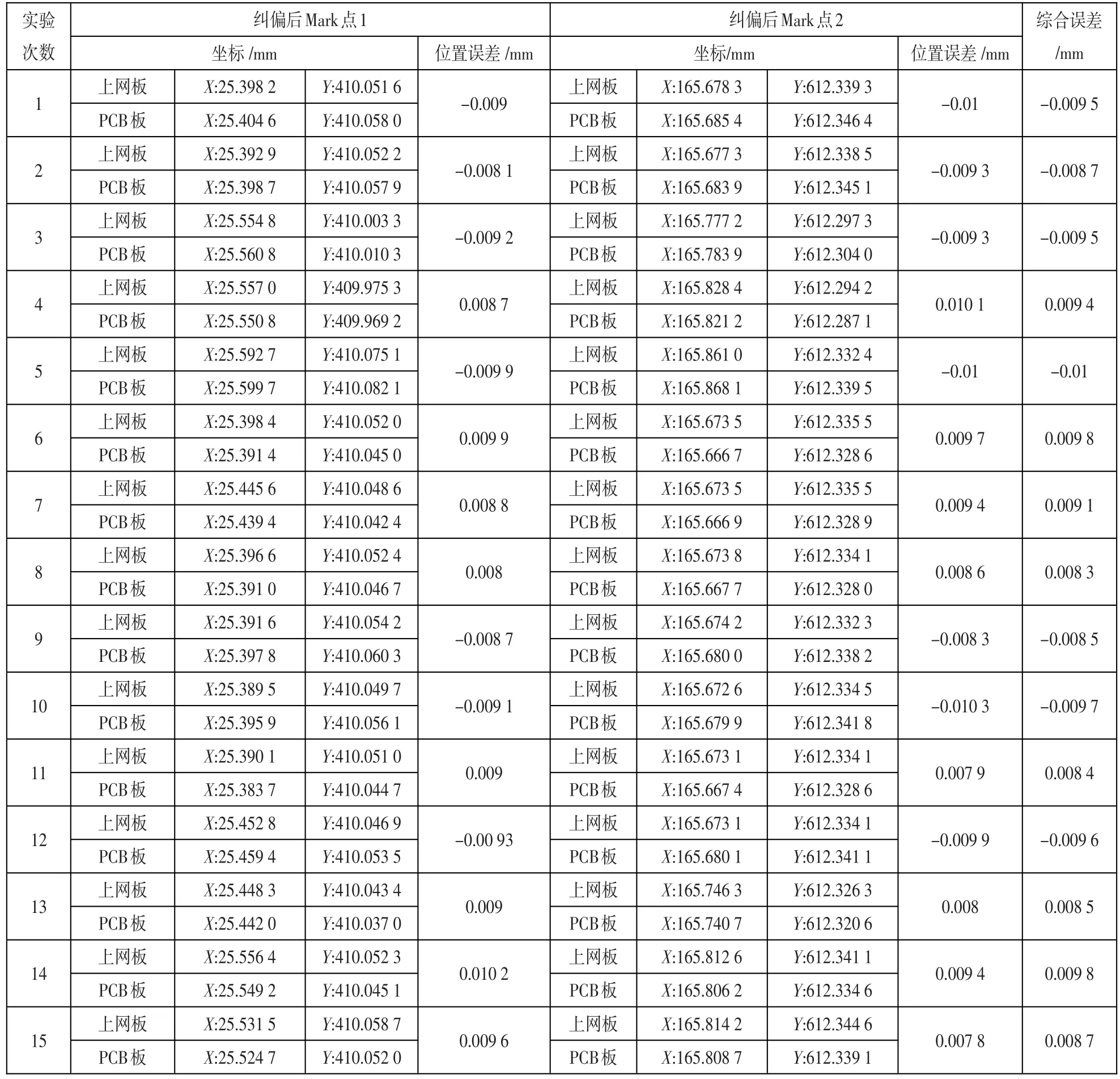

全自动视觉焊膏印刷机的精度主要受制于系统上网板与PCB板的定位精度,本实验在GJ-300印刷机上利用手动控制模式进行了上网板与PCB板定位精度的测试。实验按以下几个步骤进行:(1)初始化系统,工业相机与上网板纠偏系统运动至各自的基准位置,并对相机进行标定;(2)手动控制PCB板至指定位置,并通过吸盘固定;(3)工业相机对PCB板和上网板的Mark点进行拍照并回到基准位置;(4)上位机对相机获取的图像进行处理,并结合光栅尺的读数,计算出各Mark点的物理坐标;(5)纠偏算法计算出各伺服电机的输出位移;(6)上位机控制上网板纠偏系统进行纠偏;(7)纠偏后在手动模式下再次控制工业相机对PCB和上网板Mark点进行拍照,并回到基准位;(8)上位机计算纠偏后PCB板和上网板对应Mark点的位置误差;(9)重复步骤(2)~(8),得到30组实验数据,表2所示为其中任意的15组数据,表中分别给出了纠偏后PCB板和上网板对应的2个Mark点的坐标,以及位置误差,其中,位置误差为X坐标与Y坐标误差平方和的算术平方根;综合误差为Mark点1和Mark点2位置误差的平均值。图7所示为30组实验数据绘制的系统定位精度曲线,X轴为实验次数,Y轴为Mark点的综合误差。从图中可以看出:本控制系统PCB板和上网板Mark点的对位精度稳定在±10μm之内,达到了系统精度的设计要求。

图7 Mark点的对位精度曲线

4 结束语

本文开发的控制系统采用基于总线的上下位机控制结构形式,上位机以工业计算机(DELL-Inspiron3471)为硬件核心,实现人机接口、纠偏伺服控制以及图像处理功能;下位机包括纠偏驱动模块、图像采集模块以及PLC运动控制模块,上下位机之间通过RS485总线进行数据交互。控制系统中,上网板纠偏控制采用了伺服系统,视觉相机的定位是通过PLC的高速口对光栅尺计数实现,保证了系统的定位精度。实验结果表明,本控制系统实现了PCB板的自动输送、视觉对准与定位、上网板纠偏、涂胶等运动,上网板找正定位精度达到了10μm,印刷节拍时间为15 s左右,达到了设计要求。

表2 测试实验数据表