小直径砂轮超声振动磨削SiC陶瓷的表面质量研究

2020-05-14许陆昕蔡晓童周培祥陈艺文吴加富

许陆昕, 李 华, 蔡晓童, 周培祥, 陈艺文, 吴加富

(1. 苏州科技大学 机械工程学院, 江苏 苏州 215000) (2. 苏州市精密与高效加工技术重点实验室, 江苏 苏州 215000) (3. 苏州富强科技有限公司, 江苏 苏州 215000)

20世纪80年代以来,光学工程的迅猛发展需要光学系统能在各种复杂苛刻的环境中正常工作。碳化硅(SiC)材料热膨胀系数低、密度低,有良好的导热性、较高的比刚度和热稳定性等,同时成本适中,开始成为近年来光学系统的首选材料[1]。但SiC是典型的硬脆材料,采用金刚石砂轮磨削是其最主要的加工方法。磨削加工时,SiC主要以微裂纹扩展引起的材料脆性断裂去除为主,磨削精度较低,表面质量较差,后续的研磨阶段工作量大,整个生产周期较长[2]。

现有的研究表明,超声振动磨削硬脆材料可以降低其磨削力和工件的表面粗糙度,提高工件的加工质量[3-5],因此硬脆光学材料的超声振动磨削成为研究人员关注的热点。WANG等[6]推导了超声振动磨削专用砂轮的设计公式[2];肖敏[7]根据磨粒运动轨迹方程推导了超声振动磨削单颗磨粒的最大磨削厚度;李厦等[8]建立了陶瓷工件轴向超声振动辅助磨削的磨削力数学模型,指出磨削力随砂轮线速度增大而减小,随磨削深度与工件进给速度的增大而增大[4];CHEN等[9-10]通过考虑耕犁对工件超声振动磨削表面的影响,改进了超声磨削表面微观形貌的模型;丁凯等[11-12]在对超声振动磨削试验结果分析时发现,在砂轮振动方向垂直、平行于加工表面的2种超声振动磨削中,随着砂轮线速度、工件进给速度和磨削深度的增大,超声的效果都会降低,其中线速度的影响最明显;ZHANG等[13]通过蓝宝石超声振动辅助刻划试验发现,与传统方法相比,超声振动辅助刻划减小了作用载荷,有效抑制了微裂纹的拓展,提高了蓝宝石塑性去除的比例;ZHAO等[14]使用自行研发的超声辅助椭圆振动磨削系统进行了nano-ZrO2陶瓷的磨削试验,结果表明:超声辅助椭圆振动磨削改变了普通磨削时的磨削机理,减少了nano-ZrO2陶瓷磨削时的脆性断裂,降低了陶瓷表面的粗糙度,增大了其表面残余压应力,形成的表面形貌较好,因而提高了陶瓷表面的完整性和疲劳强度。FENG 等[15]研究了硬质合金盲孔和内螺纹孔的超声振动辅助磨削,结果表明:当超声振幅小于4 μm时,超声振动辅助磨削能够减少砂轮的磨损,延长砂轮的使用寿命,提高螺纹的精度和合格率。

在内孔及曲面磨削中,由于工件内孔直径和曲面曲率半径的制约不得不使用小直径砂轮。由于砂轮直径小、线速度低,在相同磨料浓度与粒度下砂轮圆周表面的有效磨粒数少,导致普通磨削时工件的磨削质量难以提高,因此只能用超声振动磨削来提高其加工质量。本研究以小直径砂轮超声振动磨削(UVG)碳化硅陶瓷为对象,通过理论分析和磨削试验研究主要工艺参数对超声振动磨削碳化硅表面的表面形貌、表面粗糙度及磨削力的影响。

1 超声振动磨削原理

1.1 小直径砂轮磨削过程分析

图1为工件磨削时的运动模型。图1中的磨粒随机分布在砂轮圆周面上,设砂轮直径为d,长度为l,沿砂轮表面单位面积的有效磨粒数为Nd[16],砂轮圆周面上的有效磨粒数为N,则有:

N=πldNd

(1)

由式(1)可知:当砂轮的长度、磨粒的浓度和粒度相同时,砂轮直径越小,圆周面上的有效磨粒数越少。

图1 工件磨削运动模型

图1中的acgmax为单颗磨粒的最大磨削厚度。由磨削原理可知:当砂轮转速相同时,砂轮直径越小,砂轮线速度越小,单颗磨粒的最大磨削厚度就越大,磨削力也越大,同时工件的表面粗糙度也越大,其表面质量也越低[16]。

如图1所示,在磨削过程中,工件的表面形貌是由砂轮上的磨粒切削刻划留下的微沟槽轨迹形成的。图2为磨削沟槽剖视图。在普通磨削(CG)过程中,这些沟槽的几何特征是相互平行的直线。由于砂轮表面磨粒分布的随机性,圆周方向交错分布的磨粒会对前一磨粒留下的沟槽进行完全重叠或部分重叠的多次刻划,从而减小前一磨粒留下的表面残留高度,降低工件表面的粗糙度。部分重叠时,相当于在不增加磨削深度的同时增加了磨刃的切削宽度,提高了材料去除率。

由式(1)和图2可知:砂轮直径越大,砂轮圆周面上的有效磨粒刃数越多,重叠切削的次数就越多,工件表面的质量就越高。反之,小直径砂轮磨削时,后续的有效磨刃数减少,导致磨削过程中磨粒划痕的重叠度减少,残留材料的宽度e和高度h都增大,表面粗糙度增大。同时砂轮线速度减小,单颗磨粒的最大磨削厚度acgmax增大,表面粗糙度也增大,就难以提高工件表面的质量和加工效率。因此,在小直径砂轮普通磨削过程中,必须通过砂轮的频繁往复进给来提高工件的表面质量。

图2 磨削沟槽剖视图

图1中的砂轮磨削过程中砂轮上同一磨粒在工件上留下的划痕间距i可表示为:

i=vw/ns

(2)

式中:vw为工件进给速度,mm/min;ns为砂轮转速,r/min。

显然,当砂轮线速度相同时,小直径砂轮的转速比大直径砂轮的转速高,使i减小,即同一磨粒在工件表面留下的划痕密度增大。当砂轮表面磨粒的等高性不好时,突出的磨粒和粗大磨粒就会在工件表面多次刻划而形成较宽、较深的连续划痕,使磨削后工件的表面质量大幅降低。可通过对砂轮表面的精细修整来避免这种划痕产生。

1.2 超声振动磨削运动学分析

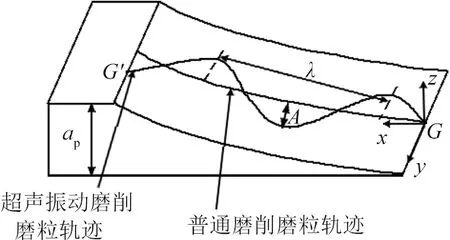

在图1中的砂轮上施加沿轴向的超声振动之后,就实现了超声振动磨削,其单颗磨粒的运动轨迹如图3所示。假设一颗磨粒在G处切入工件,此时工件沿x轴方向水平进给,砂轮绕中心O旋转并沿y轴超声振动,使磨粒最终在G′处离开工件。在磨粒切入工件处构建坐标系G-xyz,则单颗磨粒的运动轨迹为:

(3)

式中:t为磨粒切削时间;ωs为砂轮角速度;A为超声振幅;ω为角频率,ω=2πf,f为超声振动频率。

结合式(3)和图3可看到:普通磨削时的磨粒运动轨迹为一条弧线,而超声振动磨削时的磨粒轨迹近似为一条正弦曲线,其振幅为超声振动的振幅A,波长λ为:

λ=(vs+vw)/f

(4)

图3 超声振动磨削单颗磨粒运动轨迹示意图

式中:vs为砂轮线速度。

超声振动磨削中单颗磨粒的轨迹展开图如图4所示。由图4可知:在磨削接触弧区1/4个振动周期内,普通磨削的磨粒轨迹长度为b,超声振动磨削的磨粒轨迹长度c为:

(5)

显然c>b,因此超声振动磨削的磨粒轨迹长度大于普通磨削的磨粒轨迹长度。

(6)

lu与普通磨削在磨削区的轨迹长度lc的差值

△l=lu-lc

(7)

从式 (7)中可以看出:线速度vs和工件进给速度vw减小,△l增大;磨削深度ap、超声振幅A以及振动频率f增大,△l增大。

图4 超声振动磨削单颗磨粒轨迹展开图

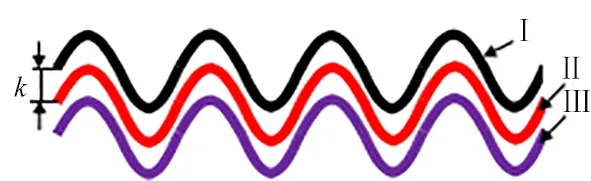

在超声振动磨削时,砂轮的轴向振动与工件的进给运动合成,会在工件表面留下正弦运动轨迹的划痕。但砂轮表面随机分布的有效磨粒可分为3种:一是在同一圆周上随机分布;二是在同一轴线上随机分布;三是随机交错分布。图5给出了超声振动磨削的表面创成,图5中的曲线Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ和Ⅵ为不同磨粒的超声振动磨削轨迹,曲线Ⅶ为普通磨削的磨粒轨迹,M为Ⅱ和Ⅲ 2磨粒痕迹的交叉区域,j为磨粒圆周方向上的平均间隔,k为磨粒的平均轴向间隔,bg为磨粒的平均切削宽度。

(a)同一圆周上的磨粒轨迹干涉

(b)同一轴线上的磨粒轨迹干涉

(c) 随机分布的磨粒轨迹干涉

如图5a所示:在同一圆周上的磨粒,当j≠nλ时(n为整数),不同磨粒的轨迹会存在相位差,其刻划的轨迹不再重叠,而是周期性地产生交叉;后一磨粒会周期性地切除前一磨粒留下的残留材料,形成宽度为B=bg+2A的交叉网状划痕。而普通磨削时,同一圆周上的磨粒去除的材料宽度为bg(图5a中的曲线Ⅶ所示)。因此,超声振动磨削显著增加了磨粒在工件表面的作用距离和作用区域,相当于增加了普通磨削时的有效磨粒数。

图5b给出的同一轴线上的磨粒轨迹显示:由于同一轴线上的磨粒轨迹相位相同且磨粒间一定会存在一定间距,既k>0,因此不产生干涉。

随机交错分布的磨粒轨迹如图5c所示。此时,磨粒轨迹的交叉干涉由k和j共同决定:当j≠nλ且k< 2A时,磨粒的轨迹会产生交叉,如图5c中的Ⅰ、Ⅱ、Ⅲ与Ⅳ轨迹;当j≠nλ且k≥2A时,磨粒轨迹不产生干涉,如图5c中的Ⅰ与Ⅴ轨迹;当j=nλ时,与图5b的情况类似,由于磨粒轨迹的相位相同所以不产生干涉,如图5c中的Ⅴ与Ⅵ轨迹。

显然,由于超声振动增加了磨粒刻划轨迹之间的交叉和重叠,增加了后续磨粒对前一磨粒刻划痕迹的重复加工次数,使加工表面的残留高度降低,因而可以有效降低加工表面的粗糙度,使加工表面更均匀。且2磨粒划过的沟槽会相互交叉干涉形成网状,如图5a中的M为磨粒轨迹交叉叠加形成的区域,在这种区域中,磨粒会切入其他磨粒划出的沟槽中而产生空切削,使磨粒呈现断续高频切削状态,因而也降低了磨粒的平均磨削力。

2 碳化硅陶瓷磨削试验方案

以表面质量为指标,在不同的试验条件下,进行普通磨削和超声振动磨削试验,观测磨削时的磨削力和磨削后工件的表面形貌、表面粗糙度。

2.1 试验设备

在数控精雕机上进行磨削试验,其磨削试验系统如图6所示。图6的机床主轴上装有超声刀柄,刀柄上装配金刚石砂轮;超声电源根据砂轮接长杆伸出的长度在20~30 kHz之间自动扫频;通过电能无线传输装置传输电信号,经压电陶瓷换能器转换为机械能后传递给砂轮,实现砂轮沿轴线方向的超声振动。试验中通过打开与关闭超声波电源来切换超声磨削与普通磨削。同时,被磨削的试件装夹在小型平口钳上,平口钳通过螺栓与Kistler测力仪相连。

(a) 示意图 Schematic diagram

(b) 实物图 Real figure

2.2 试验条件

试验试件为50 mm×50 mm×10 mm的无压烧结碳化硅板;磨削工具为圆柱体树脂结合剂金刚石砂轮,砂轮直径φ12 mm,长度10 mm,金刚石粒度标记为F230,其平均粒径57 μm,浓度125%。砂轮试验前用尺寸28 mm×18 mm×6 mm的白刚玉油石修整,白刚玉油石粒度标记为F360,磨削时使用水溶性切削油进行冷却,使用的磨削工艺参数如表1所示,表1中的每个变量分别取4组不同值。其中,振动磨削时取表1中所有的参数值;普通磨削时则无表1中的超声振动频率和振幅值,或者超声振动的频率和振幅值为0,而其他值则完全相同。

2.3 测量方法

超声振动磨削试验前,先通过多普勒激光测振仪对砂轮端面的超声振动频率和振幅进行测量,测量时的采样频率为120 kHz。磨削试验过程中使用Kistler测力仪测量其磨削力。磨削试验完成后,先对试件进行超声清洗,再利用超景深显微镜和白光干涉仪观测试件的表面形貌,并通过DektakXT台阶仪分别沿平行、垂直于磨削方向的方向测量试件的表面粗糙度,测量时的取样长度为0.8 mm,评定长度为4 mm,短波滤波器的截止波长为0.002 5 mm,长滤波器的截止波长为0.8 mm。

表1 碳化硅磨削试验工艺参数列表

3 试验结果及讨论

3.1 表面形貌分析

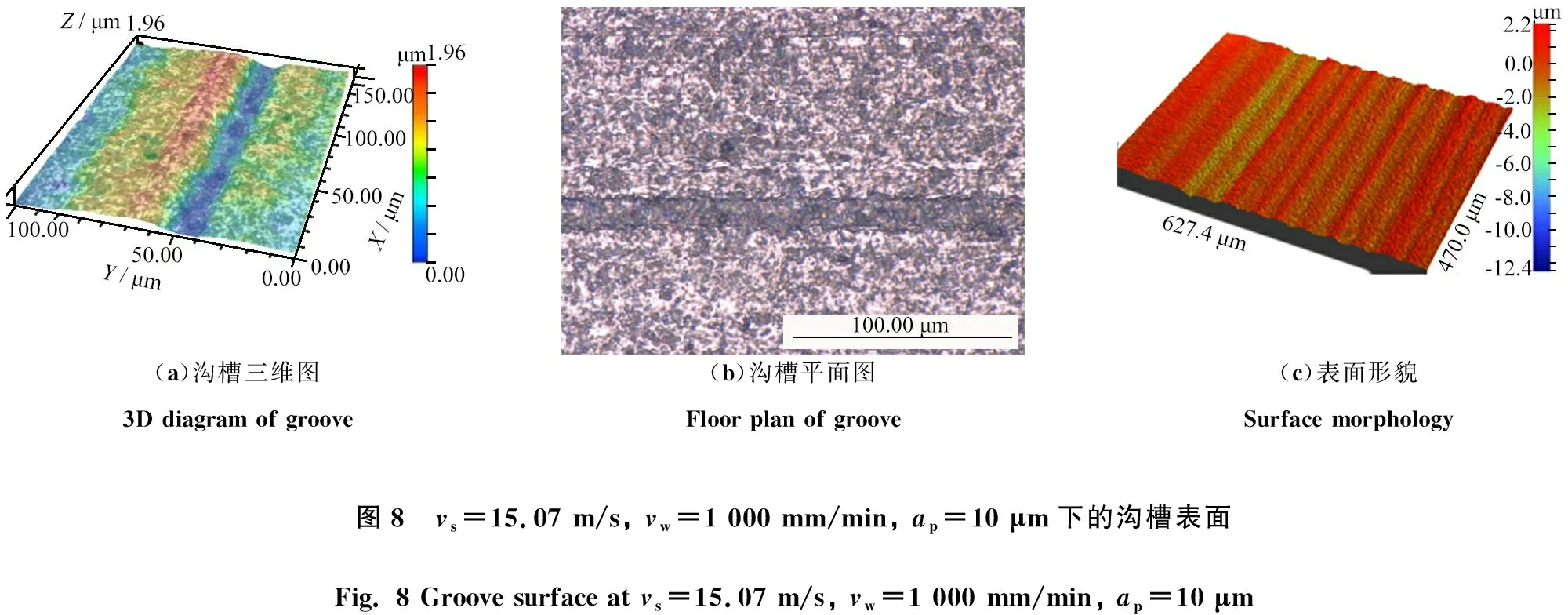

图7和图8为普通磨削时碳化硅的沟槽表面图。从图7和图8可以看到:2组参数下普通磨削的碳化硅表面均由多排平行的沟槽构成。对比图7和图8可知:在工件进给速度vw=1 000 mm/min,磨削深度ap=10 μm时,砂轮线速度vs从3.77 m/s提升到15.07 m/s(转速ns从6 000 r/min提升到24 000 r/min),碳化硅表面的划痕变细。这是因为线速度增大减小了单颗磨粒的最大磨削厚度,因此单颗磨粒的磨削宽度也变小,使表面划痕变细[16]。

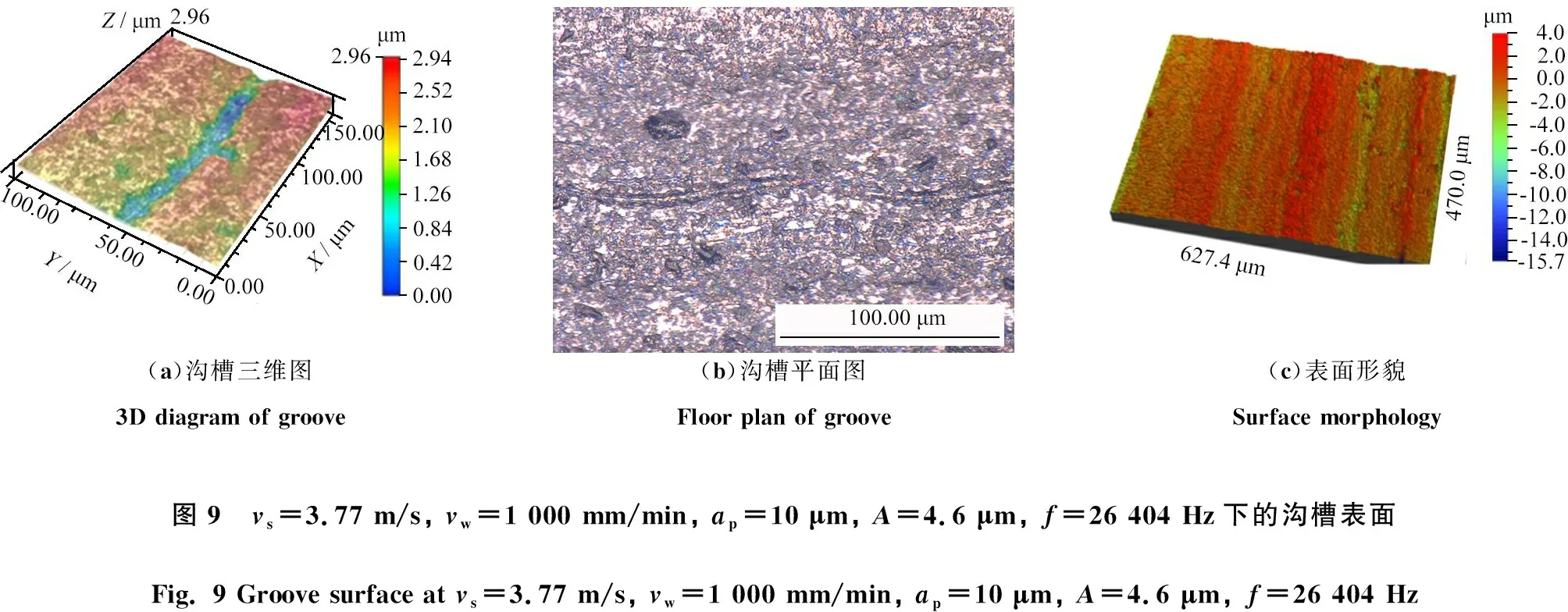

图9、图10和图11为超声振动磨削后的碳化硅沟槽表面。对比图9和图7及图10和图8:图9或图10的磨削表面不再有图7或图8的多排平行沟槽,大部分区域相对均匀平整,高低起伏不大,仅能看到少数的正弦曲线形状沟槽。对比图9与图10:当砂轮线速度从3.77 m/s增大到15.07 m/s(转速ns从6 000r/min提升到24000r/min),其他参数不变时,碳化硅的超声振动磨削表面划痕变细,与普通磨削的表面相近。对比图9和图11:当磨削深度从10μm增大到35μm,其他参数不变时,磨削表面的划痕变粗,但划痕形状没有发生改变,同时磨削表面仍然比较均匀,二者表面相近。

(a)沟槽三维图(b)沟槽平面图(c)表面形貌3D diagram of grooveFloor plan of grooveSurface morphology图7 vs=3.77 m/s, vw=1 000 mm/min, ap=10 μm下的沟槽表面Fig. 7 Groove surface at vs=3.77 m/s,vw=1 000 mm/min,ap=10 μm

(a)沟槽三维图(b)沟槽平面图(c)表面形貌3D diagram of grooveFloor plan of grooveSurface morphology图8 vs=15.07 m/s, vw=1 000 mm/min, ap=10 μm下的沟槽表面Fig. 8 Groove surface at vs=15.07 m/s, vw=1 000 mm/min, ap=10 μm

(a)沟槽三维图(b)沟槽平面图(c)表面形貌3D diagram of grooveFloor plan of grooveSurface morphology图9 vs=3.77 m/s, vw=1 000 mm/min, ap=10 μm, A=4.6 μm, f=26 404 Hz下的沟槽表面Fig. 9 Groove surface at vs=3.77 m/s, vw=1 000 mm/min, ap=10 μm, A=4.6 μm, f=26 404 Hz

(a)沟槽三维图(b)沟槽平面图(c)表面形貌3D diagram of grooveFloor plan of grooveSurface morphology图10 vs=15.07 m/s, vw=1 000 mm/min, ap=10 μm, A=4.6 μm, f=26 404 Hz下的沟槽表面Fig. 10 Groove surface at vs=15.07 m/s, vw=1 000 mm/min, ap=10 μm, A=4.6 μm, f=26 404 Hz

(a)沟槽三维图(b)沟槽平面图(c)表面形貌3D diagram of grooveFloor plan of grooveSurface morphology图11 vs=3.77 m/s, vw=1000 mm/min, ap=35 μm, A=4.7 μm, f=26 487 Hz下的沟槽表面Fig. 11 Groove surface at vs=3.77 m/s, vw=1000 mm/min, ap=35 μm, A=4.7 μm, f=26 487 Hz

用超景深显微镜软件中的“测量标尺”功能中的“两点间”命令测量表面沟槽曲线相邻两峰顶间的距离,记为波长;用其“平行线”功能测量沟槽峰顶与峰谷间的距离,记为峰峰值,几组测量结果列入表2中;再利用式(4)计算超声振动磨削时单颗磨粒的理论波长,计算值也列入表2中。

表2 沟槽峰峰值与波长

对比表2中沟槽的波长理论值和计算值,发现二者基本一致;且沟槽的峰峰值Amax基本等于试验条件中振幅A的2倍,说明沟槽的曲线轨迹与超声振动磨削的单颗磨粒轨迹相同。结合1.1节中对小砂轮超声振动磨削面形的分析,说明这些正弦曲线沟槽是个别较粗的磨粒在碳化硅表面划过时留下的痕迹,而其他较细磨粒的划痕则相互交叉干涉形成均匀、平整的磨削加工表面。

表2中当砂轮线速度vs从3.77 m/s提升到15.07 m/s(转速ns从6 000 r/min提升到24 000 r/min),其他参数相同时,沟槽的峰峰值变化很小,但波长λ测量值从143.56 μm增大到573.52 μm。说明增大砂轮线速度会使超声振动磨削的磨粒轨迹变得平缓,细磨粒的划痕不再相互交叉干涉,粗磨粒划过的沟槽也不再是一条正弦曲线,而成为很多排相互平行的沟槽,这与前面的增大线速度会减弱超声振动效果的理论吻合,也是图10与图8的表面形貌接近的原因。

当工件进给速度vw从1 000 mm/min增大到3 000 mm/min,其他参数基本相同时,沟槽的峰峰值基本不变,波长λ从143.56 μm增大到147.67 μm。这说明增大进给速度也会使超声振动磨削的磨粒轨迹变得平缓,因为通常情况下工件进给速度远小于砂轮线速度,所以工件进给速度对磨粒磨削轨迹的影响要远小于砂轮线速度的。

当磨削深度ap从10 μm增大到35 μm,其他参数基本不变时,沟槽的峰峰值和波长λ都基本没有发生变化,这说明磨削深度的大小不影响超声振动磨削的磨粒运动轨迹。

当超声振幅A从4.6 μm降到3.2 μm,其他参数基本相同时,沟槽的峰峰值从9.17 μm减小到6.32 μm,波长λ基本不变,说明减小超声振幅减小了磨粒轨迹的峰谷高度,使超声振动磨削的磨粒轨迹变平缓。

3.2 表面粗糙度分析

图12~图15依次为表1中4组变量参数下磨削后试件的表面粗糙度Ra测试结果,图中的UVG 代表超声振动磨削,CG代表普通磨削,⊥代表垂直于磨削方向,//代表平行于磨削方向。

用K⊥和K//分别代表垂直于磨削方向以及平行于磨削方向的表面粗糙度变化程度,K定义为:

K=(RaCG-RaUVG)/RaCG×100%

(8)

式中:RaUVG代表超声振动磨削时的表面粗糙度;RaCG代表普通磨削时的表面粗糙度。

从图12~图15中可以发现:超声振动磨削2个方向上的表面粗糙度均低于对应的普通磨削的,根据1.2节的分析,这是因为,与普通磨削相比,超声振动磨削强化了同一圆周上磨粒轨迹的叠加,同时增加了不在同一圆周上的磨粒轨迹间的交叉叠加,从而增加了后续磨粒对前一磨粒刻划痕迹的重复加工次数,降低了加工表面残留材料的高度,其表面粗糙度也降低。

3.2.1 砂轮线速度对表面粗糙度的影响

图12为表1中第1组变量参数下砂轮线速度对表面粗糙度的影响。从图12中可以看到:砂轮线速度增大,减小了单颗磨粒的最大磨削厚度,2种磨削方式的表面粗糙度Ra都随之减小。当砂轮线速度vs从1.88 m/s增加到15.07 m/s时(转速ns从3 000 r/min提升到24 000 r/min),砂轮线速度vs与超声振动的平均速度vz(vz=4Af)之比从3.83增加到30.75,K⊥从29.6%降低到12.1%,K//从19.3%下降到8.3%。这说明砂轮线速度增大使磨粒超声振动的轨迹变得平缓,减弱了超声振动对磨削效果的影响,且砂轮线速度远大于超声振动平均速度时,超声振动的效果消失。

图12 砂轮线速度对表面粗糙度的影响

3.2.2 工件进给速度对表面粗糙度的影响

图13 工件进给速度对表面粗糙度的影响

3.2.3 磨削深度对表面粗糙度的影响

图14为表1中第3组变量参数下磨削深度对表面粗糙度的影响。如图14所示:磨削深度增加,单颗磨粒的最大磨削厚度增大,所以2种磨削方式的表面粗糙度Ra都随着磨削深度的增大而增大。随着磨削深度ap从5 μm增大到35 μm,K⊥从25.7%增大到33.6%,K//从16.6%增大到21.3%。这是因为磨削深度增大,延长了磨粒与工件的接触时间,磨粒在磨削时的振动次数增加,磨粒轨迹的相互交叉叠加也增加,增加了超声振动磨削的效果。

图14 磨削深度对表面粗糙度的影响

3.2.4 超声振幅对表面粗糙度的影响

图15是表1中第4组变量参数下超声振幅对表面粗糙度的影响。如图15所示:随着超声振幅从0.5 μm增大到4.6 μm,提高了超声振动的平均速度与幅度,加强了超声振动磨削的效果,因而使碳化硅的表面粗糙度Ra降低,K⊥从2.0%增大到29.6%,K//从4.1%增大到17.8%。

图15 超声振幅对表面粗糙度的影响

3.3 超声振动的磨削力分析

小直径砂轮的接长杆较为细长,导致其工艺系统的刚性较低,磨削稳定性差,为了进一步了解磨削力对小直径砂轮磨削碳化硅陶瓷表面质量的影响,测量了磨削试验时的磨削力。

在vs=3.77 m/s,vw=1 000 mm/min,ap=10 μm,A=4.6 μm,f=26 404 Hz条件下,磨削试验过程中通过Kistler测力仪测量的磨削力信号如图16所示,其中UVG为超声振动磨削信号,CG为普通磨削信号。从图16可知:超声振动磨削和普通磨削时的法向磨削力Fn都要大于其切向磨削力Ft;超声振动磨削时的法向磨削力Fn要明显低于普通磨削的;而超声振动时的切向磨削力Ft略低于普通磨削的,二者相差不明显。同时,由于轴向磨削力Fa很小,通常忽略不计。

由图16还可知:磨削力信号的周期性波动较明显,波动频率在25 Hz左右。这一低频振动应该是由于试验装置刚性不足而产生的。同时,超声振动磨削的磨削力波动幅值小于普通磨削的,说明超声振动磨削通过降低其磨削力,抑制了小直径砂轮磨削时因系统刚性不足导致的低频振动。

图16 磨削试验磨削力信号

用Cn和Ct分别代表超声振动磨削和普通磨削在法向和切向磨削力上的变化程度,C定义为:

C=(FCG-FUVG)/FCG×100%

(9)

式中:FUVG代表超声振动磨削时的磨削力;FCG代表普通磨削时的磨削力。

3.3.1 砂轮线速度对磨削力的影响

图17为表1中第1组变量参数下砂轮线速度对磨削力的影响。图17中砂轮线速度增大,降低了单颗磨粒最大磨削厚度,2种磨削方式的磨削力都随之降低。砂轮线速度vs从1.88 m/s增大到15.07 m/s的过程中(转速ns从3 000 r/min升到24 000 r/min),超声振动磨削的磨削力逐渐接近普通磨削时的磨削力,表现为Cn从29.6%降低到8.2%,Ct从17.9%下降到8.7%。

图17 砂轮线速度对磨削力的影响

3.3.2 工件进给速度对磨削力的影响

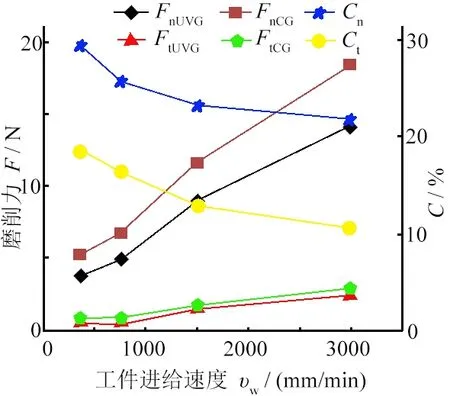

图18是表1中第2组变量参数下工件进给速度对磨削力的影响。图18中可以看出:工件进给速度增大,增大了单位时间内砂轮去除材料的体积,增大了单颗磨粒最大磨削厚度,2种磨削方式的磨削力也随之增大;工件进给速度vw从375 mm/min增加到3 000 mm/min时,Cn从29.1%降低到21.4%,Ct从18.3%下降到10.4%。

图18 工件进给速度对磨削力的影响

3.3.3 磨削深度对磨削力的影响

图19给出了表1中第3组变量参数下磨削深度对磨削力的影响。图19中的磨削深度增加,材料单位时间内去除的体积增大,单颗磨粒的最大磨削厚度增大,同时砂轮与工件接触面积增大,2种磨削方式的磨

图19 磨削深度对磨削力的影响

削力随之增大。当磨削深度从5 μm增大到35 μm时,Cn从17.9%增大到30.8%,Ct从9.1%增大到22.1%。

3.3.4 超声振幅对磨削力的影响

图20为表1中第4组变量参数下超声振幅对磨削力的影响。图20中的超声振幅增大,加强了超声振动磨削的效果,随着超声振幅A从0.5 μm增加到4.6 μm,超声振动磨削的磨削力不断减小,使Cn从1.9%增大到21.6%,Ct从1.6%增大到16.7%。

图20 超声振幅对磨削力的影响

此外,从图17到图20中还可以看到:超声振动磨削时的法向和切向磨削力都小于普通磨削的。根据1.2节的分析,这是因为超声振动磨削时磨粒呈现断续高频切削状态,因而降低了磨粒的平均磨削力。另外,由于碳化硅的高硬度与脆性,使得2种磨削方式下的法向磨削力Fn均大于其切向磨削力Ft。

综上可知,磨削参数和振动参数的变化对磨削力的影响与其对工件表面粗糙度的影响规律相同。小直径砂轮磨削碳化硅时,在相同的工艺参数下,超声振动磨削能够有效降低磨削力;且在一定范围内增大超声振幅,也有利于减小磨削力。 所以,采用超声振动磨削,可以有效解决小直径砂轮磨削时存在的问题,即在不提高砂轮线速度的情况下,使用超声振动磨削仍然能得到较低的磨削力和表面粗糙度,且获得较高的表面质量;同时,在同样的磨削力与表面粗糙度要求下,超声振动磨削可以选用更高的工件进给速度与磨削深度,从而提高其磨削效率。

4 结论

通过对小直径砂轮超声振动磨削磨粒轨迹与磨削面形的分析,结合碳化硅陶瓷磨削试验的结果发现:

(1)与普通磨削相比,超声振动磨削的磨粒轨迹相互交叉叠加,能够使磨削后的工件表面形貌更均匀,表面粗糙度也随之降低;磨粒轨迹的相互交叉叠加还会产生空切削,从而降低其磨削力。随着砂轮线速度、工件进给速度的增大以及磨削深度和振幅的减小,超声振动的效果开始减弱,超声振动磨削的表面形貌、表面粗糙度和磨削力开始接近普通磨削的,其中砂轮线速度和超声振幅的影响最大,工件进给速度与磨削深度的影响较小。

(2)超声振动磨削的磨削力和表面粗糙度随着砂轮线速度和振幅的增大而降低,随着工件进给速度和磨削深度的减小而降低。

(3)在砂轮线速度较低的场合,超声振动磨削能够在相同的工艺参数下显著降低碳化硅陶瓷磨削的磨削力和表面粗糙度,提高其表面质量;在同样的表面粗糙度要求下,超声振动磨削可以选用更大的工件进给速度与磨削深度对碳化硅陶瓷进行加工,从而提高其磨削效率。