基于超细硬质合金磨削过程的机床能耗研究*

2020-05-14詹友基许永超贾敏忠

詹友基, 田 笑, 许永超, 贾敏忠

(1.福建工程学院 机械与汽车工程学院, 福州 350108) (2.福建工程学院 先进制造生产力促进中心, 福州 350108)

硬质合金是一种由难熔的具有高硬度的金属碳化物(如WC等)和具有较好韧性的金属黏结剂(如Co等),经粉末冶金方法制成的一种复合材料[1]。在金属切削、凿岩采掘、耐磨零件和拉伸模具等领域得到广泛应用,成为推动各行业发展不可缺少的材料[2]。与普通硬质合金相比,超细WC硬质合金的主要特点是WC晶粒度小(0.2~0.5 μm),合金缺陷少,使得硬质合金的物理机械性能(硬度、抗弯强度、模量、耐磨性等)增强。在磨削加工时,超细硬质合金的磨削力和单颗磨粒所承受的磨削力明显减小,提高其加工后的表面质量[1]。硬质合金的加工是一个高能耗过程,其中磨削能耗主要由辅助能耗和加工能耗组成,辅助能耗在机床确定后几乎已经确定下来,那么如何降低磨削加工能耗就成为磨削降耗的突破口。

国内外学者对不同的机床能耗进行了深入研究。GUTOWSKI等[3]通过机床切削试验,对机械加工中的铣削加工、磨削加工等制造过程建立一系列相关模型,认为机床在加工过程中,固定能耗占全部能耗的14.2%,其余为可变能耗。BEHRENDT等[4]提出了一种采用标准工件加工的机床能耗评估模型和一种机床能量消耗测试标准程序,对机床空载和材料切削过程的能耗进行评估。YOON等[5]利用响应面方法对轻微磨损和严重磨损下的功率进行建模,通过各种过程参量对机床的总能耗进行精确评估,并进行更准确的磨损状态预测。刘飞等[6]通过建立多传动链和多时段能量模型,将各启动时段能耗和各空载时段能耗的处理和分析简化,从而解决一系列能耗研究、切削参数工艺优化的问题。张西成[7]建立了机床的空载功率函数,提出了一种用于拟合计算空载功率函数的方法,最后获得了机床伺服过程的有效能量。张硕[8]将机床工艺能耗进行了主轴系统、进给系统、换刀系统、切削液系统、控制系统、辅助系统等不同层次的能耗分类。VELCHEV等[9]提出了一种关于切削比能和材料去除率改进后的经验模型,得到工艺参数和切削比能的影响关系,并通过CNC车削钢进行试验验证。李小水等[10]以钻削加工工艺为研究对象,对钻削加工时机床的各种运行状态功率、切削比能耗及机床有效加工能效进行了分析。

目前的研究多以车、铣加工工艺为研究对象,针对不同的加工工艺与能耗是否存在非线性映射关系做了大量研究,但是关于磨削能耗的研究,特别是超细硬质合金加工的能耗研究较少。因此,本研究结合磨削工艺流程,将磨削能耗进行分类,然后从功率角度进行磨削各工作阶段能耗分析,最后对磨削参数对磨削比能及有效加工能效的影响进行研究,来实现低能耗磨削加工超细硬质合金。

1 机床能耗理论分析

1.1 磨削比能模型

磨削比能是指磨床在磨削加工时去除单位体积被加工工件的总能耗,磨削比能能够反映材料去除率与磨削能耗之间的影响关系[11],常用于产品生产的节能低碳化评估。磨削比能越小,说明此磨床越节能[12]。计算公式如下:

(1)

式中:es为磨削比能;Ematerial为磨床加工过程总能耗;V为加工材料去除体积;Pmaterial为磨削总功率;MRR为材料去除率;b为工件宽度;vw为工件进给速度;ap为磨削深度。

1.2 磨削有效加工能效模型

磨削有效加工能效为真正磨除材料的磨削能耗或有效磨削功率与磨削加工过程总能耗或总功率之比值[13]。磨削有效加工能效越高,说明整个磨削加工过程的能量利用率越大[14]。磨床有效加工能效由公式(2)计算:

(2)

式中:η为磨削有效加工能效;Pc为有效磨削功率;Ec为有效磨削能耗。

2 磨削试验条件与方法

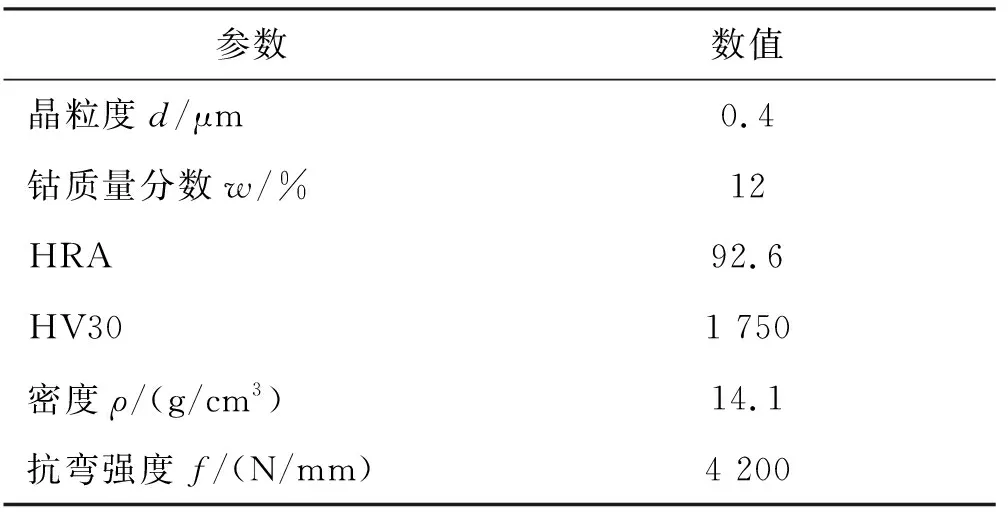

在本试验中,砂轮为树脂结合剂金刚石砂轮(ZZSM-1022519010304001),砂轮基体采用铸造铝,其直径ds为200 mm,磨料层宽度为12 mm,金刚石磨料粒度代号为230/270,浓度为100%。试验工件为超细晶粒硬质合金GU25UF(厦门金鹭特种合金有限公司),试样尺寸为20 mm ×9 mm ×9 mm,力学性能如表1所示。

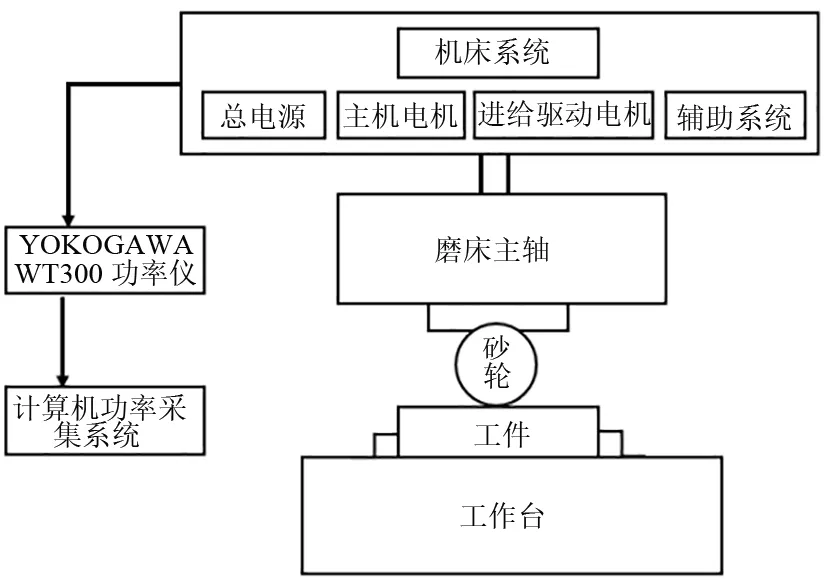

磨削试验在精密平面磨床ORBIT 25(BLOHM)上进行,功率测量设备采用WT330系列功率仪(横河公司YOKOGAWA),采样频率为100 kS/s。加工过程中使用切削液,其型号为嘉实多9930,试验加工功率测试平台如图1所示。

表1 GU25UF的力学性能

图1 磨削加工功率测试平台

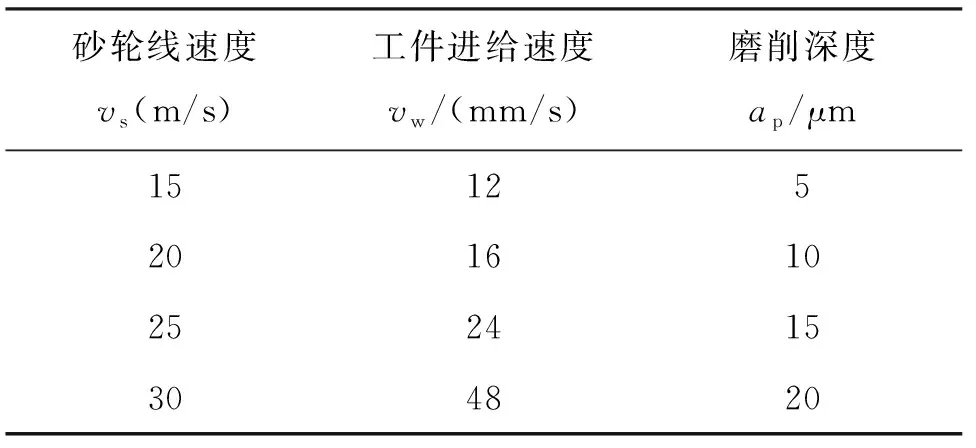

通过磨削比能es和磨削有效加工能效η研究磨削参数对磨削能耗的影响,共64组试验参数如表2所示。表2中有3个因素,每个因素有4个水平,共组成64组试验。

表2 磨削试验参数

3 试验结果与分析

3.1 磨削工作阶段分析

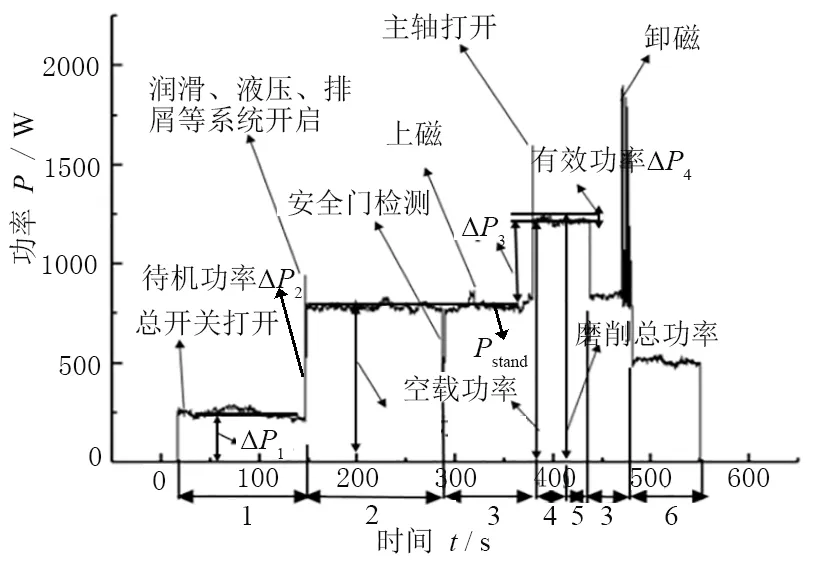

根据磨削加工工艺过程,将工作阶段分为磨削基本启动、磨削待机、磨削空载、磨削加工4阶段。从启动到结束得到的不同工作阶段功率曲线如图2所示。图2中的1为基本启动阶段,此过程包括风扇、数控、气压、冷却、照明等辅助系统启动,此阶段稳定下来的平均功率为基本启动功率,得到磨床ORBIT 25基本启动功率Δp1约为263 W。2为数控系统完全开启前的一小段时间差。3为磨床磨削加工前和磨削加工后的待机运行阶段,此过程中完全开启磨床辅助系统,此时稳定下来的平均功率为磨床待机运行功率,得到磨床ORBIT 25待机运行功率Pstand约为768 W,则Δp2为505 W。4为磨床空载运行阶段,此阶段与磨削参数有关。5为磨床加工运行阶段,此阶段也是磨床有效工作过程。6为关闭数控系统过程的运行时段,部分功能已经关闭,比待机时功率低。其中Δp3为主传动系统功率和进给系统功率之和,Δp4为有效磨削加工功率。主轴启动和停止、上磁和卸磁、安全检测时,功率虽然突然变化较大,但时间极短,不作考虑。

图2 OBRIT 25 磨削加工不同工作时段的功率曲线图

3.2 磨削各工作阶段功率分析

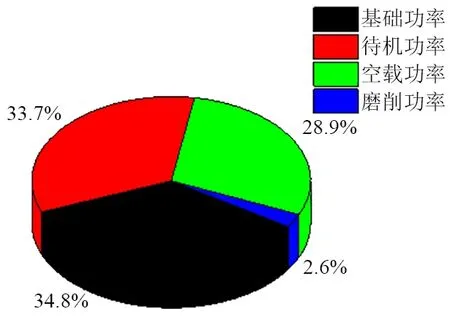

将各工作阶段功率占总功率的比值取平均值,得到功率分布图如图3所示。

图3 磨削加工各运行状态功率分布图

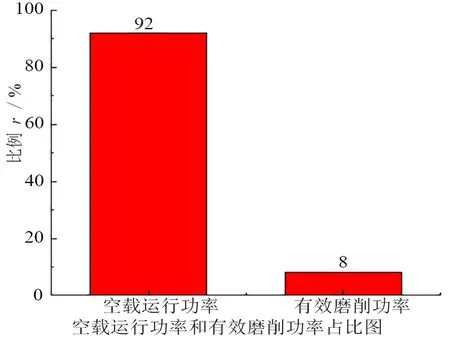

磨床空载和有效磨削的功率占比如图4所示。空载占92%,有效加工8%。为了实现磨削过程的降耗,应尽量减少空载运行时间。

图4 空载运行功率和有效磨削功率占比图

3.3 磨削参数对磨削比能es的影响

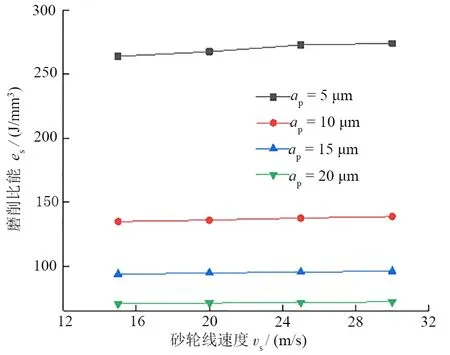

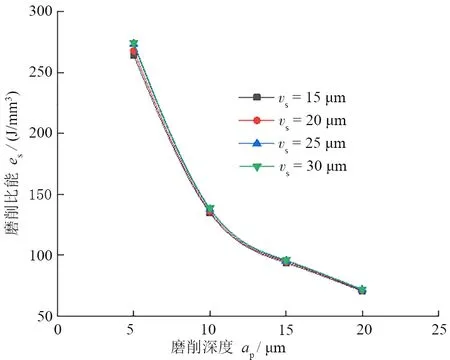

当vw固定为12 mm/s时,不同ap条件下的不同vs对es的影响如图5所示。由图5可以看出:同一ap条件下,随着vs的不断增大,es呈现缓慢增大的趋势。这是由于vs的增大,导致最大未变形切屑厚度减小,材料塑性去除增加,因此es增加。从磨削功率的角度分析,当vw和ap一定时,去除材料的时间为一定值,单位时间内去除材料量为定值,又由公式(1)知,此时es与磨削总功率成正比,vs增大导致Pmaterial缓慢增大,因此es缓慢增大。

图5 不同磨削深度ap下vs 对磨削比能es的影响

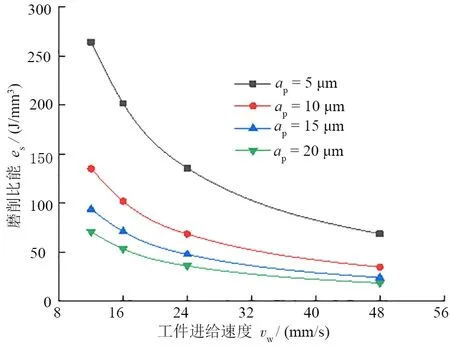

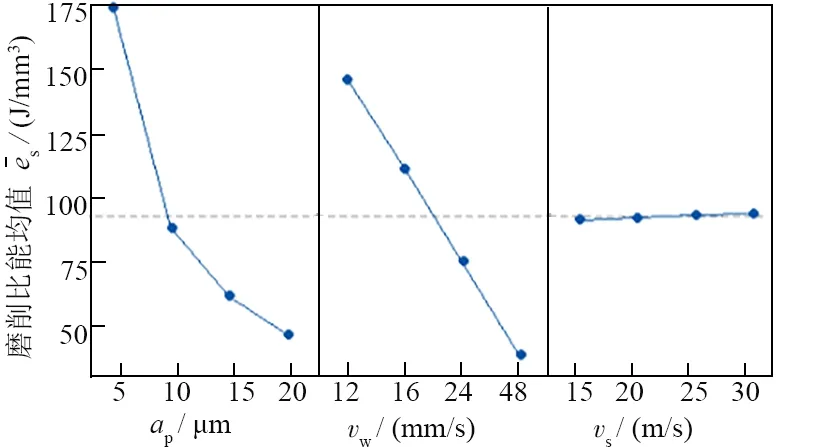

当vs= 15 m/s时,不同ap条件下的不同vw对es的影响如图6所示。由图6可以看出:同一ap条件下,随着vw的不断增大,es不断减小。vw增大导致最大未变形切屑厚度的增大,材料脆性去除增大,es减小。若从磨削功率的角度分析,当vw不断增大时,在相同ap下,由于MRR不断增大,磨削所需时间不断减小,因此Ematerial下降,导致es减小。

当vw为24 mm/s时,不同vs条件下的不同ap对es的影响如图7所示。es随着ap的不断增大而不断减小,且对vs的变化不敏感。ap增大导致最大未变形切屑厚度增大,材料脆性去除增大,es减小。若从磨削功率的角度分析,在磨削加工时间不变的前提下,ap的增大伴随着去除材料量的增大,所以es减小。

图6 不同磨削深度ap下vw对磨削比能es的影响

图7 ap对磨削比能es的影响

以上结果证明:es随vs的增大而增大,但变化幅度较小;随vw、ap的增大而减小。与参考文献[15]对比可知,与普通硬质合金相比,GU25UF的es有所降低。这主要是因为WC颗粒小的硬质合金Co层厚度小,Co对WC的黏结性能减小,把持力下降,磨削力减小,磨削能量减小,因此es减小。

机床es的主效应图如图8所示。当ap= 20 μm,vw=48 mm/s,vs=15 m/s时,es均值最小。利用回归分析方法,发现对es的影响是vw>ap>vs。

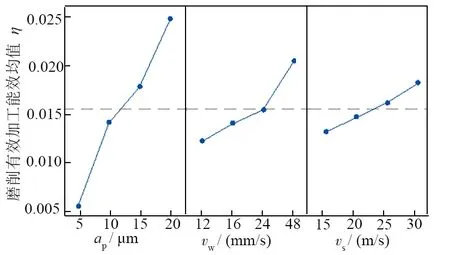

3.4 磨削参数对磨削有效加工能效η的影响

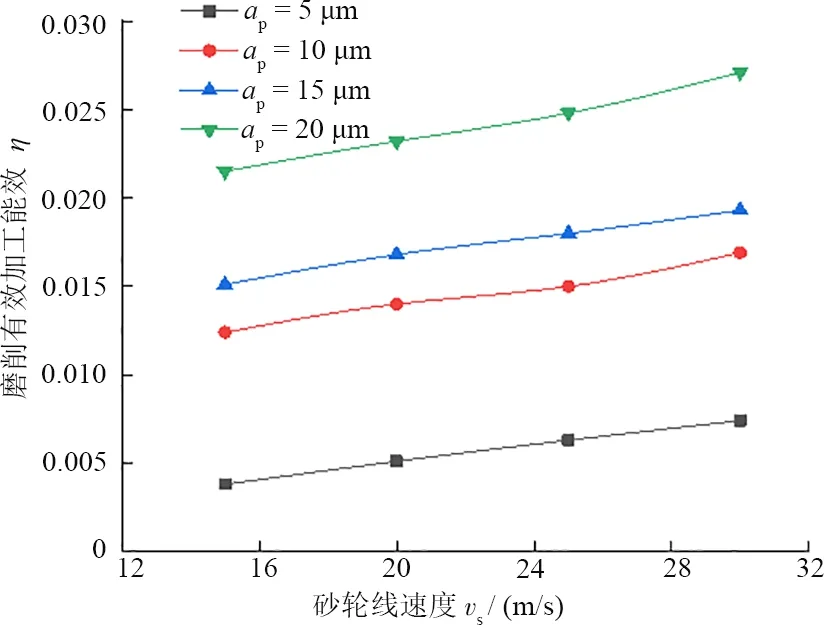

当vw固定为24 mm/s时,不同ap条件下的不同vs对η的影响如图9所示。由图9可以看出:同一ap条件下,随着vs的增加,η不断增大。这是由于vs的不断增大,去除材料所需能耗在Ematerial中的占比也不断增大,η不断增大。

图8 es主效应图

图9 vs对η的影响图

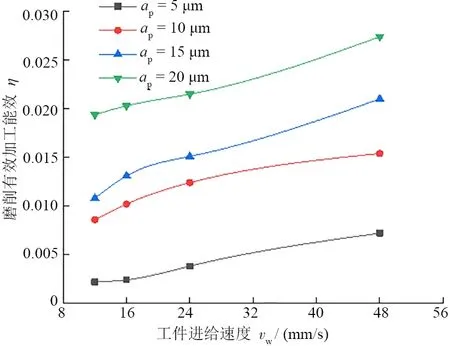

vs固定为15 m/s时,不同ap条件下的不同vw对η的影响如图10所示。由图10可以看出:同一ap条件下,η随着vw的不断增大而不断增大。由于磨削总功率增大的部分是去除材料功率和空载运行功率,当进给速度vw增大时,对应的空载功率势必增大,但空载功率的增幅占总功率的增幅率不大。vw增大,MRR增大,该部分去除材料的能耗占Ematerial部分增大,使得η变大。

图10 vw对η的影响图

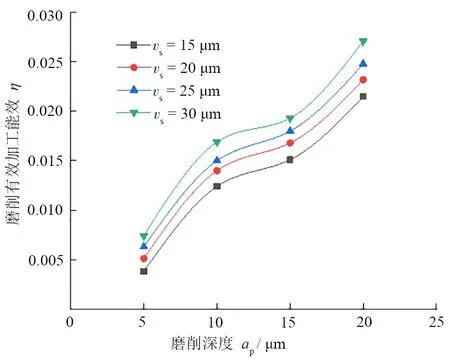

当vw为24 mm/s时,不同vs下的不同ap对η的影响如图11所示。由图11可以看出:同一ap条件下,η随ap的增大而增大。这是由于空载功率主要由vs和vw决定。固定vs和vw,则空载功率基本保持不变。在vw不变的前提下,去除材料的总时间不变。ap的增大导致MRR增大,此部分能耗在Ematerial的占比也不断增大,使得η不断增大。以上结果证明:在试验范围内,η随ap、vw和vs的增大而增大。

图11 ap对η的影响图

机床η的主效应图如图12所示。当ap= 20 μm,vs= 30 m/s ,vw= 48 mm/s时,η最大。利用回归方法,发现对η的影响是ap>vs>vw。

图12 η主效应图

4 结论

(1)结合磨削各工作阶段的相应功率值,分析各磨削工作阶段的功率比值,发现减少磨削空载时间有利于磨削过程的节能降耗。

(2)与普通硬质合金相比,超细硬质合金具有更小的es,且es随磨削深度ap和工件进给速度vw的增大而减小,随砂轮线速度vs的增大而增大。其中工件进给速度vw对磨削比能es的影响最大,磨削深度ap次之,砂轮线速度vs最小。为达到最低的es,最优参数组合为ap= 20 μm ,vs= 15 m/s,vw= 48 mm/s

(3)磨削有效加工能效η随磨削深度ap、工件进给速度vw和砂轮线速度vs的增大而增大。其中磨削深度ap对磨削有效加工能效η的影响最大,砂轮线速度vs次之,工件进给速度vw最小。为达到最高的η,最优参数组合为ap= 20 μm ,vs= 30 m/s,vw= 48 mm/s。