天然气制甲醇合成系统结蜡问题分析与在线处理方法

2020-05-13黄建

黄建

(中海石油建滔化工有限公司,海南 东方 572600)

1 概述

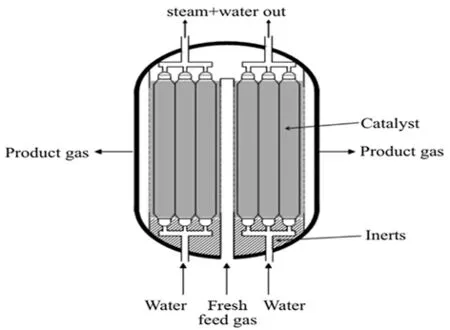

该天然气制甲醇装置合成单元由两个结构完全相同的径向反应器串、并联,合成气从反应器底部中心进入,通过中心管的分布孔由内到外径向流动到装有铜基催化剂的床层进行反应,如图1 所示。

图1

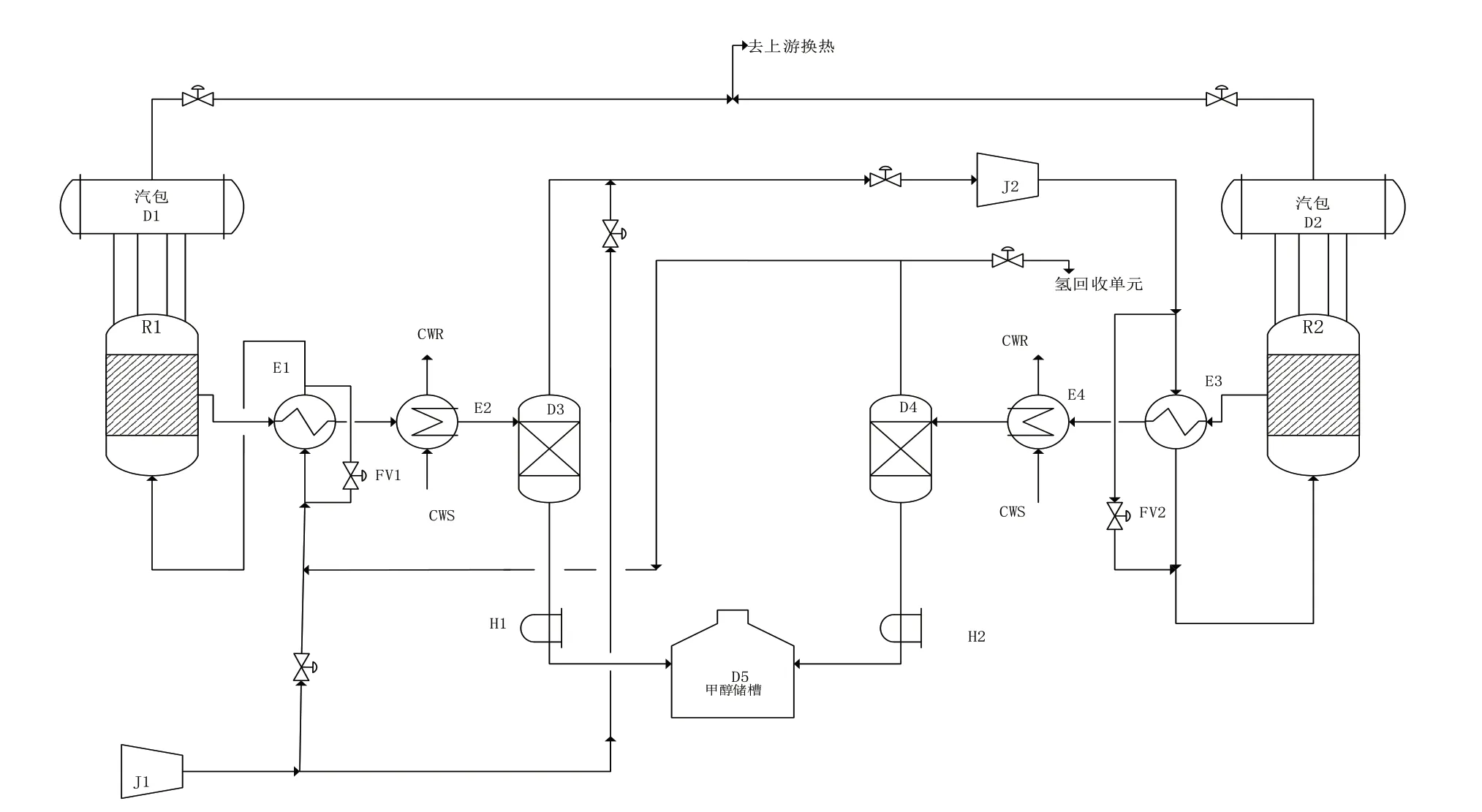

从压缩机J1 出来的新鲜原料气通过流量调节阀分配后分别进入两个反应器,低压反应器R1 出口经压缩机循环缸J2 后在换热器E3 中加热最后后进入高压反应器,高压反应器出口气一部分作为驰放气排至氢气回收系统中回收氢气,另一部分与压缩机出口的部分新鲜气混合加热后进入低压反应器,每个反应器均设有一个蒸汽汽包,以控制合成反应器催化剂的床层温度,两个汽包产汽汇合后,经调节阀控制作为前系统的热源,流程如图2 所示。

2 结蜡现象及对系统的影响

2.1 甲醇反应器生产石蜡的原理

石蜡是由高级烷烃组成的混合物,分子通式可表示为CnH2n+2(n=17 ~36),没有固定的熔点,一般在43.3 ~65.5℃可熔,在铜基催化剂床层含有铁镍等物质催化时,发生如下反应:nCO+(2n+1)H2→CnH2n+2+nH2O(反应条件是150 ~400℃)在此系列反应中,不同高级烷烃的生成是由于碳链不断加长所致。在180 ~200℃时,这个甲醇生成的副反应加强。在300℃以上,对于铜基催化剂,甲醇反应器中容易发生甲烷化反应,同时,也容易生产石蜡。

2.2 现象和影响

(1)结蜡后,由于合成反应器的气体流向,部分石蜡堵塞中心管孔,造成合成反应不均衡,使催化剂无法合理使用,同时,系统不稳定,操作难度大,影响生产。

(2)系统结蜡后反应器出来的石蜡在甲醇水冷器低温处冷却固化附着在换热器的内壁,导致换热效率变差,导致循环气中甲醇的组分增加,降低了甲醇的收率,同时,分离器出口温度上升,进出口换热器的旁路关小,进一步加大了合成器进口温度的调节难度。

图2

(3)石蜡被带到氢气回收系统,使压缩机入口和氢气回收系统入口分离器液位快速上涨,需要对分离器频繁排液、回收,装置能耗和操作人员工作量增加。

(4)石蜡由甲醇分离器底部进入管道,在低温处冷却,通过滤器时堵塞滤网,出现过滤器压差异常快速升高,需频繁倒换过滤器和频繁清洗滤网的情况,也有可能出现压差过高滤网破裂的事故。

3 原因分析

(1)合成催化剂在储运、装填过程中,或者上游天然气工段带来的Fe、Ni 元素,随着催化剂使用时间越长在催化剂表面累积越多,生成的石蜡就越多。

(2)装置在开车投料时,由于催化器床层温度不均匀,在合成气通过床层低温处时产生大量石蜡;或在停车时系统内合成气未彻底置换干净,在催化剂床层低温处反应生成大量石蜡。

(3)正常生产中,系统出现波动如大幅度加、减负荷时,催化剂床层出现低温区(180 ~200)或者高温区(300 以上),铜基催化剂中的铝、钠会导致氢气和一氧化碳生产石蜡。

(4)因上游工段带油,如压缩系统漏油或者原料天然气中的凝析油分离不彻底,被带入甲醇合成反应器内,在甲醇反应器内反应生成石蜡。

(5)合成气氢碳比不合适,CO 含量过高,导致副反应增多,生成石蜡多。

4 在线处理及经验总结

4.1 在线处理方法及效果

该装置目前均采用的是热带法在线处理积蜡,即利用石蜡在44 ~66℃可熔的物理特性, 通过缓慢关小甲醇水冷换热器E2/E4 的循环冷却水回水阀门,待甲醇分离器出口温度达到66 度后维持约45 分钟,将换热器内管壁上的石蜡融化随甲醇带入后系统过滤器H1/H2 中累积,最后,拆出滤网清除石蜡。经该装置多次在线处理证明,重复以上步骤2 ~3次后效果比较理想,分离器D3/D4 出口均降低2 ~3℃,压缩机J2 入口及氢气回收单元入口分离器带液明显好转,排液频率大幅降低,过滤器H1/H2 压差增长速率明显降低,合成反应器R1/R2 入口温度调节余度大幅提高,均有利于装置生产,降低操作难度。

4.2 经验总结

(1)在关循环水回水时,要缓慢。总控和现场人员及时沟通,密切注意分离器出口温度变化,及时调整反应器入口温度,避免幅度过大引起系统大幅波动甚至联锁停车。

(2)整个过程密切注意氢气回收单元的入口温度,避免温度过高联锁甚至损坏吸附剂。

(3)该装置甲醇分离器D3/D4 出口温度最高可达80℃,压缩机循环缸J2 入口温度可达73℃出口可达93℃,操作中越是接近以上温度除蜡效果越好,但应根据压缩机设计要求,避免温度过高损坏压缩机轴瓦等部件。

(4)除蜡过程过滤器切换频繁,工作量大,需提前协调好相关人员,避免过滤器倒换不及时设备损坏。

(5)在线除蜡过后注意后系统运行情况,可能会有一部分蜡进入后系统造成动设备故障。

5 结语

天然气制甲醇装置结蜡的原因繁多现象也不尽相同,尤其是径向反应器其自身结构特点也更容易结蜡且难以清除,在线除蜡只能一段时间内缓解生产情况,并不能从根本上解决问题。笔者认为,在日常生产操作中,关键在于避免系统温度和负荷大幅波动;装置开车时,严格执行反应器床层温度200℃以上才能引合成气,停车时严格执行床层温度低于200℃前将系统内的合成气吹扫干净。注意上游工段工艺介质的清洁,避免催化剂中毒。根据情况更换催化剂,并做好催化剂的储运、装填、还原操作。