石油化工企业热电机组节能监控优化系统开发与应用

2020-05-13赵勇王军明

赵勇,王军明

(1.中国石油化工股份有限公司化工事业部,北京 100728;2.中国石化集团资产经营管理有限公司齐鲁石化分公司热电厂,山东 淄博 255411)

随着我国电力体制改革的持续推进,热电企业逐渐进入充分的市场化竞争。原有的粗放式管理模式已经无法适应市场化竞争的需要,对精细化管理的要求则越来越高。在安全性和可靠性的约束条件下,提高设备利用率、提高管理水平、创新管理模式,降低成本,提高经济效益是热电企业新时期生存和发展的着力点。

石油化工企业根据行业政策和政府规划,志存高远、主动作为,立足炼化一体化转型升级,以更高站位、更大担当、更实举措,推动炼油化工产业全面可持续发展。把创新贯穿于生产经营的全过程,大力推进管理、技术、产品、服务等方面的创新,引领市场发展,打造行业标杆,成就卓越品质。利用先进的信息技术,推行现代化管理,加速生产、经营、管理、决策和服务的热电企业建设进程,并以信息化为载体推动标准化建设,提升热电厂现代化管理水平,实现持续高效、跨越式发展。建立面向热电机组生产管理层的热电机组生产过程监控及运行优化系统,全面监测机组运行经济性,及时分析经济性变化趋势,定量计算影响机组运行经济性的主要因素以及对机组经济性指标的影响程度,从而实现优化运行、节能增效的战略目标。

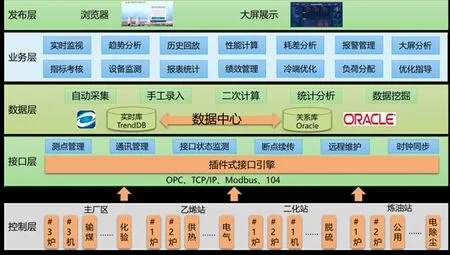

热电机组节能监控优化系统是以性能监控和运行优化为中心,以设备可靠性运行为前提,向运行管理层提供优化运行指导和辅助决策功能。应用软件选用成熟产品,采用B/S 结构,业务流程基于图形化工作流驱动,业务功能模块基于统一平台、统一登陆入口。系统从实时/历史数据库获取必要的数据,满足分析计算软件的数据需求。节能监控优化系统逐步集成各类数据、各项业务、多种平台的现有和未来应用,消除信息孤岛现象,实现数据流、业务流、信息流的完整统一,满足热电企业“数据集成、业务协同、管理集中”的管理要求,使热电企业信息化建设迈上一个新台阶。

1 项目概述

1.1 项目背景

某特大型石油化工企业热电厂承担着炼油化工装置及周边工业园区供电、供热任务。热电厂管理本部、炼油动力站、二化动力站和乙烯动力站等4 座热电站,配备14 台锅炉、12 台汽轮发电机组机及燃料、输电、供电、脱硫、脱硝、除尘等系统,锅炉蒸发量4740 吨/小时,装机容量520 兆瓦,供汽能力3450 吨/小时。其中:本部4 台60MW、2 台65MW 抽凝机组(5#、6#机组)和6台410t/h 煤粉炉;炼油动力站2 台25MW 抽凝机组和2台220 t/h CFB 锅炉;二化动力站3 台25MW 抽凝机组和3 台240 t/h CFB 锅炉;乙烯动力站1 台25MW 抽背机组和2 台410t/h 煤粉锅炉。2017 年10 月,在役14台燃煤锅炉全部达到超低排放环保标准。

伴随企业的发展、信息技术的更新,现代企业管理已全面进入信息化、科技化和智能化时代,石油化工企业热电厂需要建设一个能支撑热电业务发展战略的,高度成熟的、业务全面的、能导入行业知识和经验的管控平台,满足热电厂对“面”的全面管控,又实现对“点”的规范化、精细化的管理。对于全面提高企业整体价值创造能力、电力系统运行效率,提升热电业务智能管理水平,推动石油化工企业清洁、低碳、安全、高效、灵活、智能发展具有重要意义。

1.2 项目目标

石油化工企业热电机组节能监控优化平台建设的主要目标为:基于整体节能优化设计,建立一个服务于全厂节能监控优化平台,建立基于设备和生产过程实时数据中心和管理信息平台。通过对生产经营数据的提炼、挖掘、分析,实现集约化、实时化、精细化、专业化管理,提升生产效率和管理水平。

节能监控优化系统建设了完整统一的大数据中心和一体化节能监控优化系统平台。通过对“一部三站” 的实时、生产、经营等数据进行实时采集,在热电厂本部建立生产大数据中心,通过对反映生产状态的实时关键数据进行提取、存储、分析的要求,实现生产数据的监测、存储和分析。在生产大数据中心基础之上,借助计算机、互联网+等现代先进技术,整合生产经营全过程、全范围实时数据和管理信息,实现热电厂生产、经营、管理工作的数字化、标准化、网络化,为管理决策者及时、准确地提供高效服务。并满足了辅助“一部三站”生产运营的集中指挥调度工作需求,更好实现各类资源合理配置,奠定了热电企业生产信息平台的数据基础,提升对热电厂的管理能力和管理水平。

图1 完整统一的大数据中心

1.3 以先进技术和理念建设一体化平台

随着信息化不断发展,系统能够满足后续新增业务二次开发,以消除信息化孤独现象发生,逐步推进生产运行经营管控业务向一体化平台方向发展。一体化平台支撑战略目标的高度统一、资源的统一配置调度、责权利的明确落实、多方的高效协同,支撑高效简约的管理模式,以实现效益最大化,达到物流、资金流、信息流的统一。平台建设充分考虑热电厂当前实际和未来业务发展趋势,通过平台下的功能软件实现全厂生产管理、资产管理、经营管理和行政管理并为各级决策者提供辅助决策功能,从而实现高效、经济、科学的现代化管理,满足以先进的管理模式来提高经济效益和适应电力市场迅速发展的要求。平台建设以发电生产为中心,以发电设备安全、可靠运行为前提,以经济效益为核心。

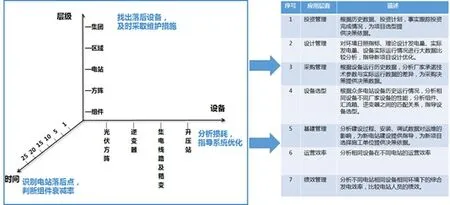

技术架构设计基于先进的信息技术手段,充分体现发电企业各个环节的互动性和信息化,充分体现发电企业经营管理的集中化。以面向服务的设计理念,借助信息服务总线的业务应用柔性接入机制支撑未来业务的调整和发展需要,并以先进的技术手段实现灵活的展现形式通过技术手段保障业务、应用和数据领域涉及的信息安全。生产优化在性能计算、设备状态感知、指标对标等环节对海量数据进行智能分析,挖掘数据价值,实现节能降耗,为企业创造利润。

图2 节能监控优化系统技术架构示意图

1.4 在线诊断,实时掌握机组状况

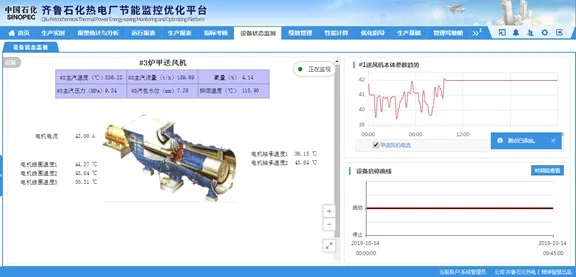

性能计算模块实时高效计算“一部三站”中全厂、机组、设备等经济指标,准确获知机组、设备的运行效率以及整体经济状况。依托热力学计算模型和工况库,将所有指标的计算过程可视化,且具有智能自诊断功能,自动识别当前运行工况,追溯定位不合理扰动的输入参数,提醒并辅助用户修正有误的测量参数,保障性能计算的精确性。厂级性能计算指标包括全厂发电煤耗率、全厂供电煤耗率、全厂供热煤耗率、全厂厂用电率、锅炉效率、汽轮机汽耗率、汽轮机热耗率、汽轮机热效率、热化发电率、供热标煤耗、发电标煤耗等。

图3 锅炉系统性能计算

机组性能试验是掌握机组热力特性的重要一环。在线性能试验,依托工况库和样本数据分析模型,所获得的数据准确性高,可有效地帮助运行及工程技术人员寻找最优运行工况,让管理、运行人员提前掌握企业总体性能的优劣及变化趋势。经用户确认的机组运行最优工况和目标数据,将导入模型工况库和样本数据库,从而更加完善模型和样本,为保障模型与现场设备长期同步提供了有效手段。该功能可实现机组主要设备的离在线性能试验,包括锅炉,汽轮机,凝汽器,风机等主辅机,能根据厂方需要,只要满足相关试验条件,企业专工即可对相关设备进行热力试验,随时掌握机组运行的经济性,帮助运行及工程技术人员获得可靠的机组运行目标数据,检测机组设备的可靠性等,对机组在线性能进行修正,为优化机组性能提供大量基础数据。

1.5 深挖数据价值,优化生产辅助决策

1.5.1 热电负荷分配优化节能降耗

在保证满足用户用热、用电需求的前提下,分配一部三站的电、热负荷,使得热电系统运行成本最低,保证热电系统获得最大的经济效益;通过采集系统数据,以降低供电煤耗为目标,根据系统中各主、辅机设备运行状况、性能等信息,充分考虑机组安全稳定因素,自动制定出最为合理的运行曲线,使各机组运行处于最好状态,为企业创造更多的经济效益。

图4 运行优化指导

1.5.2 冷端优化对比分析降低电耗

冷端优化以节约能耗为目标,建立冷端系统优化模型,通过不同工况下循环水泵启停方案的科学决策。冷端优化综合考虑凝汽器、循环泵等设备的工艺边界,从电耗最大的设备单元为切入点,耦合机理模型和高级算法,对机组冷端系统进行在线优化,为现场机组运行提供操作运行指导。冷端优化分别从汽器压力与饱和温度的对应关系,饱和温度与凝汽器传热端差、冷却水温度、循环水进出口温度差计算,冷凝器特征参数确定,汽轮机功率与凝汽器压力的关系,以及循环水泵耗功增加等几个方面,保证了最佳凝汽器压力和最佳循环水流量。在此基础上,通过计算得到不同工况条件下的凝汽器特征、机轮机功率增量数据,并以此为依据确定变工况条件下循环水泵的最优配置方式。

图5 冷端优化指导

1.5.3 运行优化指导,提升机组效率

计算求得机组主要参数及主要性能指标在当前工况下的可操作最优值,实现热电机组的操作运行指导。以知识库为依据,系统运行用深度学习算法,根据指标耗差分析结果,自动匹配相关影响因素和优化方案,辅助用户进行优化操作。采用参数表格、棒图、饼图等形式显示机组各分支耗差的基准值、当前值,形象反映各耗差值之间量的大小,直观提示运行人员查找分析原因,指导运行操作,保证机组在最优工况下运行。

图6 运行优化指导

1.5.4 决策辅助提升数据资产“隐形价值”

电厂除机、炉、电等有形资产外,电厂时刻产生的数据也是业主的核心隐形资产,这个资产在电厂未来25年的生命周期内,给业主带来在投资、建设、运维等方面无限大的价值。运用数据仓库、在线分析和数据挖掘来处理和分析数据,通过建立电厂大数据中心,形成全局数据仓库,通过对数据进行抽取、清洗、聚类、挖掘、预测等处理来产生可透析的展示数据,从时间、纵向和横向等维度进行分析,以总结历史经验、预测未来发展趋势,为电厂管理决策提供支撑,使辅助决策系统成为电厂各级决策者获取知识的平台,为电厂各级决策者在投资、设计、采购、设备选型、运维效率和绩效评价等方面提供辅助决策支持。

图7 多纬度进行数据分析

1.6 状态监测提升设备状态感知能力

报警管理提供对生产运营中发生的设备故障、参数越限、异常报警等紧急事件的管理功能,利用该功能,可以对报警事件进行定义和设置,在“一部三站”运营过程中发生事故和紧急事件时,能迅速报警提示;提供对历史事件的查询、统计分析功能;通过对设备模型的重要参数设置预警规则,系统将实时动态监视该参数的变化趋势,一旦触发预警规则,进行实时弹框报警,提醒用户及时进行查看和处理,为消除故障提供支持。用户最终确认或解除报警,并填报消除故障的措施和处理结果,系统将自动记录并纳入知识库。包括:报警定义、实时事件报警、参数异常预警、故障与越限统计分析、故障回放、事件报警的存储、查询和打印。

图8 设备状态监测

1.7 指标竞赛绩效管理助力企业发现薄弱偏差

指标竞赛是发电厂运行中的基础工作,是落实岗位责任制,提高运行治理水平的强有力手段;指标竞赛可以充分调动运行人员的工作积极性,促进增产节约、节能降耗、优化经济运行方式,提高热电厂的综合经济效益。利用节能监控优化系统中的报表平台模块,可以很方便的进行数据组合和计算生成电子表格。参照热电厂机组运行报表、全厂统计报表、班组五值竞赛统计报表等报表格式和要求,生成多样化、定制化报表,并可将报表导出、打印。报表平台模块可实现统计参数的在线配置,数据的自动统计、手工数据的录入、报表模板的定制及发布等功能,整个开发过程无需任何代码设计,业务设计人员也不需要任何编程知识,只需经过简单培训就可使用该业务设计工具。可以通过拖、拽的方式定义任何样式的表单。

绩效管理是发电厂运行中的基础工作,是落实岗位责任制,提高运行治理水平的强有力手段;运行绩效考核可以充分调动运行人员的工作积极性,促进增产节约、节能降耗、优化经济运行方式,提高电厂的综合经济效益。绩效管理模块本着数据准确、过程公开、结果透明、设备敏感、指标创新五点要求,具有数据分辨率高,计算规则公开透明,结果可查询追溯,友好的配置界面,高级的在线指令及丰富的对标管理图形支持等特点。

1.8 数据驾驶舱应用带来工作场景变革和管理效率提升

信息技术发展到今天,已经进入一个全面互联的时代。伴随着层出不穷的移动应用问世,人们也在逐步适应新的行为习惯和操作方式。移动端前所未有的实现了信息的精确传达、消息的精准投递、业务的精妙应用,移动端的功能建设业已被越来越多的企业置于整体战略发展的重要或比较重要的位置。移动应用通过打破成熟的传统模式,重构业务的经营模型和行为习惯,实现了颠覆式的业务变革,可以说,移动改变的不光是传输机制,更是整个业务形态。

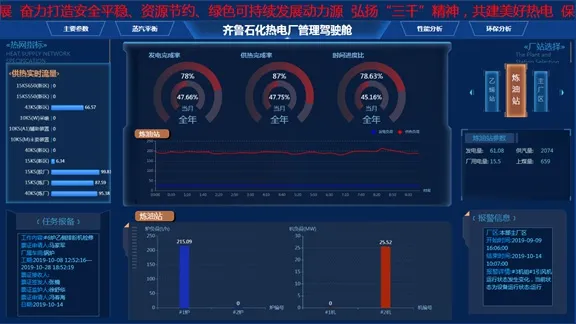

图9 移动应用

数据驾驶舱是电厂强化对生产管理的重要手段,通过企业LED 大屏进行电厂生产监视与调度,对生产过程大量有价值的信息进行集中管理、沉淀,达到对反应生产状态的实时关键数据进行提取、存储、分析,以辅助对电厂生产运营的集中指挥调度工作,更好实现电厂各类资源合理配置,提升对电厂的管理能力和管理水平。

节能监控优化系统要充分发挥应用平台及大数据中心建设的优势,落实共建共享,集约应用。有效整合信息化基础资源、应用平台资源与数据库资源,实现全厂发电企业关键生产实时数据的集中存储与处理,实现在对“一部三站”运行工况实时监视、分析、查询,并向电厂管理层提供生产数据和计算分析结果,汇总各类报表以满足对生产过程的管控要求,确保机组安全、稳定、高效运行。

图10 炼油站大屏展示

2 智慧电厂建设基础及目标

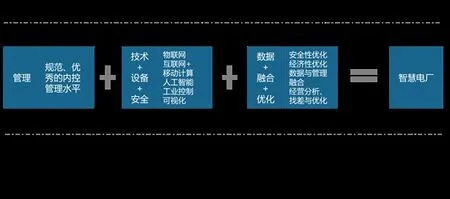

智慧电厂是指建立在数字化电厂的基础上,通过引入大数据、云计算、物联网、自动化控制等先进科学技术,实现对电厂生产运营的智能化调度、管理和控制的新型电厂。热电机组新增节能监控优化平台建设的基础上,计划分阶段打造智慧热电厂,将新一代信息技术融入公司全过程管理(水、电、汽、煤、灰等),构建数字化、信息化、智能化的管理平台,全面提升发电生产、管理、运营的信息化、数字化、智能化水平。通过全面的信息感知、互联、预判、响应和学习,提升科学的分析、决策和预判能力,提高设备可靠性,促进机组经济运行,安全生产,减人增效,风险预控,为管理提升、高品质绿色发电、高效清洁近零排放电站建设提供技术支撑。通过创新、互联和融合,让全业务、全过程更透明,操作更简洁,为业务发展带来价值提升,实现绿色、集约、高效、协同的智能化发电企业。

根据智能发电建设总体目标,在发电厂控制及信息系统结构基础上,整合拓展发电过程的实时数据处理和管理决策业务,构建智能发电运行控制支撑系统和智能发电公共服务支撑系统,实现发电过程的智能控制、智能安全、智能管理。面向发电生产运行控制过程,建立生产实时数据统一处理平台,灵活运用各种人工智能算法、数据分析技术和先进控制技术,有效提升运行和控制环节的智能化水平,深入挖掘实际生产数据中蕴含的特征、信息和规律,使数据充分发挥价值。

实现电厂信息共享、业务协同、过程控制,从而实现三大目标:首先运营决策科学化。通过深化信息集成和大数据分析等应用,做到事前科学预测、事中动态改进、事后全面分析;其次运营管理协同化。通过完善生产经营指令和优化机制,做到流程高度集成、业务高度协同、价值全局最优;最后运行操作自动化。通过提升生产自动化控制和指挥中心监控协调等水平,做到过程自动控制、操作实时优化、指挥高效快捷。

加快推进智慧电厂建设,加强“运行数据的集成应用、日常数据的全面分析、异常问题的提前预见和共性问题的及时处理”,不断提升发电企业的自动化和远程控制水平,加速信息化深度数据融合,坚持把创新驱动摆在发展全局的核心位置,不断集聚新动能、持续释放新动力,以科技创新和智慧电厂建设支撑引领电力企业提质增效升级、持续健康发展。

图11 智慧电厂内涵

3 结语

一体化节能监控优化平台建设,以节能监控优化平台建设为基础,利用热电机组生产过程监控和运行优化技术,满足企业在保证安全生产的基础上,实现了生产过程监控、优化控制、生产过程管理,最大限度的发挥机组性能,做好运行优化及节能降耗,降低发电成本,从而提高电厂安全经济运行水平。平台开发部署生产实时、报警管理、生产报表、指标考核、性能计算、耗差分析、冷端优化、热电负荷分配、优化操作指导、数据管理驾驶舱、大屏展示等功能模块,完成“一部三站”生产数据的实时采集、存储,在电厂侧实现了生产大数据中心的建设目的。

通过业务平台的应用,实现“一部三站”生产工艺过程的可视化、数字化、规范化管理,快速故障定位,提高维护工作效率;优化业务模块的应用,更好的对机组运行工况进行分析和诊断,挖掘生产过程中的节能潜力,发掘生产节能降耗空间,同时自动生成多角度多维度的统计分析报表,为领导决策提供准确、可靠的数据支持,优化资源配置、提高客户满意度的运营管理需求。

平台的开发和应用也为电厂全面建设基于大数据、云计算、物联网、自动化控制等先进科学技术,实现对电厂生产运营的智能化调度、管理和控制的新型智慧电厂奠定了良好的基础。