乙醇辅助碳氢燃料催化吸热反应

2020-05-13许国梁吴春田唐南方商庆浩

许国梁,陈 帅,吴春田,唐南方,商庆浩,2,丛 昱

(1.中国科学院大连化学物理研究所,中科院航天催化材料重点实验室,辽宁 大连 116023;2.中国科学院大学,北京 100049)

1 引言

先进飞行器是国家综合实力的象征,世界各国都在争相发展新型飞机、吸气式高马赫数飞行器等技术。马赫数的升高带来了严峻的热管理问题。当马赫数为 7 时,热沉(吸热能力)需求将达到 4 MJ·kg-1左右[1-3];在某些应用中,还要求在较低的温度条件下(如400~600 ℃)具有较高的热沉,以降低系统工作温度,提升安全性和可靠性。利用碳氢燃料作为冷源,可以有效冷却高热部位,提高能量利用率,降低飞行负载,因此被认为是解决飞行器热管理问题的有效手段。

碳氢燃料的吸热能力主要来自温升、相变和化学反应吸热。将燃料由室温加热至600 ℃的物理热沉(温升和相变)一般低于 2 MJ·kg-1[4-13],继续升温,燃料可以发生热裂解反应,产生化学热沉,然而该反应遵循自由基机理,转化程度和选择性难以调控,实际可用热沉不高,且容易结焦造成管路堵塞,需要尽力避免[4-11]。催化裂解反应可以改善吸热选择性、减少积碳,利用涂层催化剂对JP-7 燃料进行吸热裂解的方案已在美国X-51A 飞行器上试用,备受研究者关注,然而Huang 等[13-15]的研究表明,该过程仍存在裂解活性低、吸热选择性低、高温结焦积炭等问题。Kuranov等[16-17]提出了碳氢燃料蒸汽重整反应方案,理论热沉可以达到10 MJ·kg-1,对于解决吸热问题非常有利,但大量水的引入导致其热值低(低于 21.2 MJ·kg-1)[2],并且水与碳氢燃料不能混溶、低温转化率低[16-18],给飞行器设计带来诸多挑战。由此可见,现有燃料吸热方案难以满足先进飞行器的主动冷却要求,亟待开发具有高吸热潜力的燃料体系以及与之相匹配的催化剂。

Mier 等[19]和 Song 等[20]关于重油与甲醇共进料催化裂解的研究表明,甲醇有助于燃油发生C—C 断裂增产低碳烯烃,而碳氢燃料裂解生成低碳烯烃恰好是吸热性能较强的反应,因此将醇与碳氢燃料组合可望构建出更好的燃料吸热反应体系。与甲醇相比,乙醇在碳氢燃料中的溶解性更好,并且可发生脱水反应进一步增强吸热;此外乙醇具备较高的燃烧热,少量添加不会明显降低燃料热值(当添加乙醇的质量分数为22%时,原料仍具备约39 MJ·kg-1的热值,与碳氢燃料蒸汽重整体系[16-17]相比,热值优势明显)。基于此,本研究提出向碳氢燃料中混入少量乙醇,将醇类转化与碳氢燃料催化裂解反应耦合,结合高效催化剂研制,在中低温范围促进乙醇脱水和燃料裂解,在高温促进燃料重整反应(利用乙醇脱除的水),以期获得更高的吸热能力。乙醇辅助燃料催化吸热反应研究有望为先进飞行器的主动冷却设计提供方法参考。

2 实验部分

2.1 试剂与仪器

材料与试剂:α-氧化铝,中性铝溶胶,大连斯诺化学新材料科学技术有限公司。HZSM-5 分子筛,Si/Al比25,天津南化催化剂厂。硝酸镍,分析纯,天津科密欧试剂有限公司。无水乙醇,分析纯,天津大茂化学试剂有限公司。碳氢燃料(EHF,Endothermic Hydrocarbon Fuel):密度0.79 g·cm-3(20 ℃),具体组成及物性见文献[21-22]。高温合金材质为GH3128,单管样品尺寸为Φ3 mm×0.5 mm×800 mm,合金片样品尺寸为20 mm×20 mm×1 mm,北京钢研高纳科技股份有限公司。

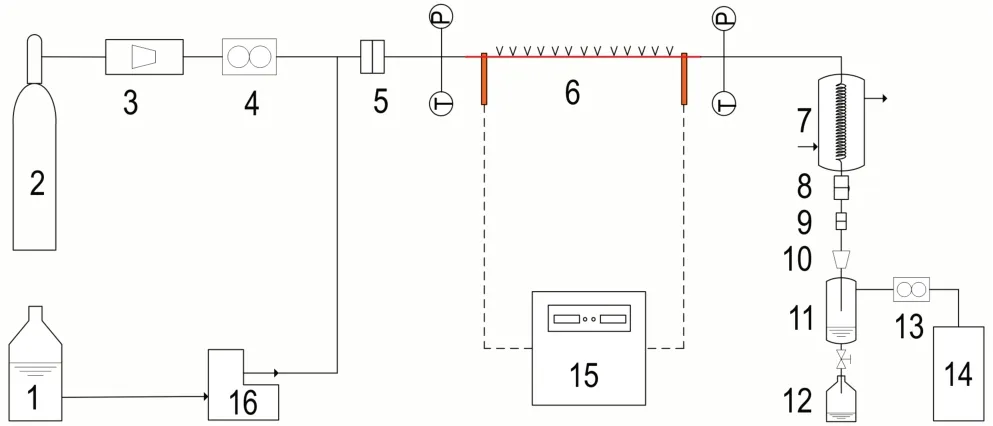

仪器:涂层催化剂浆液制备采用Fritsch 双罐行星式球磨仪。高温合金单管预处理和涂层后处理采用管式炉。燃料吸热性能考察采用电加热单管评价装置,其主要部件及流程如图1 所示,其中部件14 为Agilent MicroGC490 气相色谱仪。

图1 电加热单管反应评价装置示意图Fig.1 Experimental apparatus for reaction evaluation of endothermic fuels on single tube reactor

2.2 实验过程

催化剂制备:采用等体积浸渍法制备Ni/ZSM-5催化剂(Ni 质量百分比为5%)。涂层催化剂采用浆液涂覆法制备。制备过程中,催化剂粉末分别与铝溶胶、去离子水及添加剂混合,经球磨后制成相应的涂覆浆液,对高温合金管内壁进行浆液浸涂,经干燥、焙烧,制成氧化铝、HZSM-5 和Ni/ZSM-5 等单管涂层反应器。

催化剂表征:扫描电镜(SEM)在Quanta 200F 型扫描电子显微镜上测试,并进行能谱分析(EDS),加速电压30 kV,样品取自单管反应器,长度1 cm,沿轴向剖开。X 射线衍射(XRD)在荷兰帕纳克公司X Pert Pro XRD 衍射仪上测试,Cu Kα 线,管电压 40 kV,管电流40 mA,样品为相同方法制备的涂层高温合金片。

吸热性能评价:碳氢燃料吸热性能评价在电加热单管评价装置上进行。将单管涂层反应器安装于图1装置,使用高压恒流泵输送原料(mfeed=1.0 g·s-1),利用背压阀维持系统压力(p=3.5 MPa),在单管反应器两端加载电流使其升温,模拟高温换热壁面。从反应器流出的物料经冷凝器、过滤器、背压阀进入气液分离器,分离为气体和液体产物,分别进行计量、分析或收集。通过控制加热功率使反应器出口物料达到一定温度(Tout)、稳态运行一定时间(≥5 min)后采样分析,而后提高加热功率升至下一温度进行测试。如系统压力突然升高且难以调节(系统压力高于设定压力0.5 MPa 或反应器两端的压差高于0.5 MPa),则停止实验。

燃料热沉计算参考文献[13]和[23],采用能量守恒方法。具体计算公式如下:

式中,Qloss为单管反应器和电极的散热功率,kW,可在实验前标定;Qin为稳定运行期间反应器上的输入功率,kW;Qsink为燃料的吸热功率,kW;ΔHsink为燃料热沉,MJ·kg-1;mfeed为进料质量速率,g·s-1。

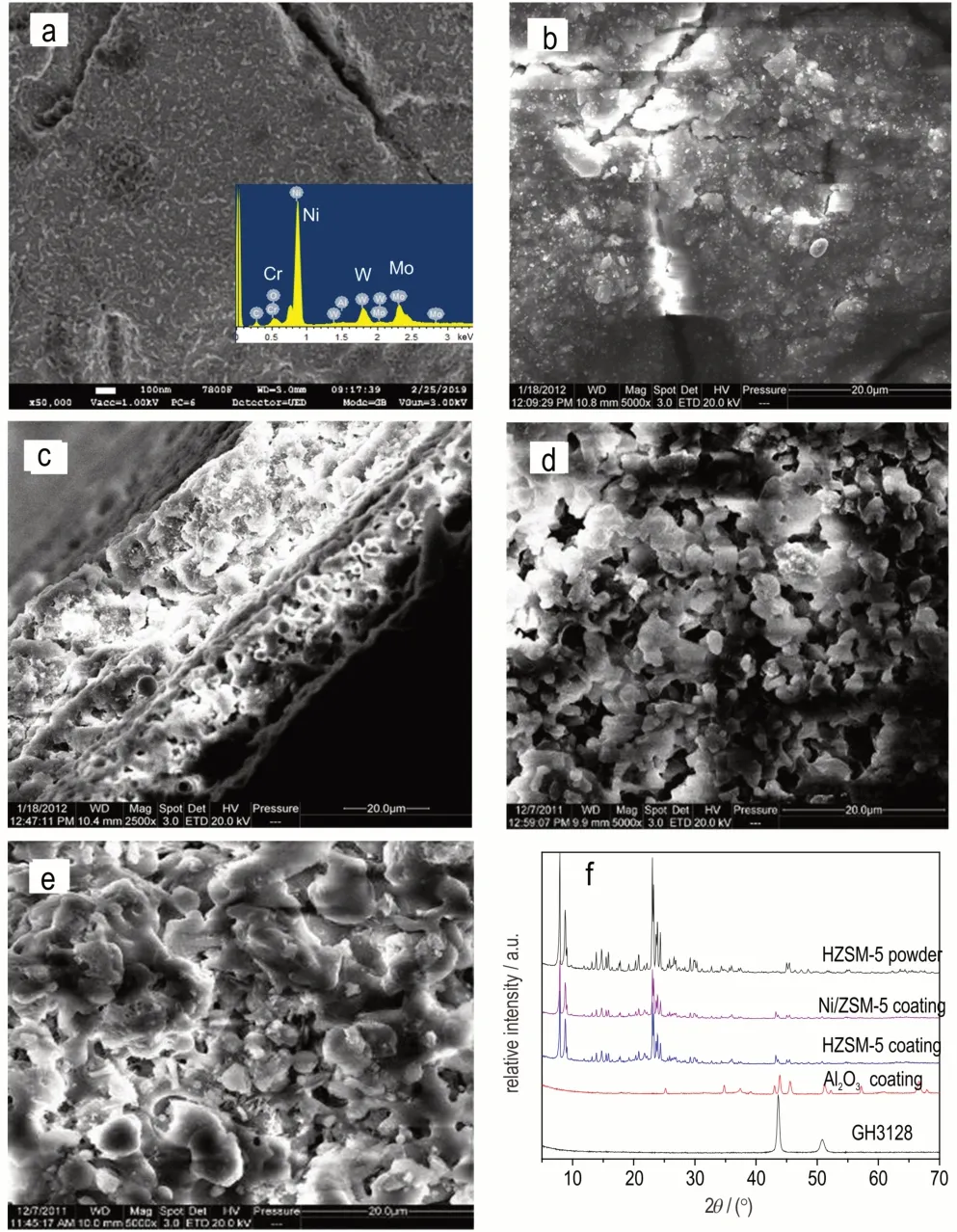

反应产气率和气体产物(如氢气、乙烯)的生成速率计算公式如下:

式中,Ygas为产气率;Vgas为气相产物体积流速,标况,L·s-1;vi为产物i的生成速率,mg·s-1;为气相产物的平均摩尔质量,g·mol-1;wi为产物i在气体产物中的质量分数,均可通过色谱分析得到。

混合原料的物理热沉可根据其组成及组分的物理热沉进行估算,方法如下:

式中,ΔHphys为混合原料的物理热沉,ΔHphys,j为组分j的物理热沉,wj为组分j的质量分数。其中,EHF 燃料的物理热沉通过实验测定(原料温度25 ℃,出口油温300~550 ℃[4])。乙醇的物理热沉根据其标准热化学数据[24]进行估算。

实验采用“反应原料@单管反应器”的命名方式。使用两种反应原料:EHF 为 EHF 燃料,EtOH/EHF 为乙醇与EHF 的混合原料(乙醇的质量分数为22%)。制备四种不同类型的单管反应器:3128 表示空白GH3128 高温合金管,AlO 表示涂覆氧化铝涂层的高温合金管,ZSM-5 表示涂覆HZSM-5 涂层的高温合金管,NiZSM-5 表示涂覆Ni/ZSM-5 涂层的高温合金管。使用均相添加剂时,在上述名称基础上增加“+Hm(添加剂的质量分数)”。

3 结果与讨论

3.1 单管反应器的结构和组成

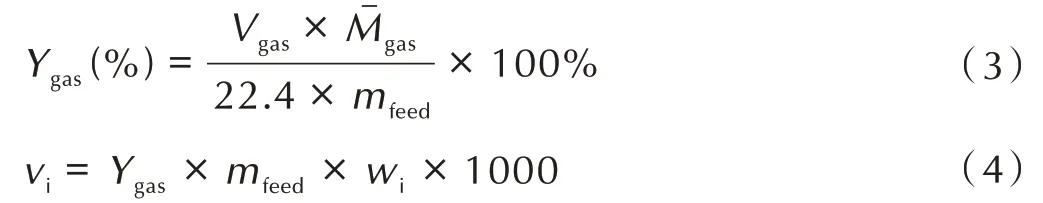

单管反应器内壁表面是燃料发生化学反应的主要场所,其上涂层催化剂的结构和组成会直接影响燃料的反应性能。采用扫描电镜及EDS 能谱对剖开的单管反应器进行了表面形貌及组成分析,采用X 射线衍射仪对平行制备的片状样品进行了晶相结构表征,结果如图2 所示。由图2a 的SEM 电镜照片可见,高温合金管内表面在宏观上较为平整,但存在一些沟壑状凹陷和较多颗粒状凸起,EDS 显示其主要成分为Ni,含有少量 Mo、W、Cr 等元素。由图2b、c 可见,涂覆HZSM-5 之后,高温合金表面完全为涂层所覆盖,存在微米级不规则大孔结构,无贯穿涂层的断层裂纹,涂层厚度约50 μm;图中看不到ZSM-5 典型的六棱柱形晶粒结构,这是由于分子筛被高能球磨破碎成亚微米颗粒所致。由图2d 可以看出,同HZSM-5 涂层相比,Ni/ZSM-5 涂层颗粒更加均匀细小,大孔数量多,有利于燃料分子在催化剂表面扩散、反应。由图2e 可见,氧化铝在高温合金表面呈10 μm 左右的大颗粒,涂层中存在较多孔隙结构。

对GH3128 片表面涂层进行了XRD 表征(图2f),均看不到高温合金基底的衍射峰,表明涂层对金属表面覆盖完全,与电镜结果相吻合。HZSM-5 和Ni/ZSM-5 涂层呈现明显的ZSM-5 晶相特征峰,表明其在涂层中保持着分子筛结构。氧化铝涂层主要为α-Al2O3晶相,这也是表面钝化涂层的常用晶相。

上述分析表征结果可以看到,涂覆不同催化剂的单管反应器具有不同的形貌、结构和组成特点,必将对乙醇辅助碳氢燃料催化吸热反应产生重要影响。

图2 单管反应器的形貌、结构和组成Fig.2 Surface morphologies,microstructure and compositions of the tube reactors(a.SEM image and EDS spectrum of GH3128 surface;b.Surface SEM image of HZSM-5 coating;c.Cross section SEM image of HZSM-5 coating;d.Surface SEM image of NiZSM-5 coating;e.Surface SEM image of Al2O3 coating;f.XRD patterns of GH3128 and the coatings thereon,with HZSM-5 powder as a reference)

3.2 乙醇添加对燃料吸热反应的影响

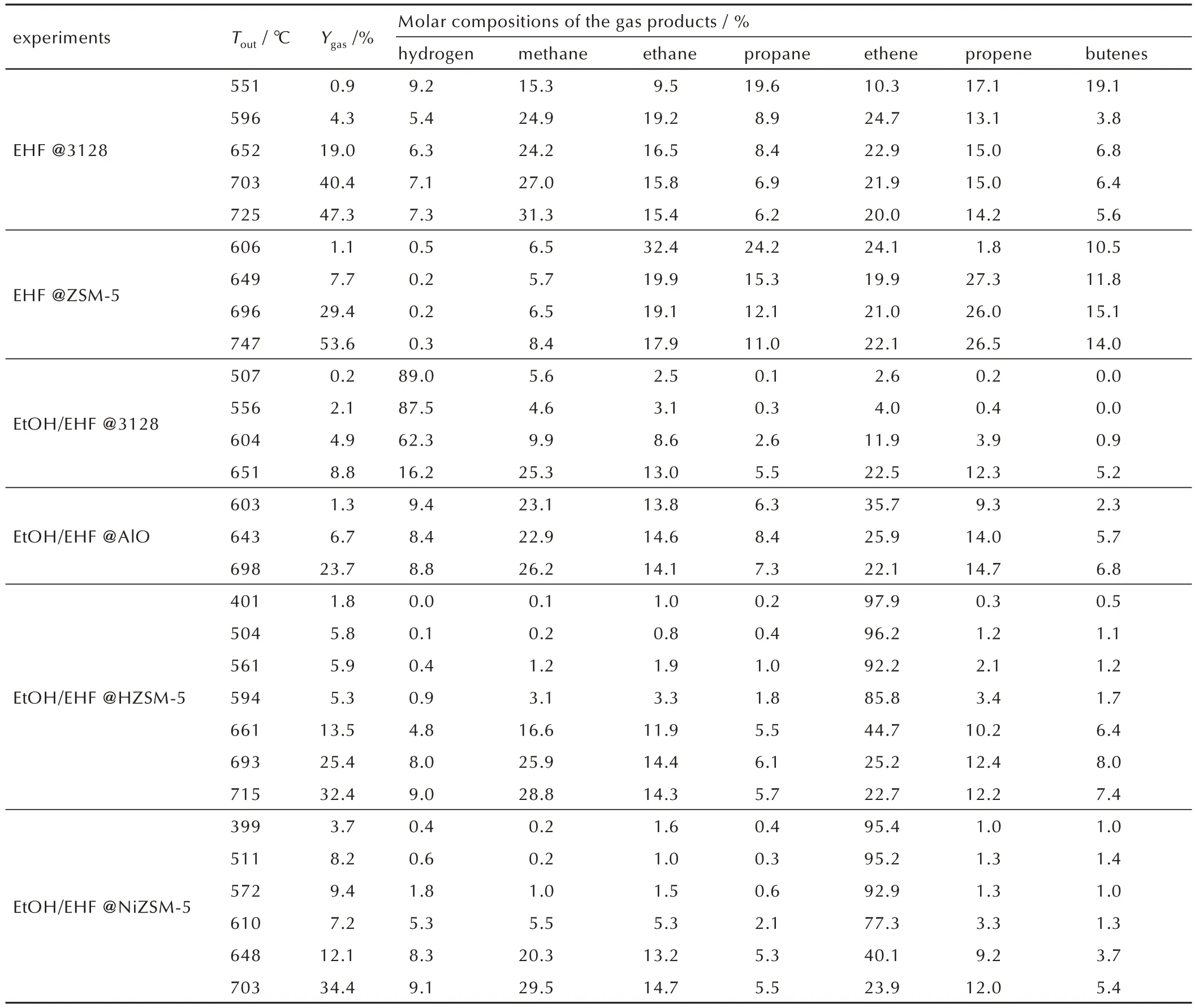

分别在空白GH3128 和ZSM-5 涂层单管反应器上考察乙醇添加对碳氢燃料吸热反应性能的影响,主要结果见图3 和表1。由图3a 可见,燃料热沉总体上随着出口温度的升高而升高,在400~600 ℃基本呈线性,高于600 ℃时加快增长,这与文献中燃料热沉的变化趋势类似[4-13]。在空白GH3128 反应器上以EHF 为原料进行测试时(EHF@3128),最高工作温度为 725 ℃,对应热沉为 3.26 MJ·kg-1;采用 EtOH/EHF混合燃料时(EtOH/EHF@3128),400~600 ℃的热沉有所提高,600 ℃以后热沉低于EHF@3128,且最高工作温度只有 651 ℃,对应热沉 2.33 MJ·kg-1。而在ZSM-5 单管反应器上以EHF 为原料进行测试时(EHF@ZSM-5),最高工作温度达到747 ℃,对应热沉3.51 MJ·kg-1;采 用 EtOH/EHF 混 合 燃 料 时(EtOH/EHF@ZSM-5),400~600 ℃的热沉明显提高,650 ℃以后热沉曲线与EHF@ZSM-5 基本重合,最高工作温度为715 ℃,对应热沉 3.10 MJ·kg-1。

图3 乙醇添加对碳氢燃料吸热反应性能的影响(图3a 中蓝色虚线表示计算得到的EtOH/EHF 混合原料物理热沉)Fig.3 Influence of ethanol introduction on the endothermic reaction performance of EHF fuel(Calculated physical heat sink line of EtOH/EHF was presented as a reference.Reaction conditions:p=3.5 MPa,mfeed= 1.0 g·s-1)

图3b~图3d 为上述实验的产气率和典型吸热产物乙烯、氢气的生成速率情况。在低于600 ℃时,EHF@3128、EtOH/EHF@3128 和 EHF@ZSM-5 的产气率都很低(<5%),说明燃料几乎没有发生化学反应,热沉主要来自温升和相变,即物理热沉;而EtOH/EHF@ZSM-5 有较高的产气率、且产物以乙烯为主(504 ℃产气率为5.8%,乙烯摩尔分数为96.2%,表1),表明ZSM-5 涂层显著促进了乙醇脱水吸热反应(式 6,理论化学热沉 ΔrHendo为 0.93 MJ·kg-1),这也是其具有较高的中低温热沉的原因(图3a)。而在600 ℃以上,乙醇的引入都引起了产气率的相对下降,例如,EHF@3128 在652 ℃时产气率为19.0%,而EtOH/EHF@3128 在651 ℃时仅为8.8%;类似地,EHF@ZSM-5 在714 ℃时产气率为38.3%,而EtOH/EHF@ZSM-5 在 715 ℃时为 32.4%(图3b 和表 1)。这表明乙醇在高温条件下没有很好地参与吸热反应,对主体燃料EHF 的吸热裂解表现出一定的稀释作用,导致热沉有所下降。

实验中还发现,EtOH/EHF@3128 在 500~650 ℃的氢气生成速率较高,呈现火山形变化。原因可能是,在GH3128 反应管表面大量的Ni 金属(图2a)作用下,乙醇发生催化脱氢生成乙醛等含氧化合物(式7)。这些含氧化合物化学性质活泼,容易发生缩合、生焦等放热反应,一方面抵消乙醇脱氢的吸热作用,导致热沉提升不明显;另一方面缩合产物逐渐覆盖了活泼的Ni金属,对脱氢反应形成抑制,又使氢气生成速率下降,因此随着温度升高氢气的生成呈现火山形变化。另外,随着温度的进一步升高,缩合产物在Ni 金属的催化作用下严重结焦,导致EtOH/EHF@3128 最高工作温度只有650 ℃。

综上,乙醇添加提高了燃料的物理热沉,但在较高温度时作用不明显,HZSM-5 催化剂的使用一定程度上改善了燃料吸热性能,但还需继续提高。

3.3 涂层催化剂对乙醇辅助燃料吸热反应的影响

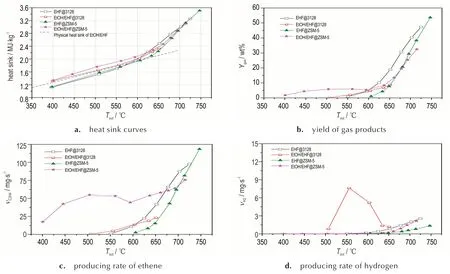

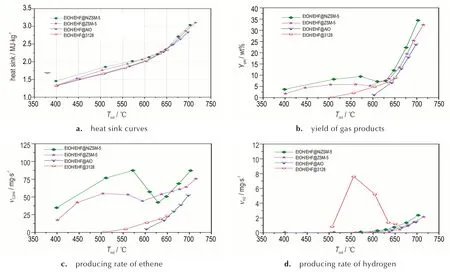

为了提升乙醇辅助燃料吸热反应性能,研制高催化活性性能的催化剂是必需途径。HZSM-5 分子筛具有独特的孔道结构和酸性质,是燃料裂解常用的催化剂[25-27],负载Ni 后有望改善其氢活化性质促进蒸汽重整反应[16-18]形成双功能催化剂,而氧化铝可以很好地覆盖高温合金管抑制金属表面催化,因此设计制备了以上述材料为主要组分的单管涂层。图4 和表1 为不同涂层单管的乙醇辅助燃料吸热反应性能的结果。

表1 典型吸热实验的产气率和气体产物组成Table 1 Yields and molar compositions of the gas products in typical experiments

由图4a可见,燃料热沉随涂层催化剂的不同而有明显变化。NiZSM-5 涂层反应管(EtOH/EHF@NiZSM-5)在相同温度下表现出最高的热沉,510 ℃热沉达到1.85 MJ·kg-1,较 EHF@3128 体系(1.53 MJ·kg-1,图3a)提高20%,其最高工作温度为703 ℃,对应热沉3.0 MJ·kg-1。 ZSM-5 涂 层 管 的 热 沉 曲 线 整 体 低 于NiZSM-5,但其最高工作温度及热沉却略高。氧化铝涂层反应管(EtOH/EHF@AlO)的热沉曲线与空白反应管基本重合,在相同温度下热沉最低,但氧化铝反应管的最高工作温度有所提高(698 ℃,热沉2.84 MJ·kg-1)。

图4b~图4d 给出了产气率和乙烯、氢气的生成速率情况。乙烯生成速率与产气率有较好的对应关系,而氢气生成速率对产气率影响较小。在400~600 ℃,NiZSM-5 的乙醇脱水活性最高,在572 ℃时产气率即达9.4%(图4b),气体产物中乙烯占比92.9%(表1),乙烯生成速率87 mg·s-1(图4c),显著高于其他反应器,也因此获得了更高的热沉。在650 ℃以上,NiZSM-5 反应管也表现出最高的氢气生成速率,703 ℃为2.4 mg·s-1(图4d),而此时ZSM-5 管约为1.7 mg·s-1,提升幅度约40%,这可能是乙醇脱除的水与燃料发生蒸汽重整反应造成的,该反应为强吸热反应(理论化学热沉 5.5 MJ·kg-1[2]),因此表现出更高的热沉性能(图 4a)。相比之下,其他催化剂未表现出明显的促进作用。三种涂层反应器上气体产物中氢气的摩尔分数显著低于空白管(表1),并且氢气生成速率未出现类似空白管火山型产氢的现象,表明涂层对管壁的覆盖可以有效消除表面金属对燃料脱氢和结焦的强烈催化作用。

图4 不同涂层单管的乙醇辅助碳氢燃料吸热反应性能Fig.4 Endothermic reaction performances of ethanol assisted hydrocarbon fuel on coated tube reactors(The evaluation results of EtOH/EHF@3128 were presented as references.Reaction conditions:p=3.5 MPa,mfeed= 1.0 g·s-1)

上述研究表明,采用NiZSM-5 催化剂可以同时提高其乙醇脱水和蒸汽重整催化活性,提升全温度段热沉。 尽管如此,NiZSM-5 管最高工作温度只有703 ℃,没有达到适宜的重整温度(工业蒸汽重整温度为800~900 ℃),造成其反应程度低、氢气生成速率小,还需采取措施,提升高温工作能力及热沉性能。

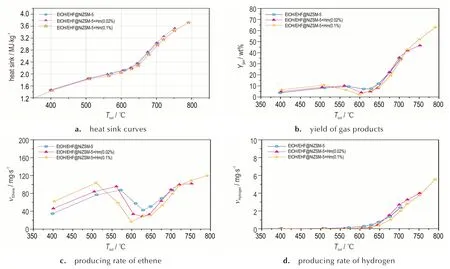

3.4 均相添加剂对乙醇辅助燃料催化吸热反应的影响

均相添加剂对高温结焦具有一定的抑制作用[28],本工作选用一种芳香醇作为添加剂,考察了其与Ni/ZSM-5涂层的协同反应性能,相关实验结果列于图5。由图5a 可以看出,三个体系的热沉曲线基本重合,只是最高工作温度有所不同。与EtOH/EHF@NiZSM-5 相比,使用质量分数0.02%的均相添加剂时,最高工作温度由 700 ℃升至 750 ℃,热沉由 3.04 MJ·kg-1提高到3.53 MJ·kg-1。添加剂用量为0.1%时,最高工作温度 达 791 ℃ ,热 沉 3.71 MJ·kg-1,相 比 EHF@3128(3.26 MJ·kg-1,图3a)提高14%。可见,通过均相添加剂与多相催化剂的协同作用,达到了同时提升中低温热沉和高温热沉的双重目的。

图5b~图5d 是产气率、乙烯及氢气生成速率结果。与EtOH/EHF@NiZSM-5 相比,均相添加剂的使用没有明显改变产气率及吸热产物生成速率的变化趋势,产气率仍然与乙烯生成速率有明显的对应关系,而受氢气产率的影响较小,表明乙醇脱水和燃料裂解是主要吸热反应。使用添加剂时,氢气生成速率也都低于6 mg·s-1(图5d),表明蒸汽重整反应的转化程度仍不高。不同反应温度下EtOH/EHF@NiZSM-5+Hm(0.1%)实验得到的液相产物如图6 所示,由图6 可见,各反应温度下产生的液相产物都存在明显的分层现象(下层为水),也表明乙醇脱除的水在蒸汽重整反应中的消耗程度很低。结合冷却结构设计、研制性能更优的催化剂、优化催化剂使用方式,可望提高燃料蒸汽重整反应程度,提升吸热性能,这部分工作正在进行中。

图5 Ni/ZSM-5 涂层与均相添加剂组合方式下的乙醇辅助碳氢燃料催化吸热性能Fig.5 Reaction performances of mixture of ethanol and hydrocarbon fuel on zeolitic coating tubes and homogeneous additives Reaction conditions:p=3.5 MPa,mfeed=1.0 g·s-1

图6 不同反应温度下EtOH/EHF@NiZSM-5+Hm(0.1%)实验的液相产物照片Fig.6 Photograph of the liquid products collected on various temperatures in EtOH/EHF@NiZSM-5+Hm(0.1%)experiment(Reaction conditions:p=3.5 MPa,mfeed=1.0 g·s-1)

4 结论

(1)将乙醇与EHF 燃料混合物作为吸热反应原料,结合涂层催化剂与均相添加剂的运用,同时提升了中低温和高温吸热性能,中温热沉达到1.85 MJ·kg-1(510 ℃),高温热沉达到3.71 MJ·kg-1(791 ℃),相比EHF燃料在空白金属管中的结果分别提高了20%和14%。

(2)Ni/ZSM-5 催化剂可以在400~600 ℃催化乙醇脱水反应生成乙烯,并可以促进乙醇脱除的水在更高温度参与蒸汽重整反应,有助于提高吸热性能;均相添加剂则可以与涂层催化剂协同作用,抑制结焦生成,进一步提升工作温度,获得更高热沉。