直井单管分层防砂注汽一体化工艺研究与应用

2019-10-21王超

王超

摘 要 针对目前多薄层稠油油藏,非均质性强,各层吸汽不均的现象,开发了不同的分层注汽工艺技术。本文主要介绍最新研制的直井单管分层防砂、分层注汽一体化工艺技术,其中采用分层地填高温覆膜砂的方式进行分层化学防砂,由蒸汽驱封隔器和长效汽驱密封器对两注汽油层进行有效封隔,由筛网式滤砂管与分层注汽配注器一体化管柱在实现分层防砂的基础上,按设计比例进行分层配汽,上部注汽管柱采用热采井密闭注汽管柱结构实现油层以上套管的高效隔热,降低注汽热损失的同时,有效地保护了油层以上套管,管柱配套成本节约25%以上。

关键词 直井;单管;分层化学防砂;分层注汽

1 工艺设计及原理

1.1 工艺管柱结构

生产套管采用7in套管完井,蒸汽驱封隔器悬挂防砂、注汽一体化管柱,蒸汽驱封隔器以上采用密闭注汽管柱。管柱主要由悬挂外防砂管柱、悬挂内注汽管柱、上部密闭注汽管柱三部分组成:悬挂外防砂管柱主要由双联接头、4 1/2in筛网式滤砂管、4 1/2in油管组成;悬挂内注汽管柱主要由蒸汽驱封隔器、长效汽驱密封器、安全接头、双联接头、分层注汽配注器、2 7/8in油管组成;上部密闭注汽管柱主要由密封插头、长效汽驱密封器、隔热井下补偿器、4 1/2×2 7/8隔热油管组成[1]。

1.2 工艺原理

直井单管分层防砂、分层注汽一体化工艺采用分层地填高温覆膜砂的方式进行分层化学防砂,由蒸汽驱封隔器和长效汽驱密封器对两注汽油层进行有效封隔,由筛网式滤砂管与分层注汽配注器一体化管柱在实现分层防砂的基础上,按设计比例进行分层配汽,上部注汽管柱采用热采井密闭注汽管柱结构实现油层以上套管的高效隔热,降低注汽热损失的同时,有效地保护了油层以上套管。

1.3 技术特点

直井单管分层防砂、分层注汽一体化工艺管柱整体耐温350℃,耐压21MPa,流量分配精度±15%,可以实现2~4层的分层注汽,与同心管分层注汽工艺相比,该工艺可实现2层以上的分层注汽,并可节约管柱配套成本25%以上。

2 配套工具

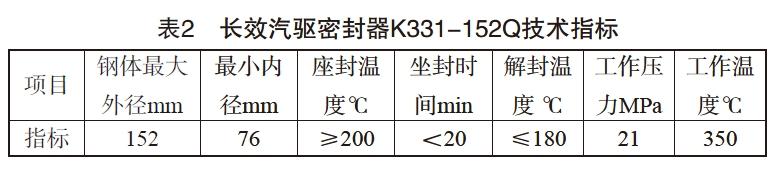

2.1 蒸汽驅封隔器Y445DS/152×95-350/21

主要用在蒸汽驱注汽井中,用于封隔油套环形空间,采用液压座封、液压丢手、上提解封,可以悬挂防砂管柱,也可悬挂分层注汽管柱。该工具采用耐高温的特殊封隔件,具有高温密封可靠,能解决此类井密封不严、套压过高、分层配汽不准的问题,能够实现在高温350℃条件下的分层注汽工艺,减少蒸汽沿井筒的热损失,提高分层注汽的开采效果[2]。其技术指标如下表1所示:

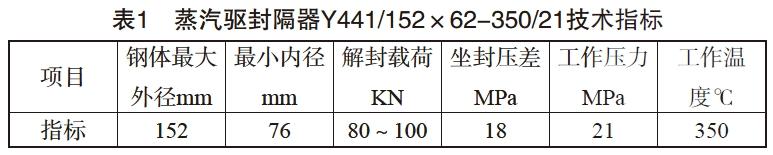

2.2 长效汽驱密封器 K331-152Q

主要用在蒸汽驱注汽井中,用于封隔油套环形空间,随注汽温度升高,热敏金属片向外膨胀,推动密封胶筒向外扩张实现座封。停止注汽,随着井筒温度的逐渐降低,封隔器自动解封。其技术指标如下表2:

2.3 分层注汽配注器CYY-A

CYY-A型分层注汽配注器应用于直井单管分层注汽工艺中能够实现按照设计比例进行分层配汽,并具有一定的恒流作用。在不同油层下入不同数量的配注器,可实现按照设计比例进行分层配汽,能够实现在高温350℃条件下的分层注汽工艺。技术指标如下表:

2.4 地面测调系统(蒸汽调节阀、蒸汽限流装置)

针对蒸汽驱注汽井地面两相流测控技术需要,开发研制了具有恒流特性的蒸汽限流装置、蒸汽调节阀。在一炉注多井时,保证各井的注汽干度和注汽流量均按设计参数保质保量的注入各注汽井。

3 现场实施

已在孤岛稠油区块实施两口井,截至目前,平均注汽压力10.5MPa,平均注汽温度320℃,平均注汽干度85.1%,平均日注汽141.6t/d,阶段注汽4391t,达到分层注汽效果[3]。

4 结束语

直井单管分层防砂、分层注汽一体化工艺技术采用分层地填高温覆膜砂的方式进行分层化学防砂,由蒸汽驱封隔器和长效汽驱密封器对两注汽油层实现了有效封隔,由筛网式滤砂管与分层注汽配注器一体化管柱在实现分层防砂的基础上,按设计比例实现了分层配汽,上部注汽管柱采用热采井密闭注汽管柱结构实现了油层以上套管的高效隔热,降低注汽热损失的同时,有效地保护了油层以上套管,其管柱配套成本与同心管分层注汽管柱相比节约25%以上。

参考文献

[1] 刘花军,王志清,孙磊,等.分层注汽管柱的研究与应用[J].长江大学学报(自科版)理工卷,2007,(2):15,233-235.

[2] 董奇玮.空心分层注汽技术研究[J].石化技术,2017,(2):144.

[3] 冯勇,赵金省,何妮娟,等.稠油分层注汽技术及其应用[J].石油化工应用,2009,(06):59-62.