高头窑煤矿多役支架支护性能分析与评估

2020-05-13吴士良李亚春陈永强

吴士良,李亚春,陈永强,李 亮

(1.山东科技大学 矿业与安全工程学院,山东 青岛 266590;2.中国矿业大学(北京) 能源与矿业学院,北京100083)

工作面的合理支护是安全高效生产的首要任务[1-2]。液压支架是煤矿开采中极为重要的设备[3-8],耗费资金占综采工作面总设备费用的70%以上。液压支架自出厂投入使用可循环次数达30 000次以上,由于井下工作环境相对恶劣[9-11]、支架工操作水平不一和支架维护不到位等因素会加速液压支架的老化,减少可循环次数,造成不利影响。昂贵的液压支架购置费使得煤炭企业倾向同一批支架尽量服务足够多的工作面,支架性能衰弱后仍然继续使用。将服役若干个工作面性能下降的支架定义为多次服役支架,简称多役支架。若多役支架不能完成控顶任务,则会对安全生产产生极大威胁。

针对液压支架与围岩的支护能力和控制效果问题,国内学者进行了大量研究, 何富连等[12]建立了支架-围岩系统失稳事故树,通过三角模糊函数求出顶板事件模糊概率,确定了支架与围岩系统失稳的主要因素。王国法等[13]从围岩的运移规律出发,建立支架与围岩关系耦合模型,将工作面围岩与支架作为一个整体力学系统考虑,进行支架结构和参数的三维动态设计,实现了液压支架结构参数与特定围岩条件的最佳匹配。杜毅博等[14-15]基于支架与围岩刚度耦合、强度耦合和稳定性耦合关系,提出了基于模糊方法的支架适应性评价方法,对特定的液压支架结构及参数是否适应某一围岩条件做出评判。研究主要针对支架与围岩系统的影响因素和液压支架适应性评价方法,但鲜有对多次服役的支架进行支护性能的分析与评估。在评价多次服役液压支架性能、决定是否更换新支架方面,煤矿多是采用现场技术人员经验判断,缺少科学性。因此,探讨科学的评估多役支架支护性能的方法极为重要,关乎采煤工作面的安全高产高效和经济效益。

1 工作面情况

现采工作面为103工作面,该工作面煤层埋深200 m,煤厚3.65~5.55 m,平均采高为4 m,硬度系数f=0.34~0.53,硬度小,倾角小于3°,3-1煤层顶、底板岩石主要为砂质泥岩及泥岩,局部为粗砂岩及细砂岩,表1为103工作面岩层特征表。103工作面液压支架采用双柱掩护式ZY10500/26/55D液压支架,支架初撑力7 913 kN,工作阻力10 500 kN,该批支架已服务生产101、102和104工作面,目前服役103工作面开采工作,服役年数已第5年,计划103回采完成后,马上对同煤层新开105工作面进行开采。在103工作面开采期间,支架故障率提高、立柱更换频繁、来压时安全阀开启率高和煤壁片帮较为明显等不利因素都给安全开采带来了隐患,所以急需多役支架支护性能分析与评估。

表1 103工作面岩层特征Tab. 1 Roof characteristics of j506 borehole in 103 working face

2 高头窑煤矿多役支架支护阻力性能分析及评估

2.1 矿压大数据监测方案

2.1.1 监测内容

对高头窑煤矿103综采工作面进行矿压监测,主要包括:支架工作阻力、支架左右立柱活柱缩量、安全阀开启、煤壁片帮等矿压监测。

2.1.2 测线布置

工作面支架存在大批漏液不保压等现象,在煤矿技术人员的指导下,本着尽量满足标准化矿压区域监测的要求,选择49#、61#、62#、64#、67#、68#、84#、85#、86#、88#、89#、90#、91#、108#、110#、111#、118#、120#和129#支架作为工作阻力和活柱缩量监测点,共19个测点,如图1。

图1 103工作面支架工作阻力与活柱缩量监测布置图Fig. 1 Support working resistance and movable column shrinkage monitoring layout in 103 working face

2.2 支架实际额定工作阻力的分析

2.2.1 支架安全阀开启压力分析

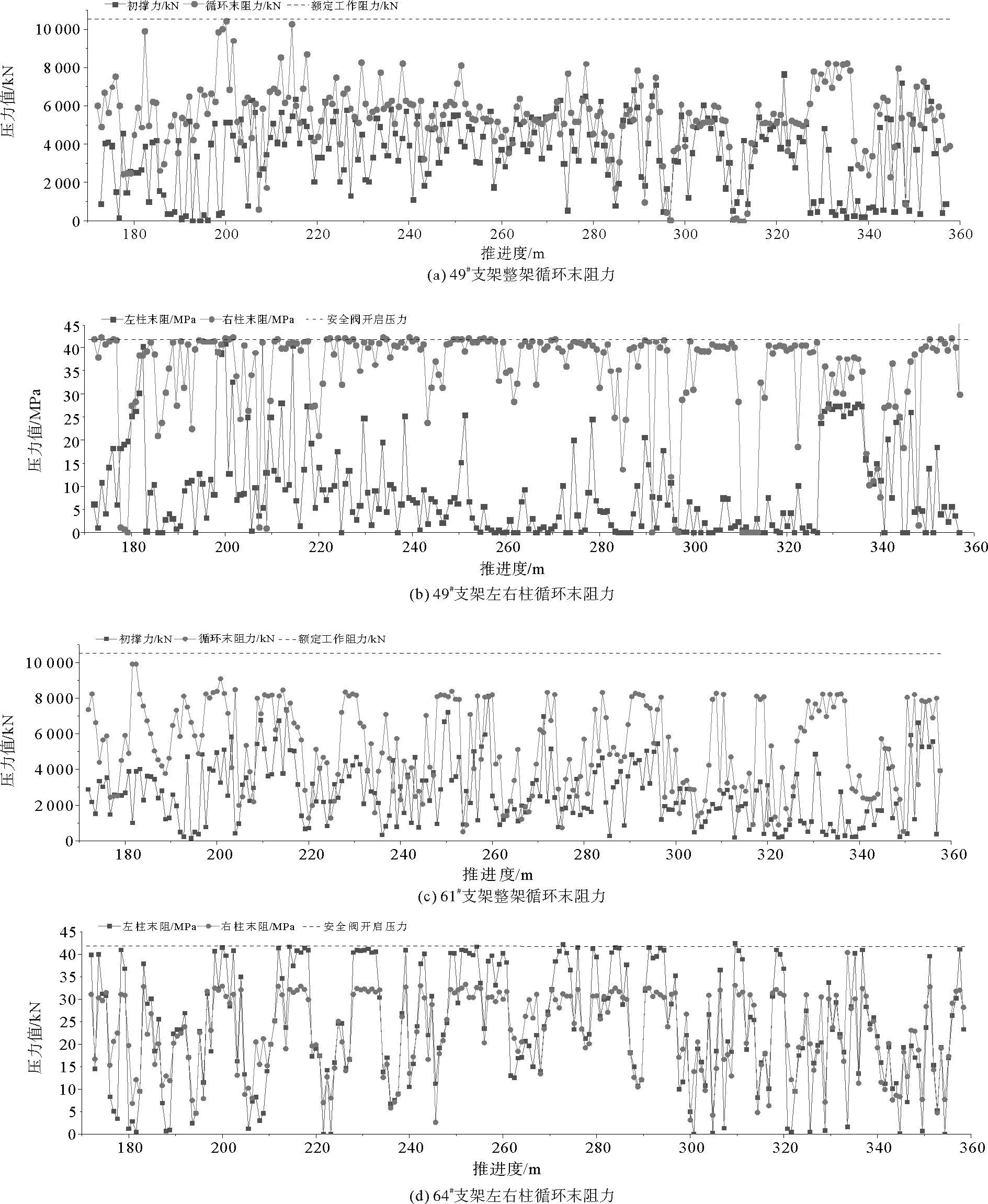

统计了2018年3月22日— 4月13日推进186 m,约233个割煤循环,19个支架实时工作阻力,发现工作面顶板来压运动明显,多数支架工作阻力表现出明显的周期性变化,但部分支架工作阻力持续较低。通过上位机顶板压力的实时曲线,重新确定安全阀实际开启压力,如图2。虽安全阀开启,但整架实际最大工作阻力与额定工作阻力相差甚远,具体表现为:

1) 部分立柱不保压,支架工作阻力持续较低,如图3(a)、图3(b)所示。

2) 部分支架整架工作阻力较低,最大工作阻力远小于额定工作阻力,如图3(c)所示。

3) 部分支架载荷不均,左右立柱工作阻力差距明显,偏载严重,如图3(d)所示。

图2 64#支架实时压力历史曲线Fig. 2 Real-time pressure history curve of 64# support

4) 如图2所示,64#支架左柱表现明显的升压,压力达到40 MPa左右,且实时支架压力波动,表现出泄液的迹象,即安全阀开启;但右柱压力最大值仅增大到32 MPa左右,且压力在32 MPa左右波动,通过支架工作阻力曲线研究发现64#支架右柱压力最大升高到32 MPa左右,可确定64#支架右柱的安全阀实际开启压力为32 MPa。

为此对所监测的19台支架工作阻力进行了分析统计,通过支架工作阻力曲线变化趋势及相应的顶板运动情况,确定监测的支架实际安全阀开启压力及工作状况,见表2。

表2 支架实际安全阀开启压力统计Tab. 2 Statistics of actual safety valve opening pressure of support

2.2.2 支架实际额定工作阻力的确定

表2中统计了监测的支架左右柱安全阀开启压力值,通过安全阀开启压力值可反算出每个支架实际额定工作阻力Pi, 14个保压支架实际额定工作阻力P′=9 300 kN,较额定工作阻力下降约12%。

按照年份计算,使用的4年里,每年支架阻力能力损失约3%,则103工作面开采结束后,支架共计使用5年,支架工作能力下降约15%。

2.2.3 工作面全部支架实际额定阻力估算

根据监测的19台支架工作阻力性能可估算整个工作面174台支架工作阻力能力。由表2可知,19台支架中仍有5台支架(49#、86#、90#、110#和118#)的某一立柱不受载或偶尔受载且受载最大阻力无规律。

已知监测的14台保压支架实际额定工作阻力为P′=9 300 kN。5台不保压支架实际额定工作阻力的计算无法通过安全阀开启压力计算,只能通过来压时不保压支架末阻力均值进行估算。可得相关不保压支架来压期间末阻力均值P5为:

图3 支架整架与单柱工作阻力循环曲线图Fig. 3 Circulation curve of working resistance of support and single column

(1)

式中:P5为5台不保压支架实际额定工作阻力。计算得5台不保压支架实际额定工作阻力为6 734 kN。

5台不保压支架实际额定工作阻力较设计额定工作阻力约下降36%。推广至所监测的19台支架实际额定工作阻力:

(2)

式中:P19为监测的19台支架实际额定工作阻力;P′为监测中14台保压支架实际额定工作组力。

可计算得P19=8 624 kN,即19台阻力监测的支架实际额定工作阻力较设计额定工作阻力下降约18%。考虑到未监测的支架阻力损失率会更高,103工作面整体支架实际额定工作阻力P174较额定工作阻力下降幅度至少为18%。

初期挑选监测支架的范围为49#、61#~68#、84#~91#、108#~120#和129#支架,共计31台支架,在31台支架中选出了19台监测支架。其中14台支架阻力性能相对较好,占31台支架的45.16%,可推广至整个工作面阻力性能较好支架占比45.16%,则有:

P174(3)=P′×45.16%+P5×54.84%。

(3)

式中:P174为工作面174台支架实际额定工作阻力。可得P174=7 892.8 kN,较额定工作阻力下降24.8%。

进而可推断103工作面整体支架实际额定工作阻力P174较额定工作阻力下降幅度为18%~24.8%,P174=7 892.8~8 624 kN。

2.3 支架支护性能评估

2.3.1 支架工作阻力性能的评估

支架支护力与顶板压力是一对相互作用力[16],顶板来压期间,若支架工作阻力到达额定工作阻力,则安全阀会开启,具体表现为支架对顶板让压,顶板继续回转下沉,若支架工作阻力严重不足,则有可能会引起压架事故的发生。来压时支架均值阻力占比额定工作阻力的大小,可体现支架实际工作阻力的性能。

由表3(表中“—”代表因支架某一立柱不保压,未能计算实际额定工作阻力)可知:由单架、19台支架和整个工作面174台支架角度均可知多役支架阻力性能不足或者处于不及格边缘,该批支架可以继续使用,但随着工作面的不断推进,频繁升降架和受到来压冲击,会导致支架性能进一步衰退,本就处于危险边缘的多役支架阻力性能将再没有允许下降的空间,新开105工作面开采条件和开采方式与103工作面相类似,105工作面开采需要更换新支架。

2.3.2 来压期间顶板下沉量统计与评估

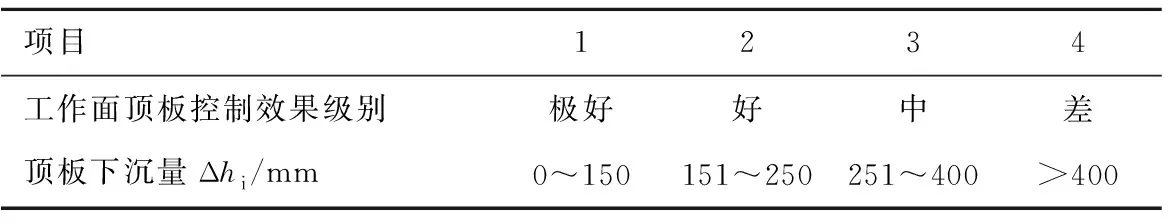

103工作面对19个测点进行测量统计,共测量了5次周期来压时的支架单循环活柱下缩量,测量顶板下沉均值为283 mm。根据煤矿安全生产管理规定和开采经验并借助神东矿区顶板控制标准,103工作面顶板控制标准见表4。

顶板下沉控顶效果等级为“中”,需要提高控顶的级别。新开105工作面开采条件和开采方式与103工作面相类似,可知若支架继续在105工作面使用,则控顶效果也仍为“中”甚至“差”,有违安全生产标准要求,因此该批支架服役103工作面开采至结束,同煤层新开105工作面需要更换新支架,以达到“好”及以上的控顶效果。

2.3.3 煤壁片帮分析及支架阻力评估

103工作面生产过程中,统计到工作面煤壁片帮均值为584.74 mm,最大910 mm。根据高头窑煤矿安全生产管理规定,正常开采阶段煤壁片帮值应控制在400 mm以内,实测表明现阶段开采中,煤壁片帮值大于管理规定。

为了保证煤壁的稳定,支架工作阻力PZ应满足[17]:

(4)

式中:LP为支架到顶板破断A点的距离,10.23 m;L基本顶破断岩块长度,14.47 m;q1为基本顶上部岩层载荷,403 kN;h为基本顶破断岩块高度,24.55 m;γ为基本顶破断岩块容重,25 kN/m3;T为基本顶破断岩块的水平力,626.39 kN;φr为破断岩块间的摩擦角,15°;LR为煤壁到顶板破断A点的距离,14.47 m;G为滑体重力,45.10 kN;φc为内摩擦角,38°;C为煤层粘聚力0.5 MPa;H2为煤壁破坏高度,2.5 m;α为剪切面与煤壁夹角,30°。可计算得PZ≥7 440 kN。

表3 103工作面来压时19台支架工作阻力统计表Tab. 3 Statistical table of working resistance of support in 103 working face under pressure

表4 103工作面顶板控制理论标准Tab. 4 Theoretical standard of 103 Working face roof control

若保证煤壁不大面积片帮,支架工作阻力应大于7 440 kN,但P174的下限值仅高于PZ约400 kN,支架工作阻力已接近危险边缘。

3 多役支架性能评估方法

通过高头窑煤矿实施例,总结出如下的多役支架性能评估方法:

1) 进行同一支架多工作面性能实测和分析评估。主要包括:支架工作阻力和安全阀开启等支架的性能进行矿压监测和分析,研究其性能的变化情况并进行评估。

①对测线进行支架工作阻力监测;

②通过监测情况,筛选出测线中液压支架保压和不保压的占比情况,并估算出所监测支架的实际额定工作阻力;

③通过监测支架的实际额定工作阻力和占比情况,估算出工作面所有支架的实际额定工作阻力以及较额定工作阻力下降情况;

④通过实际额定工作阻力下降情况,计算出一年支架性能的下降情况。

2)进行同一支架多工作面控顶效果实测分析评估。主要包括:对多役支架支护的顶板下沉量、煤壁片帮等支架的控顶效果进行实测和分析,研究其变化情况,并进行评估。

①对测点进行周期来压时的支架单循环活柱下缩量和煤壁片帮的监测统计;

②通过活柱缩量监测结果分析,根据煤矿安全生产管理规定和开采经验并借助神东矿区顶板控制标准,确定工作面顶板控制效果级别;

③通过煤壁片帮监测结果分析,根据该煤矿安全生产管理规定,与煤壁片帮监测值进行对比。为了保证煤壁的稳定,确定支架工作阻力应满足的值,并与1)中估算出的实际额定工作阻力进行比较;

④对比不同服役时间支架工作阻力特性性能及控顶效果,确定是否继续服役。

4 结论

通过现场实测和理论分析的方法对多次服役的支架支护性能进行分析和评估,主要结论如下:

1) 对支架安全阀开启压力统计和分析,计算出保压支架实际额定工作阻力P′=9 300 kN,较设计额定工作阻力下降约12%。

2) 通过来压时不保压支架末阻力均值进行估算不保压支架实际额定工作阻力,可得相关不保压支架来压期间末阻力均值P5=6 734 kN;同时可计算出监测的19台支架实际额定工作阻力P19=8 624 kN,较设计额定工作阻力下降约18%;未监测的支架阻力损失率会更高,103工作面整体支架实际额定工作阻力P174较额定工作阻力下降幅度不小于18%,通过统计学可计算出P174=7 892.8 kN,较额定工作阻力下降24.8%。

3) 多役支架阻力性能不足或者处于不及格边缘;103工作面顶板下沉控顶效果等级为“中”,需要提高控顶的级别;通过阻力性能、控顶效果和煤壁片帮分析和评估,该批支架不能继续使用,105工作面开采需要更换新支架。

4) 通过高头窑煤矿实施例,总结出一套多役支架性能评估方法,为其他煤矿在支架支护性能的评估提供参考。