大面积网架整体顶升施工仿真分析

2020-05-13郭红强

□文/徐 皓 张 倩 高 璞 郭红强 杨 帆

随着社会的发展,人们的生产、生活空间不断变大,网架结构具有杆件少、节点构造简单、结构受力合理、施工方便快捷和经济性好等特点,常被用于大跨度空间的屋盖[1]。

网架的施工方法,从搭设满堂脚手架的高空散装,到分片吊装、整体吊装、整体提升、整体顶升等,不断发展[2~3]。大吨位网架的整体顶升对施工安全有重大影响,因此有必要针对大吨位网架的整体顶升施工进行全过程仿真分析[4]。

1 工程概况

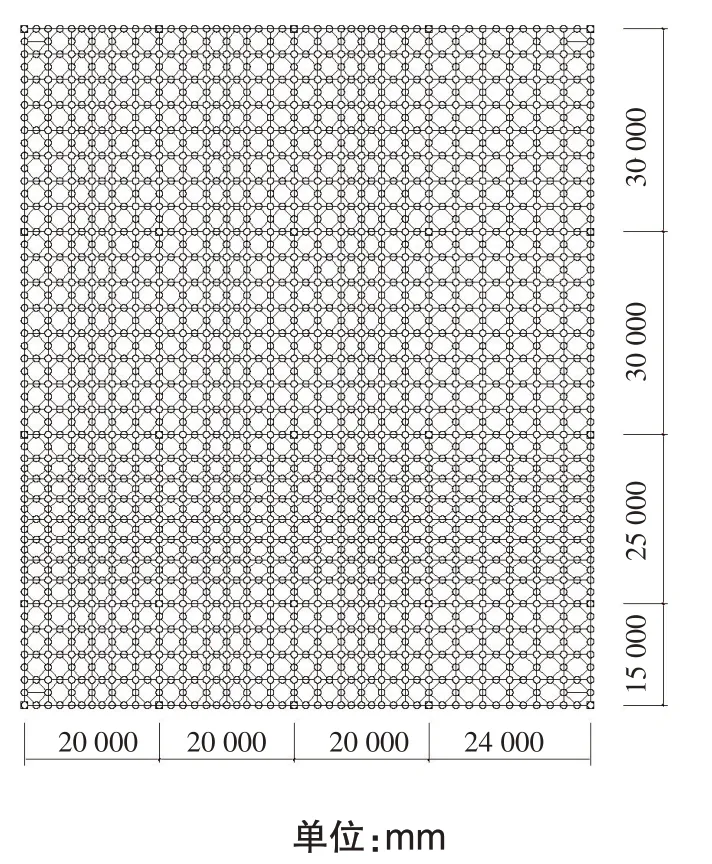

某焊接球-螺栓球斜放四角锥网架,平面投影尺寸为84 m×100 m,网架高度为2.4 m,坐落于25 根支撑钢柱上,见图1。

图1 网架平面

网架采用地面散拼、整体顶升的施工方式,整体顶升质量约320 t,顶升高度9.25 m。网架结构的支撑钢柱提前施工完毕,因此抽空钢柱相应位置的网架杆件和球节点,留待网架顶升至设计标高后进行嵌补。

2 网架顶升点优化

2.1 优化原则

1)保证网架整体顶升的施工安全。

2)尽量保持结构原有设计不变,避免或减少设计变更,实在无法满足时,应使需要加强或加固的杆件数量尽量少。

3)网架顶升时的结构应力和变形尽量较小,分布相对均匀且不应超过设计和规范要求。

4)各顶升点的顶升反力相对均匀。

2.2 顶升方式的选择和优化

网架整体顶升常采用自锁式液压千斤顶作为顶升动力,采用能够不断增加接长的支架(包括标准节和非标准节)作为顶升柱。

2.2.1 支顶部位的选择

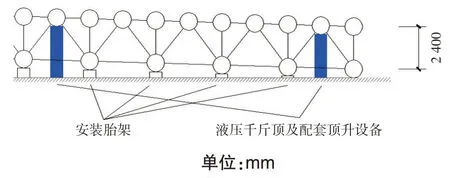

本工程网架高度为2.4 m,按3%结构找坡。考虑到用于大吨位顶升的自锁式液压千斤顶的初始长度和油缸行程通常都较大,若选择支顶网架下弦球节点,则网架在散拼时必须在其下方预留液压千斤顶及配套顶升设备的安装空间,最大散拼高度将会超过5 m,低空作业安装施工不便。见图2。

因此,为尽可能减小网架结构的地面散拼高度,选择支顶网架上弦球节点,将液压千斤顶及配套顶升设备的安装空间包含在网架高度范围内,同时按最低点为零层板垫层顶标高-0.25 m进行拼装,见图3。

图2 支顶下弦球节点

图3 支顶上弦球节点

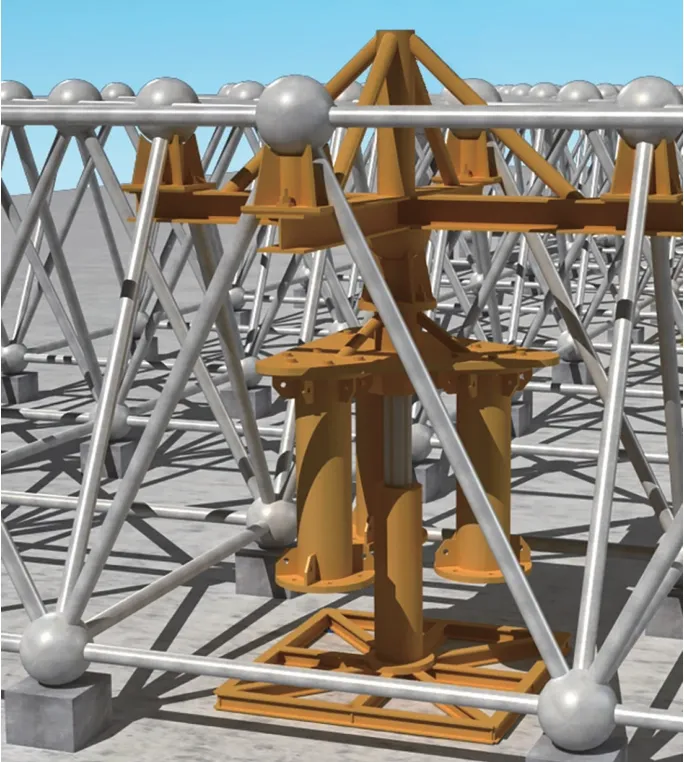

2.2.2 顶升托梁的设置

本工程为斜放四角锥网架,网架上弦球节点的正下方存在下弦杆件,液压千斤顶无法直接支顶上弦球节点。考虑网架的实际情况和施工的便利性,每个顶升柱上端设置一个十字托梁,十字托梁的每个悬挑端分别支顶一个上弦球节点,既可避开网架的下弦杆件,同时可以在一定程度上分散顶升反力。见图4。

图4 顶升支撑系统

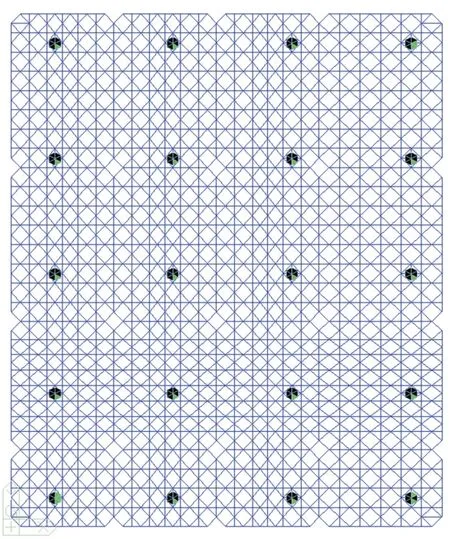

2.3 顶升点位置优化

网架顶升点的数量和位置直接影响到网架结构在顶升过程中的安全性,因此,有必要针对网架的顶升点数量和位置进行优化分析。本工程由于荷载相对均匀,杆件和球节点的布置也相对均匀,因此,顶升点布置也应该相对均匀。见图5。

图5 顶升点布置

3 网架整体顶升分析

3.1 荷载及工况

网架顶升分析的荷载条件考虑网架的自重和檩条重量,同时考虑顶升过程中的动力系数以及不同步顶升产生的不均匀受力[5],分别模拟网架的2种工况。

工况1:模拟网架在顶升过程及高空悬停时的受力状态,简称顶升工况。

工况2:模拟网架高空嵌补杆件完成后、落座结构柱前的受力状态,简称嵌补工况。

3.2 顶升工况

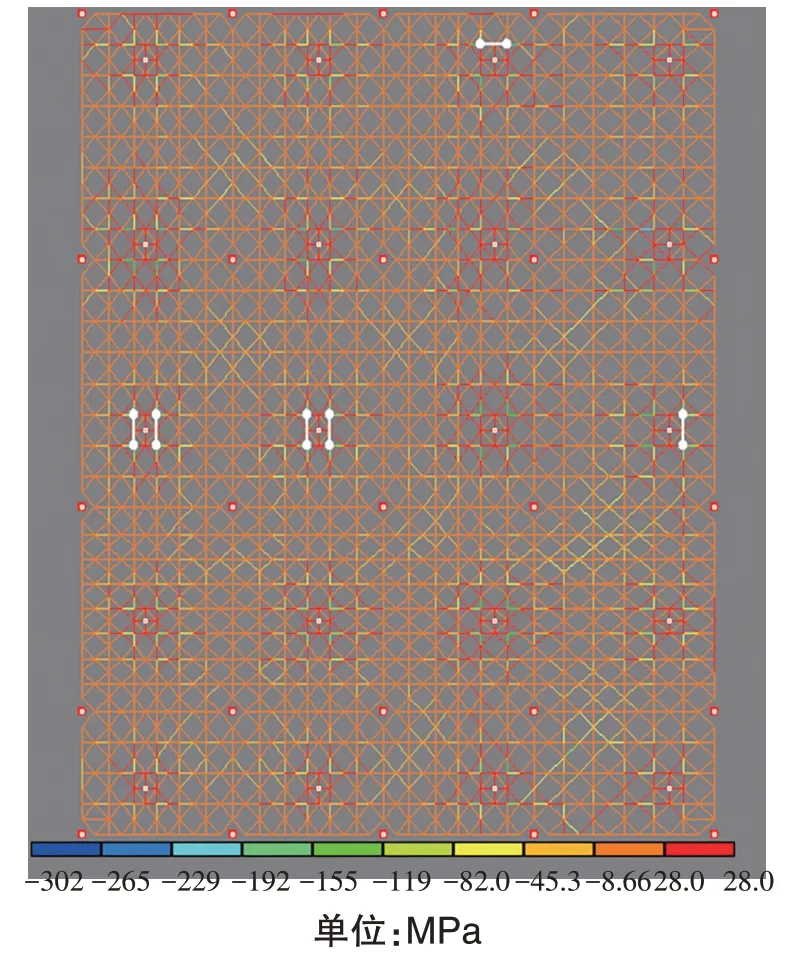

不考虑压杆稳定时,杆件应力水平较低,最大压应力仅为54.4 MPa;考虑压杆稳定后,杆件最大应力为302.1 MPa,见图6。

图6 顶升工况分析结果

应力比超过0.8的杆件有6根,超限杆件集中分布在顶升点附近的下弦杆;网架节点最大挠度20.6 mm;顶升点最大反力为223.2 kN。

3.3 嵌补工况

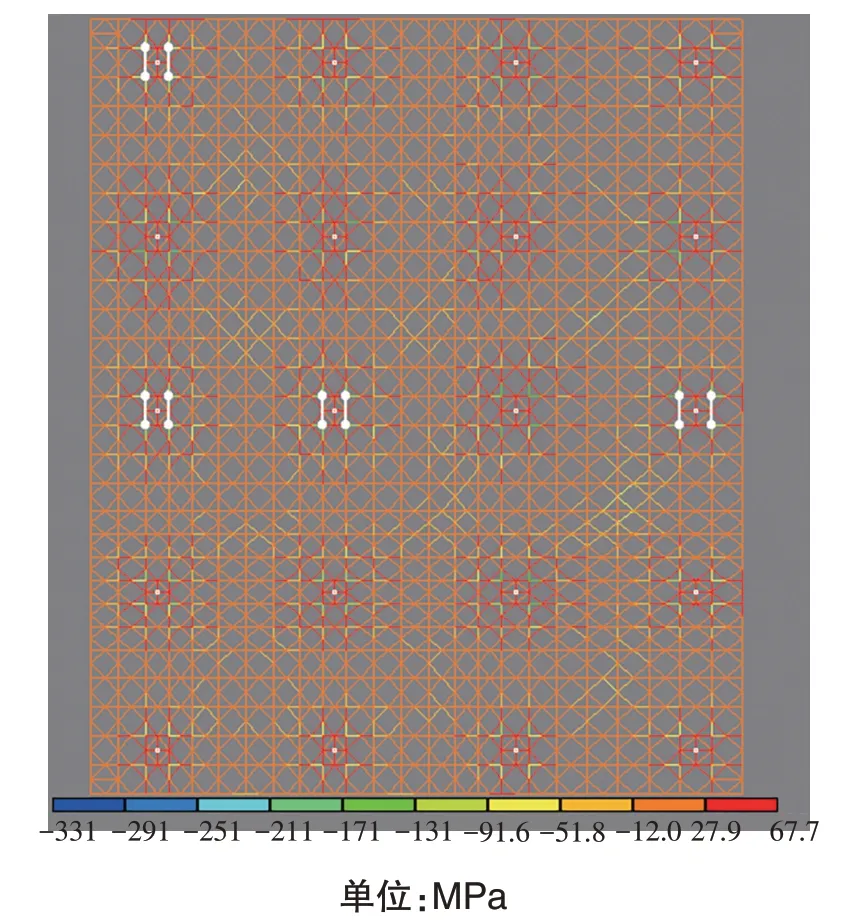

网架嵌补工况的分析结果与顶升工况类似,但是由于嵌补杆件和球节点的加入,网架刚度和应力发生重分布,应力比超过0.8的杆件有8根。见图7。

图7 嵌补工况分析结果

因为嵌补工况的8 根超限杆件与顶升工况不一致,仅包含顶升工况6根中的5根,故杆件加强措施应同时考虑2种工况,加固或加强9根杆件。

3.4 杆件加强后的网架验算

经过与原设计单位沟通,同时考虑到超限杆件数量不多以及施工方便,将上述9根超应力杆件加大一个规格,再次进行网架顶升工况和嵌补工况的验算以及原设计工况的网架结构复核。

网架杆件经过加强后,顶升工况时考虑压杆稳定的杆件最大应力由302.1 MPa 降至237.8 MPa,嵌补工况时杆件最大应力由330.5 MPa 降至243.2 MPa,其他结果与杆件加强前类似;网架经复核满足原设计要求[6~7]。网架经过加强后,能够满足顶升施工要求。

4 网架支座安装及分步卸载

4.1 网架支座安装分析

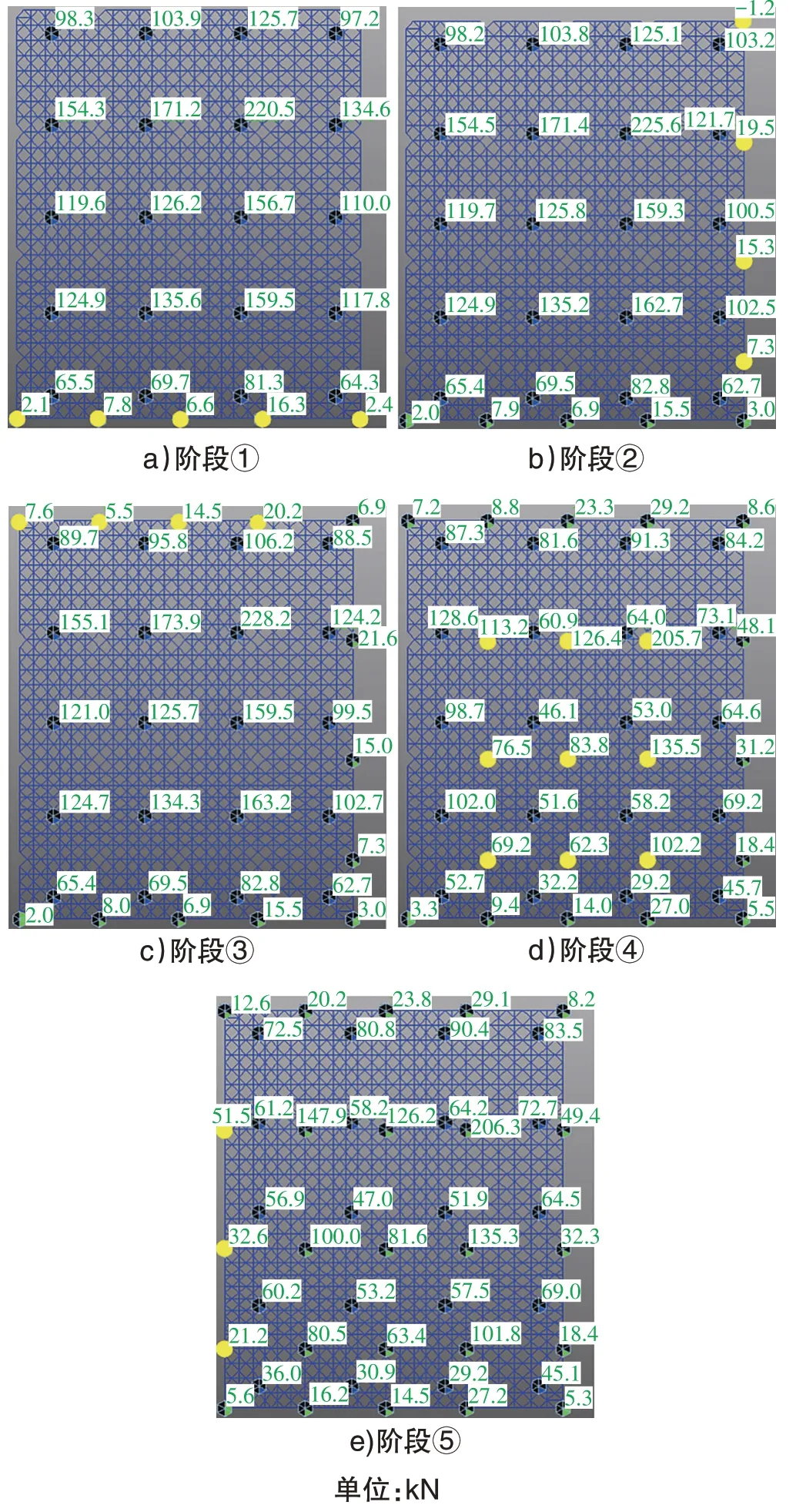

网架顶升至设计标高后,分批安装25 个支座,安装顺序为:

1)阶段①安装最下排5个;

2)阶段②安装最右侧4个支座;

3)阶段③安装最上排4个支座;

4)阶段④安装中间9个中间支座;

5)阶段⑤安装最左侧3个支座。

网架支座分批安装各阶段的顶升反力分析结果见图8。

图8 网架支座安装分析

4.2 分步卸载分析

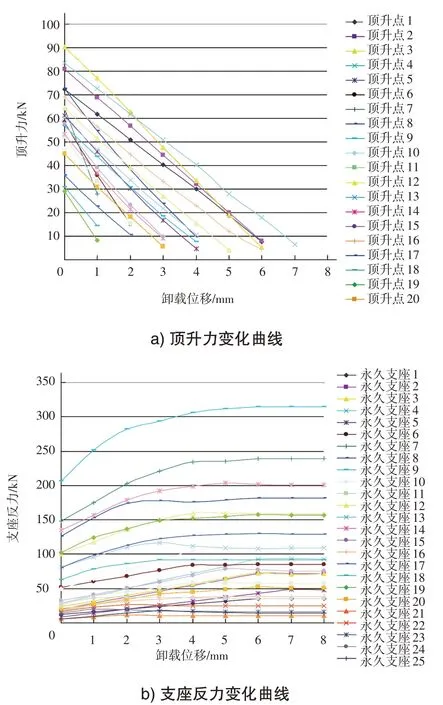

网架支座安装完成后,进行20 个顶升点同步卸载,千斤顶同步、稳定、缓慢下降,卸载过程中按荷载和位移双控制同步,直至完全卸载。

分别按照千斤顶的位移量1、2、3、4、5、6、7、8 mm进行分步卸载分析。卸载过程中,各顶升反力越来越小,顶升托梁陆续与网架脱离而退出工作。见图9。

图9 分步卸载分析

5 结论及建议

1)按照网架整体顶升分析结果,超应力杆件应进行加固或加强,加固或加强措施应征得原设计单位认可后方可实施,加强后的网架应再次进行复核验算,以确保结构安全。

2)十字形的顶升托梁需要详细设计,使约束条件和计算模型相匹配,其构造措施应满足施工要求。

3)网架在整体顶升过程中,20个顶升千斤顶需要按荷载和位移进行双重同步控制,否则可能出现局部顶升反力过大,网架受力不均匀,从而引发整体垮塌;同时在网架顶升过程中,由于顶升柱需要不断增加标准节,千斤顶需要不停地顶升再回落,通常来说千斤顶回落的同步控制更难,这点在施工过程中更加需要注意。

4)由于千斤顶底部固定端承担弯矩的能力较弱,不能视为完全刚接,因此网架顶升过程中,需要设置可靠的侧向约束或限位措施,以抵抗风荷载及其他可能出现的水平荷载,防止千斤顶出现侧向倾覆而引发网架整体倒塌,这点也需要引起注意。

5)螺栓球节点施工时容易出现“假拧紧”现象,施工时应该采取可靠措施,同时进行必要的检测,保证网架杆件的可靠连接。

6)在网架卸载就位时,严格进行监测。同步、稳定、缓慢下降,卸载过程中按荷载和位移双控制同步。