氮气喷出对管道瓦斯爆炸的阻爆研究*

2020-05-13张运鹏王鸿波路昊昕潘荣锟

路 长,张运鹏,朱 寒,王鸿波,路昊昕,潘荣锟

(1. 河南理工大学瓦斯地质与瓦斯治理国家重点实验室培育基地,河南 焦作 454003;2. 河南理工大学煤炭安全生产与清洁高效利用省部共建协同创新中心,河南 焦作 454003)

矿井瓦斯爆炸事故是煤矿生产中最严重的灾害之一,尤其是重大、特大瓦斯爆炸事故,伤亡人数众多,设备破坏严重[1]。在我国的煤炭生产中,一次死亡10 人以上特、重大事故总数中,约70%左右是瓦斯、煤尘爆炸事故[2]。如何更好地减弱甚至消除瓦斯爆炸事故造成的危害,是广大学者面临的一个重大课题。

为了降低爆炸带来的危害,国内外学者做了许多工作,对爆炸过程中施放灭火剂、抑爆剂来达到抑爆效果的研究比较多。Cao 等[3]发现超细水雾中的NaCl 浓度不同对甲烷爆炸抑制作用不同。Yu 等[4]研究了细水雾中添加NaCl 及感应电荷对甲烷爆炸的抑制增强作用。裴蓓等[5]采用CO2和细水雾双喷头对甲烷爆炸进行抑制研究。王信群等[6]用BC 干粉进行抑爆研究,改性后抑制效果大为提高。路长等[7]研究了四氟乙烷对甲烷爆炸过程中的抑制作用。杨勇[8]进行了含添加剂的N2-双流体细水雾抑制甲烷爆炸的相关实验研究,总结了其抑爆规律并探讨了其协同抑爆机理。常琳[9]对煤矿井下区域自动喷粉灭火抑爆系统的原理、技术指标和性能进行研究。程方明等[10]利用硅藻土分体进行了抑制瓦斯爆炸的研究。王婷等[11]研究了惰性SiO2和活性NaHCO3粉体对甲烷爆炸的作用效果。薛少谦[12]利用七氟丙烷进行甲烷爆炸的抑制实验研究。Liang 等[13]通过实验了解N2有助于扑灭爆炸火焰、降低爆炸压力。李成兵[14]发现CO2会参与甲烷氧化链式反应,并对CH4氧化放热产生阻碍作用。张宇明等[15]发现使用ABC 干粉作为抑制爆燃火焰传播的介质,能够对火焰起到持续消焰作用,减缓火焰传播速度,有效控制爆燃向爆轰的发展。

目前的抑爆方法不能阻止爆炸传播,不能杜绝后续破坏,而阻隔爆法能够实现对爆炸的阻止,使被保护区域免于遭到破坏。Wang 等[16]研究了波纹阻火器对丙烷爆燃火焰的熄灭作用。Zhang 等[17]分析了泡沫陶瓷对爆炸火焰和冲击波的耦合作用。孙建华等[18]发现金属丝网和泡沫陶瓷组合体的抑爆效果比两者单用时效果都好。张巨峰等[19]等观测了多层金属网对管道中甲烷爆炸火焰传播和淬熄的影响。马凯等[20]分析了爆炸火焰到达泡沫陶瓷内部后链式反应的断裂与终止。固体和机械装置的阻/隔爆应用于低浓度瓦斯输送管道、其他可燃气体管道,已经是比较成熟可靠了。但如果固体和机械装置应用于矿井巷道中进行阻隔爆,那么会造成巷道被隔断、通风不畅,而导致的瓦斯积聚、人员窒息中毒的问题。为在矿井巷道中实现阻隔爆,应该使用灭火剂阻隔。王俊峰等[21]应用南非的HS 主动抑爆系统进行实验测试,能达到快速喷粉和扑灭爆炸火焰的效果。荣佳等[22]研制的纯机械触发方式自动抑爆装置可有效阻隔火焰的传播。Lu 等[23]研究了氮气的阻爆并分析了氮气喷出时刻对阻爆的影响。Wang 等[24]对南非HS 主动抑爆系统进行了性能测试。

使用灭火剂进行阻爆的研究还较少。本文通过喷出氮气进行阻爆,并研究不同喷头布置对阻爆的影响。使用氮气代替固体进行阻爆不会阻断通风,避免井下人员受到有毒气体的伤害。阻爆的实现也使得巷道的大部分范围都免于爆炸的危害。另外本文研究采用主动式阻爆,在爆炸发生后喷出氮气,爆炸结束后关闭氮气,氮气喷出总时间在1 秒或几秒以内。在矿井中持续通风的情况下,几秒内所喷氮气量相对于总通风量很小,对井下人员的影响也非常小。本文阻爆的研究方法有助于更有效地控制和消除瓦斯爆炸所造成的危害,继而为煤矿安全提供更好的保障。

1 实验系统

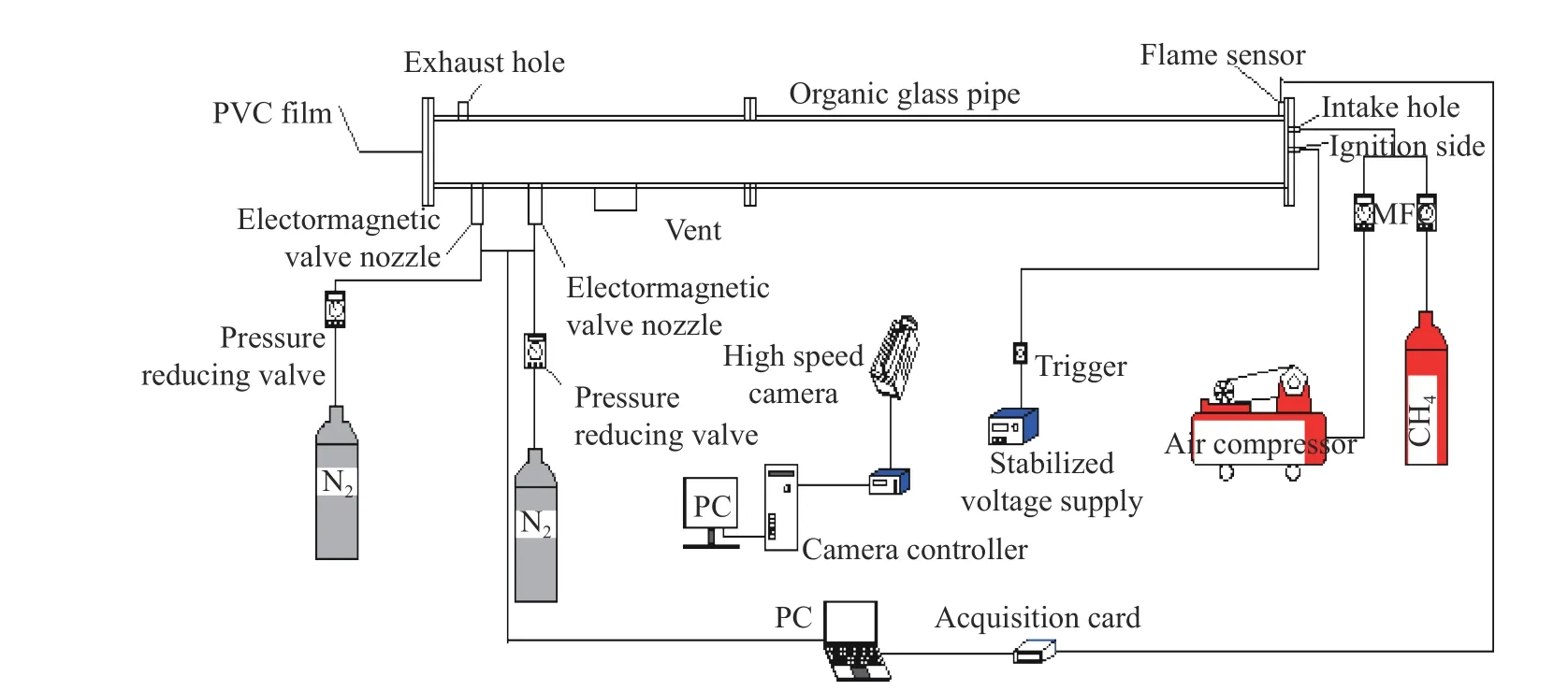

图1 为本实验采用的系统装置,由管道系统、配气系统、点火系统、测量系统、阻爆系统构成。主管道模拟井下巷道而搭建,为了清楚地观测火焰传播过程,管道系统由透明且厚度为20 mm 的树脂玻璃制作,横截面为正方形,管道内部尺寸为150 mm×150 mm×1 600 mm。实验前用PVC(聚氯乙烯薄膜)对左端面和下表面泄压口进行密封。管道下表面泄压口尺寸为100 mm×100 mm,距离管道左端45 cm。实验中管道水平放置,右端封闭,进气孔和点火端在管道右端,排气孔在管道左侧上表面。配气系统主要由质量流量控制计、甲烷钢瓶和空气压缩机构成。空气、甲烷在三通管内预混合均匀,然后通入管道内,为使气体浓度达到要求,采用排气法冲充入4 倍管道体积的气体。本文实验中预混气的甲烷体积分数都采用9.5%。点火系统主要由高频脉冲点火器和开关组成,点火器放置在管道右端,电压为4.5 V,点火能0.15 J,延迟约0.2 s,点火电压由6 V 直流电源供给,通过高频脉冲形成高压,击穿空气后放电产生电火花。测量系统由德国Lavision 高速摄像仪与高质量计算机组成。摄像机的图像采集速率为1 000 s−1,精度达到了毫秒量级。

图 1 实验系统示意图Fig. 1 Schematic diagram of experimenal system

阻爆系统由氮气喷头、火焰传感器、采集卡、电脑及控制软件、减压阀、电磁阀、氮气钢瓶构成,是主动式阻爆系统[25],采用火焰传感器高速探测爆炸的发生,氮气的喷出和关闭也由系统高速控制。火焰传感器放置在管道最右端,以尽快探测到爆炸火焰,火焰探测器探测到火焰时刻在23~30 ms 之间波动,开始喷气时刻在59~73 ms 间波动。爆炸发生后,火焰传感器探测到火焰并有超过0.2 V 电压变化,电脑控制软件接收到电压变化信号后输出5 V 电压,进而打开电磁阀开关。喷气装置由氮气喷头、电磁阀、减压阀和氮气钢瓶组成,电磁阀为整个喷气装置的开关,电磁阀打开后,便开始喷出氮气;喷气后经设定时间(本文实验中为3 s)电磁阀又处于关闭状态,停止喷出氮气。在管道下表面设置了两个喷头点,都在泄压口的左边,火焰传播的下游。右左喷头点距离泄压口中心分别是20、35 cm。喷气方式共有3 种:右喷头喷气、左喷头喷气、双喷头喷气。

2 实验过程

通过改变喷头的设置方式来观测其对阻爆的影响。三种喷头设置下,喷气压力有0(即不喷气)、0.1、0.2、0.3、0.4、0.5 MPa 等6 种情况,对应的喷头氮气喷出流率分别为0、1.78、2.97、4.24、5.31、6.42 L/s。为了更清晰地对喷气状态进行示踪,每次实验前,将适量示踪剂放置在喷气口处。检查整套实验设施的密闭性,检查合格后即可开始配气。为了保证安全,防止预混气体在实验室泄漏,充气过程中用导管将排气孔和室外连接。电磁阀在起爆前处于关闭状态,因此氮气不会喷出,爆炸发生后,氮气阻爆系统自动打开电磁阀,喷出氮气。

充气完成后立刻关闭甲烷和空气,并关闭实验管道上的排气孔。充气完成后,将氮气减压阀开启到预定压力,电磁阀保持关闭。为了让混合气体均匀混合,并降低管道内湍流,需要静置10 min。然后点火、记录、保存实验中的各种数据,如压力、图像等。完成每次实验后,换掉破裂的PVC 薄膜,并擦干管道中残留的示踪剂,为下次实验做好准备。每组实验都需要重复做三组,并使误差在一定范围内,最终得出具有良好重复性的数据。

3 实验结果与分析

3.1 喷头距泄压口20 cm 时的火焰传播

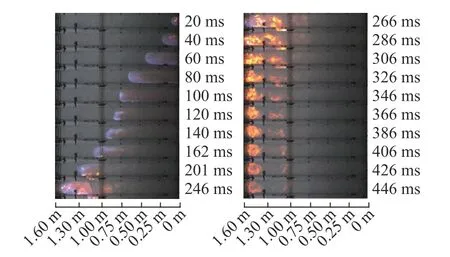

管道左端和下方泄压口用PVC 薄膜密封,爆炸发生后两处泄压口薄膜破裂。喷头距泄压口20 cm,爆炸火焰从管道右端向左传播,爆炸发生后,电磁阀自动打开喷出氮气,图2 为喷气压力0.5 MPa 下的爆炸火焰传播图片,右端的数字为火焰到达该位置时的时刻,相邻两张图片之间的间隔为20 ms,部分火焰到达泄压口、喷头、管道左端图片与相邻图片间隔不为20 ms,图片的两端即为管道的两端,图片下方刻度标明管道长度,泄压口中心在刻度尺1.15 m 处,两个喷头位置分别在1.5,1.35 m 处。

图 2 单喷头距泄压口20 cm、喷气压力为0.5 MPa下的爆炸火焰Fig. 2 Explosion flame while single nozzle 20 cm away from the vent and spurting pressure of 0.5 MPa

从图2 可以看出火焰在100 ms 前,火焰面较为平滑,主要呈现出层流火焰,之后由于氮气和泄压的影响,火焰状态逐渐变得紊乱,开始呈现出湍流状态。火焰到达前,在氮气和爆炸冲击波的共同作用下,泄压口薄膜破裂,部分预混气体经泄压口流出管道外,在泄压口外聚集。火焰在162 ms 到达泄压口后,在泄压口外发生反应并产生明亮火焰,之后火焰继续向左传播,在201 ms 左右到达喷头处。氮气对管道内预混气体进行了稀释,但甲烷与氧气的浓度仍在可燃极限以上,仍被到达的火焰点燃反应,火焰便穿过喷头位置继续向左传播,并在246 ms 到达管道左端。之后火焰反应强度加强,在266 ms 左右火焰反应最为剧烈,然后逐渐趋于熄灭。实验中所喷出的氮气并未能阻止爆炸火焰传播。

由表1 可以看出,喷气时火焰传播速度大于未喷气时,这是因为氮气导致的气体紊流会加快火焰传播速度,另一方面,火焰传播到达喷头和管道左端的时间随着氮气压力的增加而延长,即火焰传播速度有所下降,说明氮气的惰性特性会阻碍火焰传播,这与其他抑爆文献中的抑爆规律相同[3,5],所以喷入氮气具有紊流加速和惰性减速的双重作用。

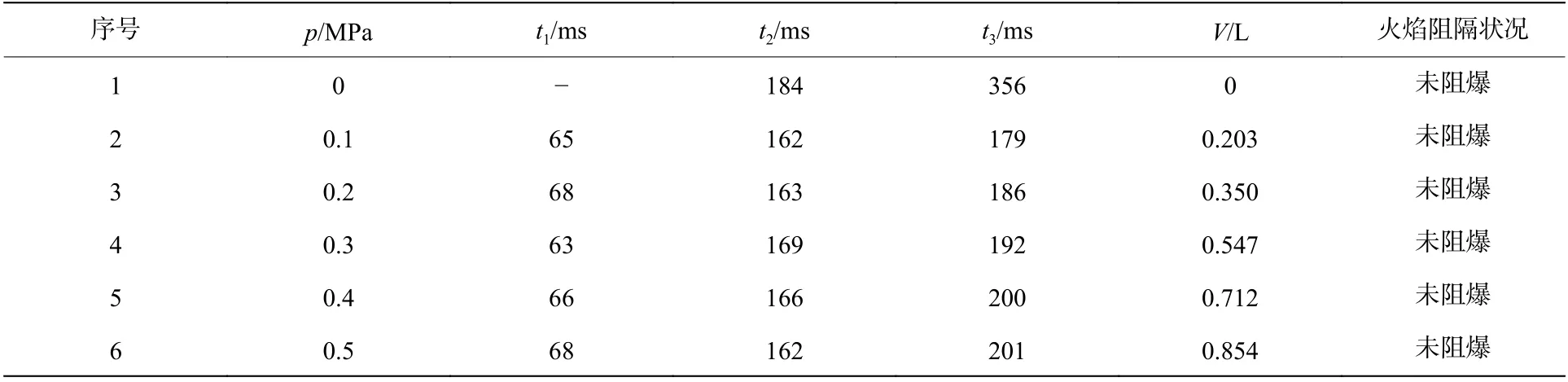

表 1 单喷头距泄压口20 cm 的爆炸传播特征表Table 1 Spread characteristics of the flame while single nozzle 20 cm away from the vent

不能阻爆的原因在于:氮气未将管道内可燃预混气体稀释到可燃极限以下,未对管道实现完全彻底的遮断。因为爆炸反应剧烈,爆炸火焰速度快,而氮气的扩散又比较慢,当爆炸火焰到达时,喷头附近仍有处于可燃极限以上的预混气体,火焰便会穿过喷头到达管道左端,阻爆失败。

3.2 喷头距泄压口35 cm 时火焰传播

管道左端端面和下方泄压口用PVC 薄膜密封,爆炸发生后系统控制电磁阀开关打开,喷出氮气,两处薄膜破裂,火焰从管道右端向管道左端传播,图3(a)~(d)氮气压力分别为0、0.3、0.4、0.5 MPa,相邻两张图片间隔选定为30 ms,部分火焰到达泄压口、喷头、管道左端的图片与相邻图片间隔不为30 ms,图片下方刻度为管道长度,泄压口中心在刻度尺1.15 m 处,两个喷头位置刻度分别为1.5,1.35 m。

图3(a)、(b)中,火焰穿过喷头位置到达管道左端;图3(c)中,大部分火焰被阻止于喷头处,但仍有少量火焰越过喷头,接着反应继续加强并布满整个管道左端;图3(d)中火焰被阻止于喷头处,实现了阻爆,且火焰反应的剧烈程度大为降低。因此,通过改变喷头设置能实现对爆炸火焰的阻止扑灭。

图 3 喷头距泄压口35 cm 时的爆炸火焰图像Fig. 3 Explosion flame while single nozzle 35 cm away from the vent

图3(a)中,未喷射氮气,火焰在184 ms 到达泄压口,并在管道外发生剧烈反应,生成明亮火焰,火焰到达泄压口处时速度明显变慢,这是因为泄压作用使得已燃区压力变小,与未燃区压力差缩小,火焰向左传播的推动力减小。接着火焰继续向左传播,在496 ms 左右到达喷头处。图中可以看到,由于没有氮气喷出,爆炸火焰越过泄压口以后,仍呈现出较好的层流状态。在层流状态下,传播速度较慢,并于632 ms到达管道左端,

图3(b)中,爆炸火焰在172 ms 时到达泄压口处,405 ms 时到达喷头位置,512 ms 到达管道左端。由于氮气的持续喷出,在120 ms 时爆炸火焰已经由层流转变为湍流,此后的时间内爆炸火焰也一直呈湍流状态向左传播。由于湍流的加速作用,爆炸火焰的传播用时比图3(a)中的少很多。压力0.3 MPa 下,喷出的氮气未能阻爆。

图3(c)中,火焰的传播状况与图3(b)大致相同,喷气压力0.4 MPa 情况下也未能阻爆。火焰在182 ms 到达泄压口,到达喷头时刻为419 ms,较图(b)中时间有所延长。接着大部分火焰被阻挡于喷头处。可以看到,在419 ms 时,有少量火焰越过喷头。火焰进入喷头左侧后,火焰范围会不断扩大,在581 ms时火焰充满喷头左侧的整个管道空间,这说明爆炸火焰传播的剧烈性和空间性,火焰面上任一点都是火源,只要跟火焰面接触的未燃空间中存在预混气体处于可燃极限以上,那么该气体就会被点燃。该燃烧的气体又成为新的火源,点燃相邻的可燃气,以此循环不断向前传播。

图3(d)中,火焰在184 ms 左右到达泄压口,大量预混气体从泄压口涌出,并在外发生剧烈反应,产生明亮火焰,直到反应结束。相比于图3(b)与图3(c),火焰从274 ms 开始直到427 ms 到达喷头位置,火焰反应剧烈程度明显较低,火焰呈现出昏暗状态,之后逐渐趋于熄灭。可以看出图3(c)中,242~302 ms内火焰在管道内的传播较弱,这是因为管道内大量预混气体泄出,甲烷浓度降低,这有利于火焰的阻爆。喷气压力0.5 MPa 情况下成功阻爆。阻爆成功的原因是:喷出的氮气压力较大,对喷头附近管道内预混气体稀释充分,火焰到达喷头前,喷头所在断面的预混气被完全驱离和稀释到可燃极限以下,形成完整的氮气阻断面,当火焰到达喷头附近时,氮气形成的阻断面阻止了火焰向喷头左侧的传播,火焰便于喷头处停止传播、熄灭。

对比图2 与图3(d)氮气压力都是0.5 MPa,可以发现,图2 中:爆炸火焰在到达管道左端时呈现明亮状态且充满整个管道,明显未能成功阻爆,图3(d)中火焰熄灭于喷头处,阻爆成功。当喷头位置离左端更近、泄压口更远时,对爆炸的阻隔效果越好。原因有两点:一是,喷头离泄压口越远,火焰到达喷头所需时间越长,氮气对预混气体稀释也越充分;二是,喷头离泄压口越近,喷出的氮气就越容易从泄压口流出,减弱了对管道内预混气体稀释作用。

表 2 单喷头距泄压口35 cm 的爆炸传播特征表Table 2 Spread characteristics of the flame while single nozzle 35 cm away from the vent

对比表1、表2 可知:喷气压力0.1、0.2、0.3、0.4、0.5 MPa 下,单喷头距泄压口20 cm 和单喷头距泄压口35 cm,爆炸火焰到达泄压口位置时刻分别为162、163、169、166 和162 ms 以及170、171、172、182 和184 ms。两者到达泄压口时刻相近,相差10 ms 左右。同样,两者到达喷头位置时刻分别为179、196、192、200 和201 ms 以及382、394、405、419 和397 ms,两喷头位置相距15 cm,相同压力下两者到达喷头位置时间差距分别为203、208、213、219、和196 ms。可以看出在减速作用下,适当延后喷头的布置,火焰到达喷头的时间大大延迟,就会有更多氮气喷出对管道内预混气体进行稀释,这有利于阻爆。从火焰到达前的氮气喷出量来看,表1 中0.5 MPa 下的氮气量为0.854 L,表2 中0.5 MPa 下为2.080 L,后者远大于前者。喷头距离泄压口越远,爆炸火焰到达时间就越长,因此,在爆炸火焰到达前,喷气时间越长喷气量就越大,对预混气的稀释驱离就越充分,阻爆效果也越好。另外,单喷头距泄压口35 cm 比单喷头距泄压口20 cm 位置更远,从泄压口涌出的氮气相对更少,管道内存留的氮气就会更多,对预混气体的稀释也就更充分,这也有利于阻爆。

3.3 双喷头时的火焰传播

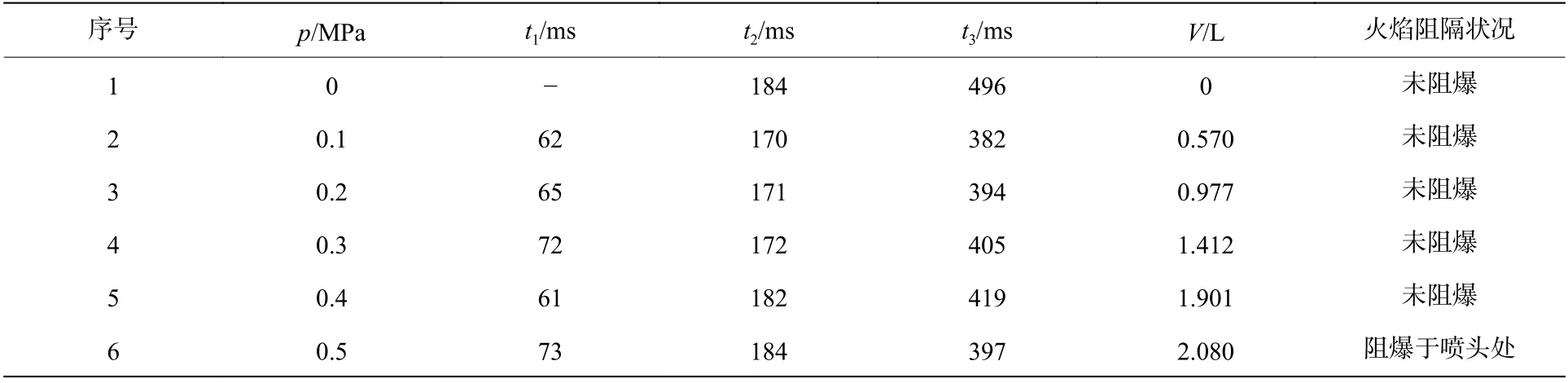

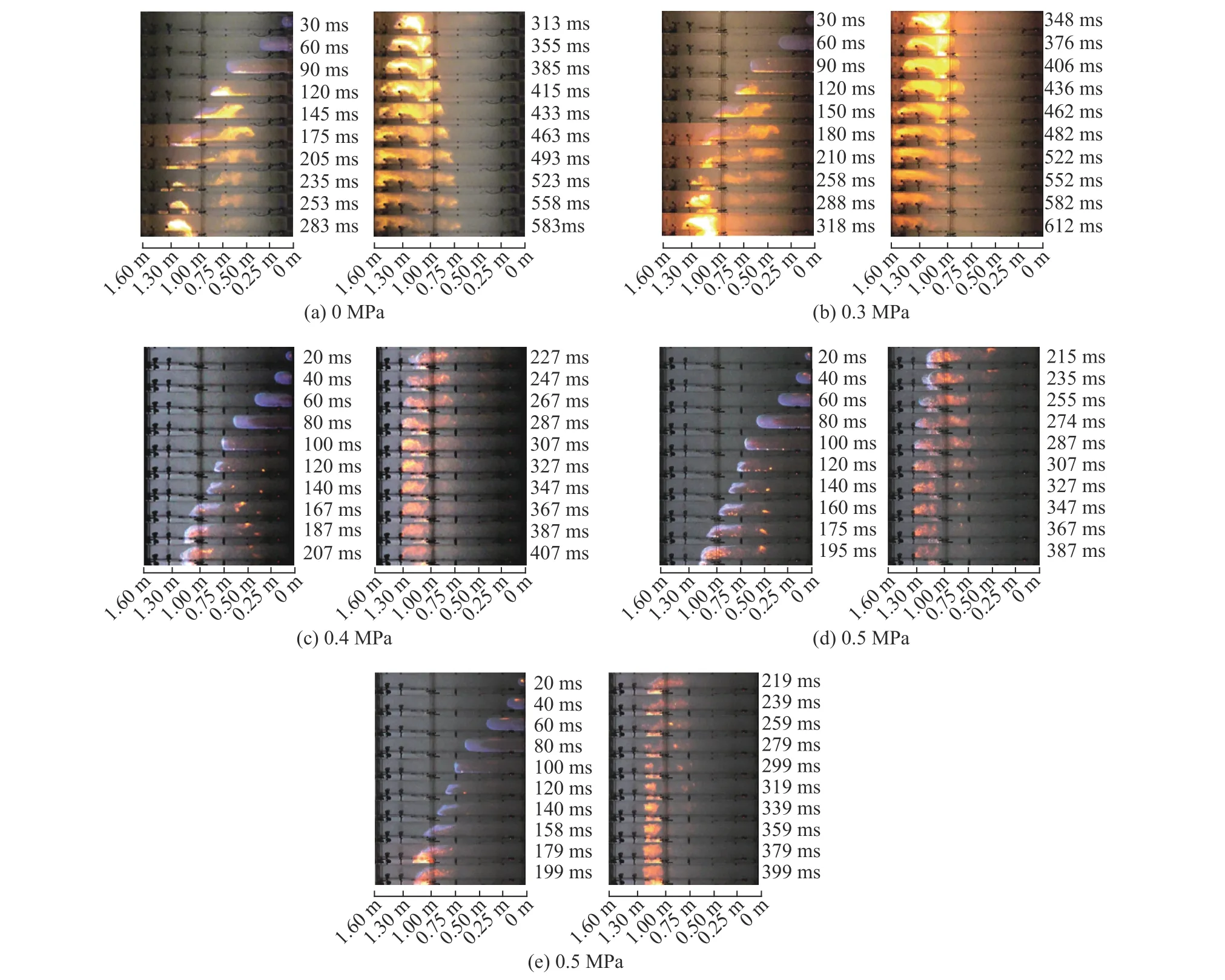

管道下表面设置双喷头,喷头距泄压口分别为20 和35 cm。爆炸火焰从管道右端向左传播,爆炸发生时系统控制电磁阀打开喷出氮气,图4(a)~(e)中,左右两喷头喷气压力相同,喷气压力分别为0.1、0.2、0.3、0.4、0.5 MPa,图片右端的数字为火焰到达该位置时的时刻,图片的两端即为管道的两端,图片下方刻度为管道长度,泄压口中心在刻度尺1.15 m 处,两个喷头位置刻度分别为1.5 和1.35m。图4(a)和(b)组相邻两张图片间隔30 ms,图4(c)~(e)组相邻两张图片间隔20 ms,部分火焰到达泄压口、喷头、管道左端图片与相邻图片间隔不为20 或30 ms。图4(a)、(b)两组示踪剂为粉笔,其他组为墨水,爆炸火焰遇到粉尘颗粒时会发生较强的散射,因此图片效果稍有差别,但示踪剂的不同对实验结果无影响。

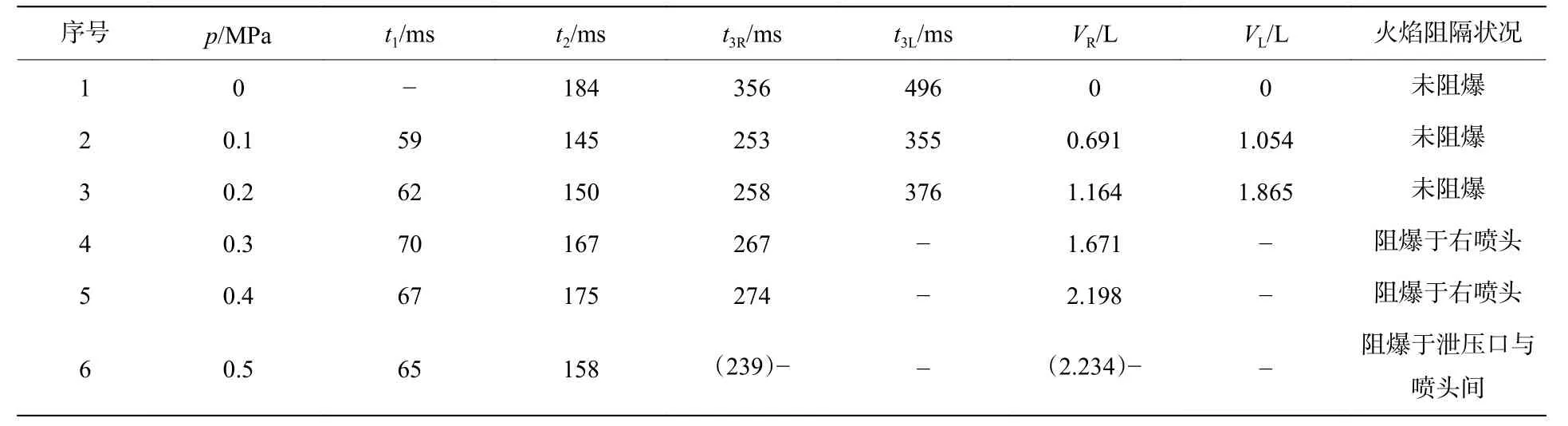

由图4 可以看出在喷气压力0.1、0.2 MPa 情况下未能阻爆,火焰穿过喷头到达管道左端。在喷气压力0.3、0.4 MPa 情况下,火焰熄灭于右喷头处,实现阻爆。在喷气压力0.5 MPa 情况下,火焰熄灭于泄压口与喷头中间,同样实现阻爆。

图 4 双喷头下的爆炸火焰图像Fig. 4 Explosion flame images with double nozzle

图4(a)中预混气体被点燃,气体膨胀,火焰加速向左传播,在145 ms 左右时到达泄压口,并在泄压口外发生剧烈反应,并产生明亮火焰,爆炸火焰在经过泄压口和喷头附近时,速度明显下降,为稀释预混气体争取了更多时间。接着火焰继续向左传播,在205 ms 左右时少量火焰零星分布于泄压口与右喷头之间(管道外表面火焰是经泄压口涌出的火焰),在253 ms 火焰到达右喷头处时,爆炸火焰头部再次充满整个管道,这是因为爆炸具有剧烈性和空间性,只要空间内还存在可燃极限以上的气体,爆炸火焰便能继续反应并向前传播。接着火焰继续向左传播,并于433 ms 到达管道左端,喷气压力0.1 MPa 下未能阻爆,图4(b)中火焰传播状况与图4(a)类似,火焰到达管道左端,未能成功阻爆。

图4(c)中火焰在167 ms 到达泄压口,因为爆炸压力总是先于爆炸火焰前产生,冲击波在爆炸火焰到达前将泄压口薄膜冲破,氮气对管道内预混气体进行稀释的同时,大量预混气体经泄压口涌出,在泄压口外发生剧烈反应,并伴随有明亮火焰。管道内甲烷和氧气浓度迅速下降,但并未降到可燃极限以下,爆炸火焰便继续向左传播。图4(c)相比于图4(a)~4(b)火焰亮度明显下降,火焰在267 ms 到达右喷头位置,并不再向前传播,阻爆成功原因是因为在0.3 MPa 下,火焰传播速度较慢,氮气喷出时间和量较大,对管道内预混气体稀释较为充分,预混气体浓度达到可燃极限以下,火焰不能继续向左传播。

图4(d)和4(e)与图4(c)反应过程类似。图4(d)火焰在274 ms 左右到达喷头处,并停止向前传播。图4(e)火焰在158 ms 到达泄压口处,之后继续向左传播,并在泄压口与喷头之间停止传播。

双喷头下0.3 MPa 就能够阻爆,而单喷头距泄压口35 cm 下0.5 MPa 才能够阻爆,双喷头阻爆效果明显优于单喷头。这是因为双喷头喷出氮气形成的抑制窒息区范围更大,而单喷头喷出氮气形成的抑制窒息区范围相对很小。阻爆成功的关键在于爆炸火焰到达喷头处时,氮气能否将喷头附近预混气体充分稀释到可燃极限以下,从而不被火焰点燃。爆炸传播形成高速的横向火焰流,当氮气抑制窒息区较小时,横向火焰流就有可能穿过窒息区而点燃后部预混可燃气,从而阻爆失败。在单喷头下就需要更大的氮气压力,喷出更多氮气才能实现阻爆。双喷头下形成一个较大范围的氮气抑制窒息区,横向火焰流就更难以穿过窒息区,从而需要较小的氮气压力,喷出较少的氮气就可以实现阻爆。

由于爆炸气流的横向流动,所喷出的氮气并不能一直积聚于喷头位置,也会流动离开,氮气抑制区域受横向流动影响越小,喷头附近氮气含量越多、阻爆效果越好。表3 中0.3 MPa 下火焰到右喷头时氮气喷出量1.671 L 能阻爆,而0.2 MPa 下火焰到左喷头时氮气喷出量1.865 L 却不能阻爆,说明氮气喷出量不是阻爆的唯一和绝对标准。氮气的喷出强度(即流率)是影响阻爆的另一个重要因素。在0.3 MPa下氮气的喷出强度大,单位时间内能聚集在喷头附近抑制区内的氮气量多,从而有利于稀释预混气,阻隔爆炸火焰传播。在0.2 MPa 下氮气的喷出强度相对小,单位时间内能聚集在喷头附近抑制区内的氮气量相对少,从而不利于稀释预混气和阻隔爆炸火焰传播。

表 3 双喷头下的爆炸传播特征表Table 3 The characteristics of explosion spread when double nozzle used

表3 中0.3 MPa 下双喷头氮气总喷出量1.671 L 能阻爆,表2 中0.4 MPa 下单喷头氮气总喷出量1.901 L 却不能阻爆,说明双喷头的大抑制区比单喷头的小抑制区更有利于实现阻爆。氮气喷出需要形成一个阻隔气幕以实现阻爆,但爆炸传播是横向传播的,会冲散氮气,从而削弱阻隔气幕的形成。在单喷头喷气下,氮气幕区域小,在横向气流的冲散作用下需要更大的流量才能达到阻隔的效果。在双喷头喷气下,形成了一个更大范围的氮气幕区域,受横向气流的影响相对要小,因此较小的流量就能达到阻隔的效果,更易于对爆炸反应进行抑制窒息。所以双喷头下需要较低氮气压力、较小氮气喷出量就可以成功阻爆。

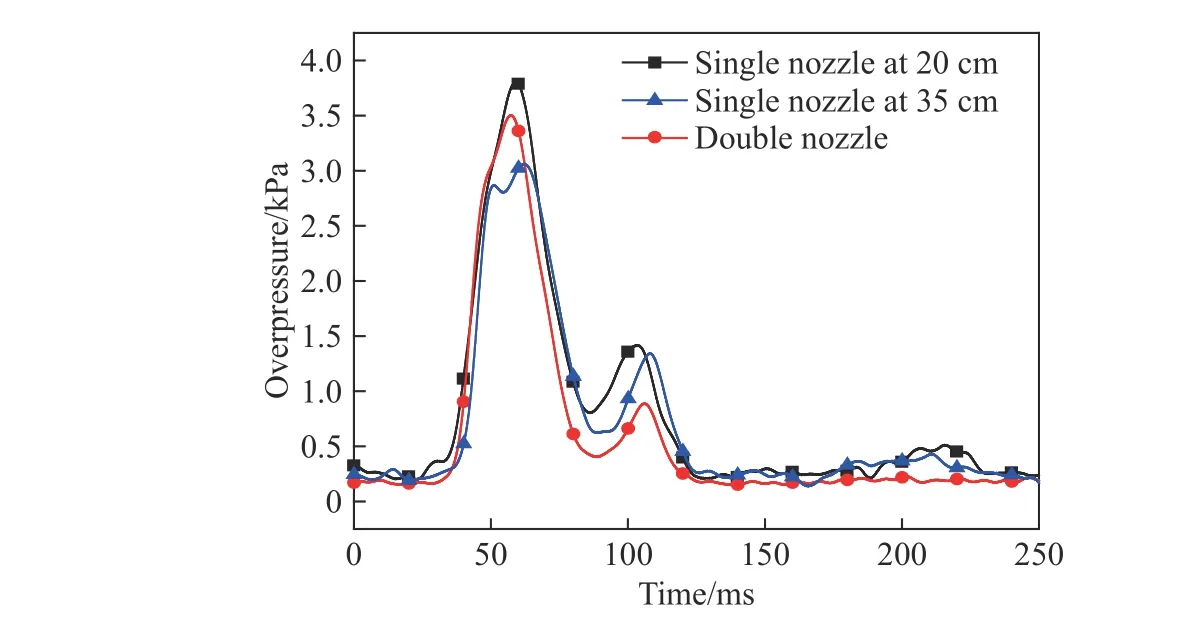

3.4 爆炸超压变化

实验中同时进行爆炸超压数据采集,以了解压力变化情况。喷气压力0.5 MPa 下,单喷头距泄压口20 cm 喷气、单喷头距泄压口35 cm 喷气和双喷头喷气的超压曲线如图5 所示。

由图5 能够清晰看出,爆炸发生后,向CH4/Air 预混气中喷入氮气,爆炸压力曲线呈现清晰的“双峰”构造。造成此现象的原因为:在爆炸的早期过程中,管道左端和泄压口PVC 薄膜未破裂,但因爆炸产生的高温使管道内气体扩张、压力升高;而后造成泄压口膜破碎后,管道内部分气体溢出,压力下落,造成第一峰值。爆炸火焰到达泄压口时,与管道外新鲜空气相遇,爆炸火焰面积不断扩大、亮度增强,爆炸超压迅速上升,从而形成第二峰值。在管道超压变化中,第二峰值变化较为明显,单喷头距泄压口20 cm、单喷头距泄压口35 cm、双喷头的第二峰值大小依次为:1.37、1.29、0.88 kPa。

图 5 0.5 MPa 下喷头不同布置的爆炸超压Fig. 5 Explosion overpressure at 0.5 MPa with different nozzle arrangement

单喷头距泄压口20 cm 时,喷头距离泄压口较近,氮气更容易从泄压口泄出,管道内的氮气相对来说更少,对爆炸的抑制作用较低,因此第二超压峰值较高。单喷头距泄压口35 cm 时,喷头距离泄压口较远,因为喷头处压力大于泄压口处压力,氮气逆着爆炸火焰传播方向流出泄压口,氮气在管道内逆流趋于更大,管道内氮气更多,有利于稀释预混气体和降温,对爆炸的抑制作用较高,所以第二超压峰值小于单喷头距泄压口20 cm。双喷头时,氮气喷射量最多,氮气抑制窒息区域最大,对爆炸的抑制作用最好,第二超压峰值最低。第二超压峰值从大到小顺序依次为单喷头距泄压口20 cm、单喷头距泄压口35 cm、双喷头。

4 结 论

(1)单喷头距泄压口20 cm 喷氮气时,喷气压力为0.1~0.5 MPa 均未能阻爆。单喷头距泄压口35 cm 喷氮气时,喷气压力0.1~0.4 MPa 未能阻爆,而0.5 MPa 下成功阻爆。双喷头同时喷氮气时,喷气压力0.1 和0.2 MPa 下未能阻爆,而0.3 到0.5 MPa 均成功阻爆。因此氮气喷出作为阻爆剂能够实现对爆炸火焰的传播阻隔。

(2)在爆炸火焰传播到达前,喷头附近氮气量越多,越有利于对预混可燃气进行充分的驱离稀释,越易于阻爆。对于单喷头喷氮气,当喷头距泄压口较远时,爆炸火焰需要更多的时间才传播到喷头处,从而有更多的时间喷出氮气,氮气的总量也就更大,更有利于实现阻爆。由于存在爆炸传播气流对氮气的冲散作用,因此氮气喷出强度(流率)也是影响阻爆的一个重要参数。

(3)双喷头喷氮气可以形成一个较大的抑制窒息区,有利于对爆炸反应进行抑制。同时大的抑制区受横向流动气流的冲散作用影响较小,喷头附近区域存留的氮气更多,因此相对于单喷头,双喷头下需要较低氮气压力,较小的氮气总量就可实现阻爆。

(4)在喷气压力0.5 MPa 情况下,不同喷头布置下的阻爆能力和超压峰值变化趋势相同,阻爆能力越强的喷头布置实验,其爆炸超压越低。