固体推进剂连续混合工艺参数控制与工程优化*

2020-05-13朱艳明胡润芝王艳辉张力恒

朱艳明,吕 端,胡润芝,王艳辉,张力恒

(西安航天化学动力有限公司,西安 710025)

0 引言

美国在20世纪60年代开始探索用连续混合工艺生产固体推进剂,Aerojet公司先后开发了UK-100、UK-150、UK-200、UK-400 等Ko-Kneader连续混合机,90年代成功用于北极星发动机和ASRM推进剂生产。20世纪80年代中期,法国SNPE公司开始复合固体推进剂连续生产工艺的开发,Herakles公司逐步使双螺杆混合机设备工业化,2005年建成了50~300 kg/h产能的双螺杆连续混合试验设备。目前,欧洲航天局已确定在未来新一代运载火箭阿里安-6和织女星后续改进型上采用双螺杆连续混合工艺[1-2]。此外,国外的固体发动机装药工艺生产线,如美国Aerojet Rocketdyne公司的Sacramento工厂、Camden工厂以及欧洲Regulus公司的UPG装药厂,大量应用自动化控制和在线监测技术,可对固体推进剂装药生产过程中的关键工艺参数和设备参数实时监测,而且对各项运行参数进行及时记录与配方优化控制,保证产品质量和生产安全[3-4]。国内固体推进剂批次混合工艺及其安全控制技术积累了大量的经验[5-9],主要集中在温度、压力以及扭矩的有效检测及快速响应控制方面。江西航天经纬化工有限公司敖维坚等[8]采用动能矩模型公式,建立了药浆敏感度、混合机大小、装药量、混合机扭矩与转速的因果关系,为预测混合工艺扭矩安全提供了理论依据。湖北航鹏化学动力科技有限责任公司曾庆林等[9]采用红外成像技术、扭矩高速采集技术、安全连锁防差错强化设计和操作追溯技术,对立式混合机系统安全性和可靠性控制进行了技术升级。上述批次混合工艺的经验,对连续混合工艺与装备研究具有较高的参考价值。

尽管国外在基于双螺杆技术的含能材料连续化处理方面的先进经验[10-13]值得借鉴,如连续化处理过程中的加料装置与工艺、压力与温度检测设计等,其螺杆主机的核心元件材料较先进,使得比国内同类设备的转速高、产能大,具有螺杆挠度低、轴向间隙均匀等优点,但所处理复合推进剂粘度低,原材料状态差异大,不适合直接引用。本文通过10 kg/h级试验装置的工艺试验,对所采集的螺杆转速、扭矩、机筒温度、压力以及喂料量等关键工艺参数进行设备适用性与工艺安全性分析,得出工艺参数检测与控制的工程优化途径。

1 双螺杆连续混合工艺试验

1.1 试验装置

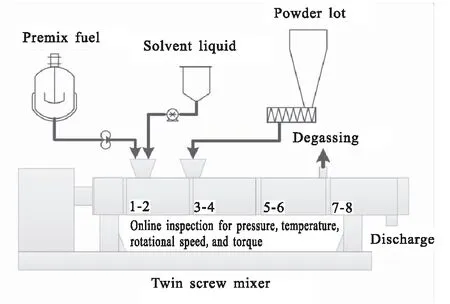

本文所采用的试验装置由加料单元、螺杆主机、液压驱动单元与控制系统组成,连续混合工艺流程如图1所示。试验中将原料分组,并按工艺顺序依次加入到主机;其中,预混料(由粘合剂、键合剂、添加剂与铝粉混合而成)采用蠕动泵连续输送加料,液体料采用精密计量泵加料,粉体采用失重式计量模式连续加料;试验用螺杆结构详见参考文献[14]。

图1 试验机连续混合工艺流程示意图Fig.1 Continuous mixing process flow chart of the pilot test device

试验装置控制系统由PLC进行数据采集、执行机构驱动与安全连锁控制;实时检测的工艺参数包括温度、压力、转速、扭矩与喂料量等;工控机SCADA系统,实现工艺参数实时监控、过程报警和历史数据记录等功能,满足远程操作与数据分析需求。通过控制螺杆转速、扭矩、腔内压力、机筒温度以及喂料量等参数来调整连续混合工艺,验证混合质量和安全。

1.2 试验配方和工艺条件

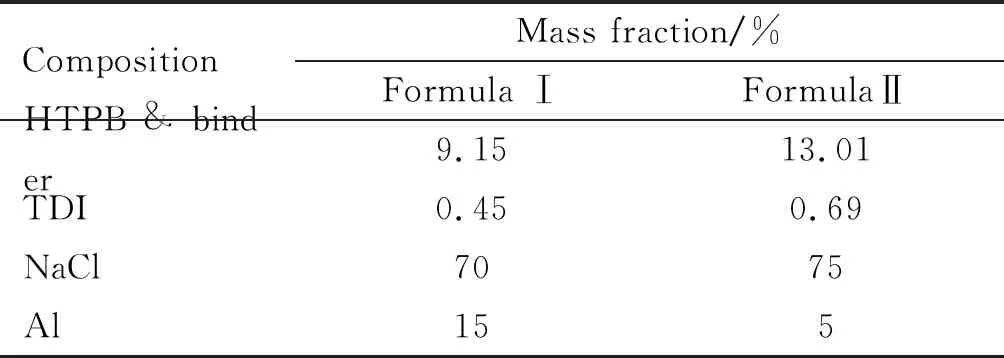

采用双螺杆试验装置进行工艺试验,模拟丁羟推进剂,设计两种固含量分别为85.3%和80.6%的代料配方如表1所示。

表1 代料配方

设备运行的工艺条件如下:

(1)各组分加料精度优于0.5%;

(2)螺杆转速为20~50 r/min;

(3)推进剂药浆温度范围:50 ℃;

(4)温度控制精度:±2 ℃。

2 工艺参数数据分析

2.1 转速与扭矩

与民用螺杆机相似,螺杆转速受限于螺杆间隙、构型以及物料粘度,且与剪切速率呈线性关系,直接与剪切应力和扭矩相关。因此转速是影响双螺杆混合均匀性、关系产品质量的关键参数。另一方面,在固体推进剂连续混合工艺研究中,要求转速不能超过含能氧化剂的摩擦感度要求,或螺杆施加的粘性剪切热载荷不能太高,同时要求不同转速条件下,都能使粘合剂和填料间达到最佳相互作用所需的剪切力,因此转速与扭矩的稳定控制也是保证工艺安全性的关键。

本试验过程为饥饿喂料模式,试验装置的螺杆主机为液压驱动、双支撑结构,出料口常压状态。转速检测是在螺杆输出轴侧安装编码器直接检测实际的转速;扭矩是液压设备内部换算取值。

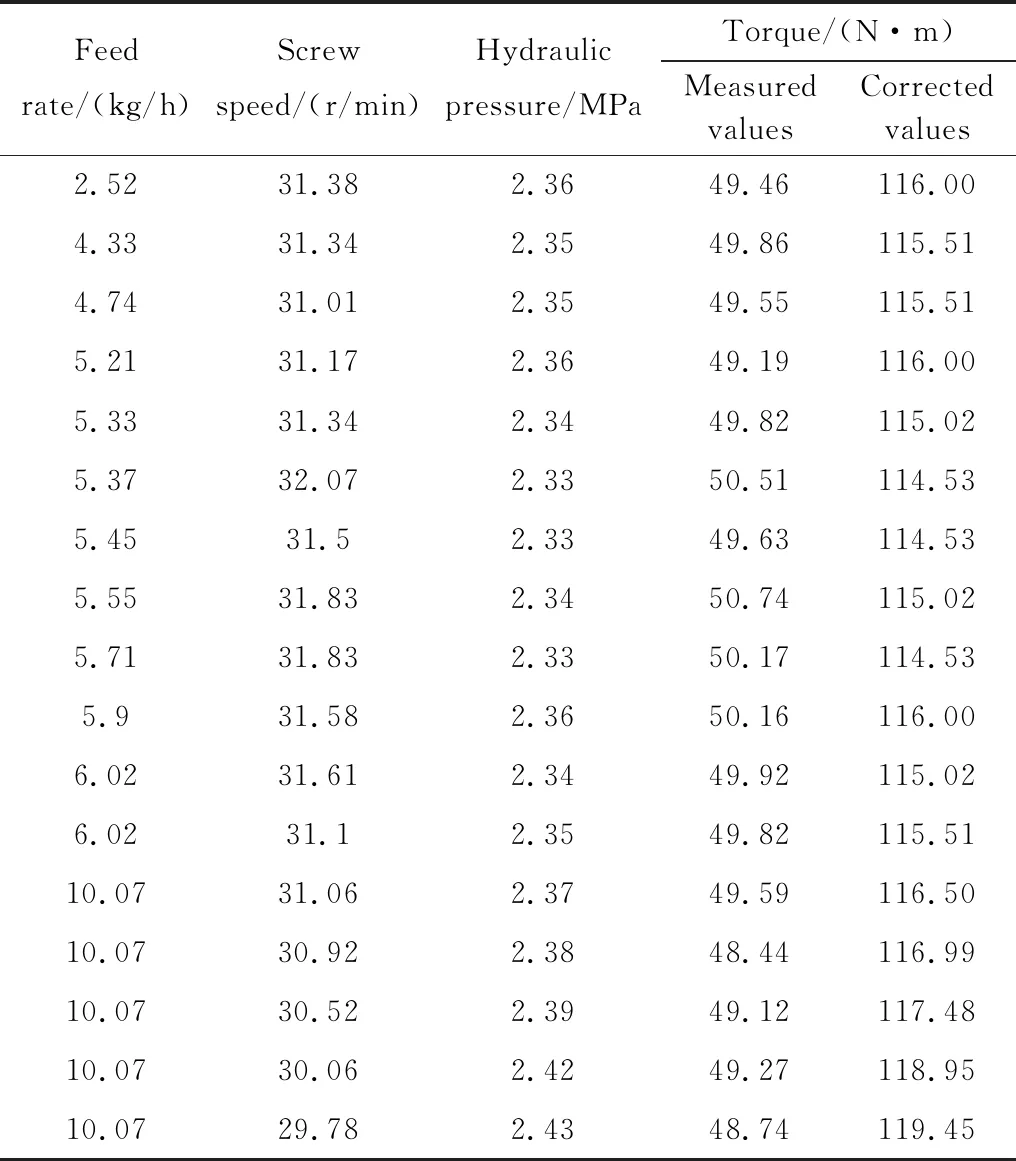

首先,考察不同喂料量对转速与扭矩的影响。选择配方Ⅱ,转速设定值为30 r/min,在不断增大喂料量的过程中转速设定值不变,实际转速与扭矩的变化如表2所示。由表2可见,随着喂料量的增大,转速降低约1.5 r/min,同时试验装置的“实测扭矩”也存在小幅度降低,而旋转油压上升。试验装置采用比例变量泵驱动油马达,从而带动螺杆旋转,因此随着喂料量增大,即负载增大,使油马达进出口压差增大,产生油路内泄,导致转速有所降低。然而,负载增大与“实测扭矩”降低、旋转油压上升之间存在矛盾。根据能量守恒定律,重新进行扭矩计算。液压马达输入的液压能等于螺杆转动输出机械能,则液压马达输出的平均扭矩计算公式如下:

M=pQη/ω

(1)

式中M为液压马达输出平均扭矩;p为液压马达进出口压力差;Q为液压马达的流量;η为液压马达的总效率;ω为液压马达的角速度。

由式(1)计算得到表2中的计算扭矩值,扭矩随喂料量增大而增大。因此,改正为“计算扭矩值”来进行数据分析。

表2 定转速条件下喂料量变化对扭矩的影响

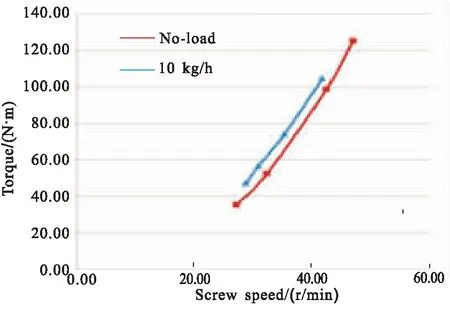

其次,考察不同转速对扭矩的影响。从上述转速分析可知,本试验装置转速随喂料量增加而小幅降低,通过调节变量泵对转速进行补偿,保证实际转速稳定在设定值。转速补偿后,对比空载和10 kg/h喂料量条件下,不同转速条件下扭矩的变化,如图2所示。

图2 不同转速控制条件下扭矩变化曲线Fig.2 Torque curves under different screw speed

由此可知,扭矩随转速的增加而增大,随喂料量的增加而增大。因此在固定喂料量工艺条件下,可以通过混合均匀性选择最佳转速条件,确定负载实际需要扭矩,进而关联药浆临界摩擦感度预测的最大扭矩值,建立扭矩安全连锁控制回路。此外,无论驱动系统的执行机构如何配置,都需要在转速控制回路设计中,建立稳定的转速响应,来保证工艺一致性。

2.2 温度与压力

本文试验装置采用调节各机筒温度间接控制物料温度,并在螺杆的4区和7区捏合段配置腔内温度与压力检测。

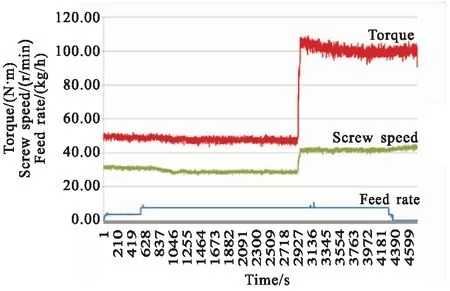

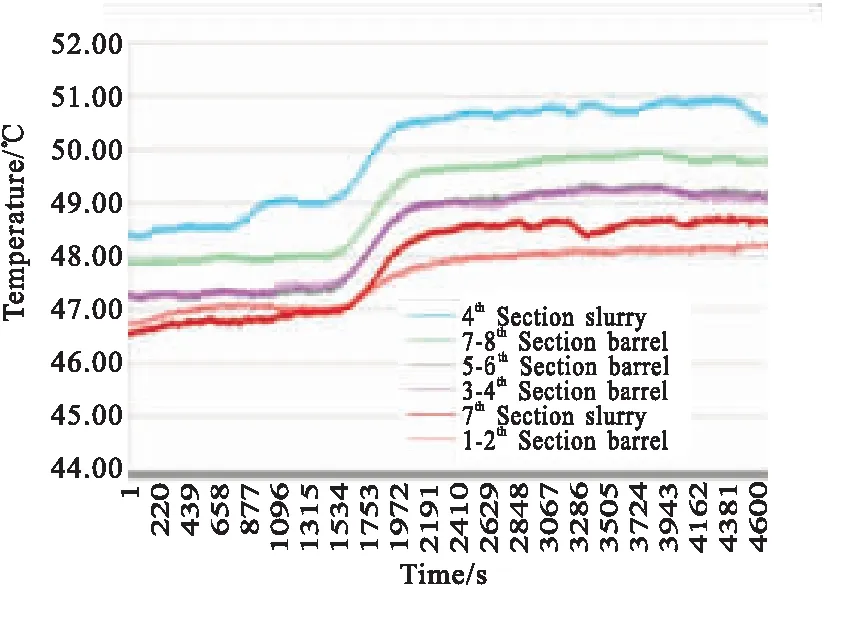

首先,考察单个配方在不同转速、不同喂料量条件下捏合区的温度与压力变化。选择配方Ⅱ,预混料温度30 ℃、粉料为常温、机筒保温水温度为50 ℃、工房环境温度为20 ℃。试验中工艺参数调节随时间变化的曲线如图3~图5所示。

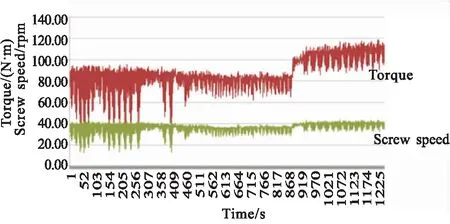

图3 转速/扭矩/喂料量检测实时曲线Fig.3 Real-time inspecting curves of screw speed, torque and feed rate

图4 熔温与机筒温度检测实时曲线Fig.4 Real-time inspecting curves of melting & barrel temperature

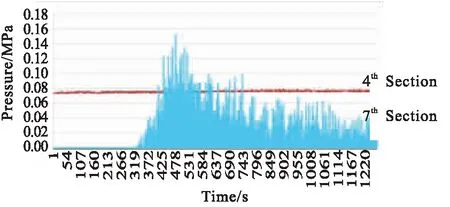

图5 捏合段压力检测实时曲线Fig.5 Real-time inspecting curves of pressure in kneading section

图3中,起始转速设定为30 r/min,喂料量从零增加为6 kg/h,8 min后增加至10 kg/h。通过时间轴对应前8 min内,螺杆转速、扭矩均无明显变化。运行50 min,采样完成后,将转速设定值提高至40 r/min,喂料量不变,此时扭矩增大。

图4中,各组分在4区捏合段受剪切力最大,摩擦生热使该段熔温(即药浆温度)最高,比该段机筒温度高1~2 ℃;7区物料已经混合均匀,无摩擦生热,仅受热传递效率影响,该段熔温比机筒温度低0.5 ℃;各区机筒温度无明显变化,起始段1-2区温度最低,出料段7-8区温度最高,主要是物料在机筒段内的停留时间不同导致。运行稳定后,为提高出料药浆温度,将机筒保温温度调整为52 ℃,各机筒温度和药浆温度变化趋势保持一致。从图3和图4的时间轴对应可知,喂料量和转速变化对熔温的影响不大。因此,连续混合过程中,由于物料停留时间短,转速和喂料量对药浆温度的影响可忽略;4区熔温变化直接反应物料所受剪切热影响,故将其设置为安全预警与停机连锁控制点。

图5中, 4区压力变化随捏合元件在检测点旋转的间隙变化而规律变化;随着物料被混合均匀,输送到7区时,压力基本保持不变。机筒内压力峰值或突变发生在喂料量和转速变化时刻的4区捏合段,喂料量、转速和温度对第二个捏合段的压力影响可忽略不计。

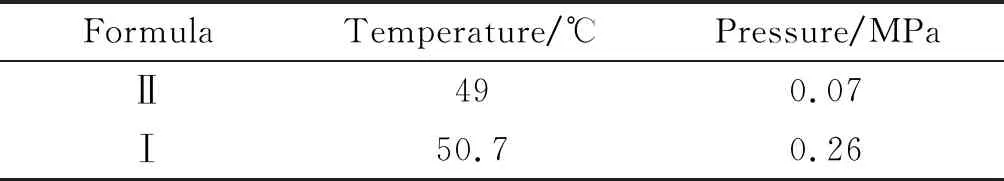

其次,考查不同配方对捏合段温度和压力的影响。相同机筒保温条件,相同喂料量,相同转速条件,不同配方混合过程4区捏合段的温度与压力均值对比如表3所示。由表3可知,饥饿喂料条件下,捏合段温度和压力随配方固含量增大而升高,即捏合温度和压力受配方影响大。

表3 捏合段温度、压力测试

2.3 全过程数据分析

采用“航天工业行业标准”QJ 913A—1995和QJ 917A—1997测试成品药浆,Al含量相对误差小于等于3%、密度偏差小于±0.05 g/cm3,作为混合均匀性和一致性评价标准。选取试验最优结果,并根据2.1节和2.2节结论,对配方Ⅰ的试验数据进行全过程分析。加入粉料开始,20 min内扭矩、转速及捏合压力随时间变化的曲线图6和图7所示。

图6 转速、扭矩监测实时曲线Fig.6 Real-time inspecting curves of screw speed and torque

图7 捏合段压力实时曲线Fig.7 Real-time inpecting curves of pressure during kneading stage

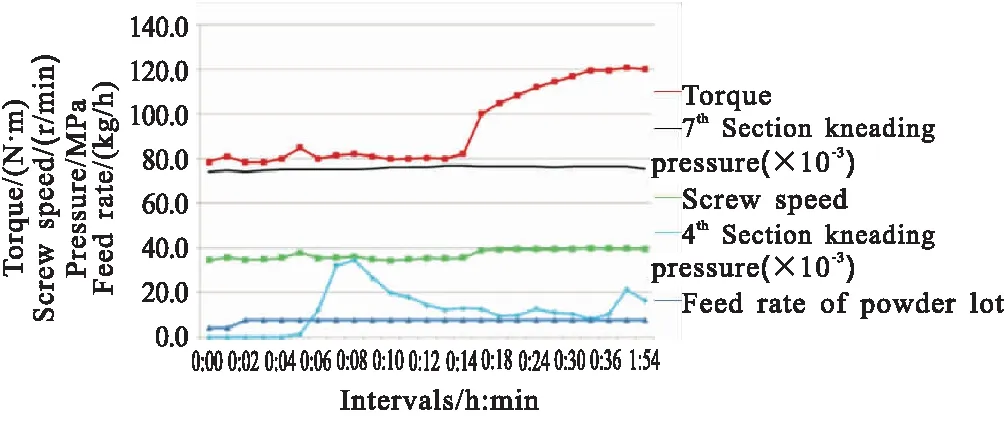

从粉料连续加料开始计时(即起始时间),按与起始时间间隔进行图6和图7的工艺参数特征取值,特征曲线如图8所示。

图8 工艺参数变化区间特征曲线Fig.8 Characteristic curves of process parameter variation interval

图8中,通过在喂料量增加时刻4区压力产生峰值可知,物料从入口到4区捏合段的停留时间为3~5 min,到出料口的停留时间约为15 min。此后,螺杆扭矩到达最大稳态值。

因此,在安全连锁设计中,需要根据不同配方和不同喂料量细化扭矩和主捏合段腔内压力安全阈值来建立随工艺变化的连锁关系,从而实现连续混合均匀性和安全性的有效控制。此外,数据分析可给出物料停留时间,为优化工艺与螺杆设计提供依据。

4区捏合压力在图5与图7存在差异,主要是图5中小量程非标定制传感器存在0.078 MPa的温漂导致。

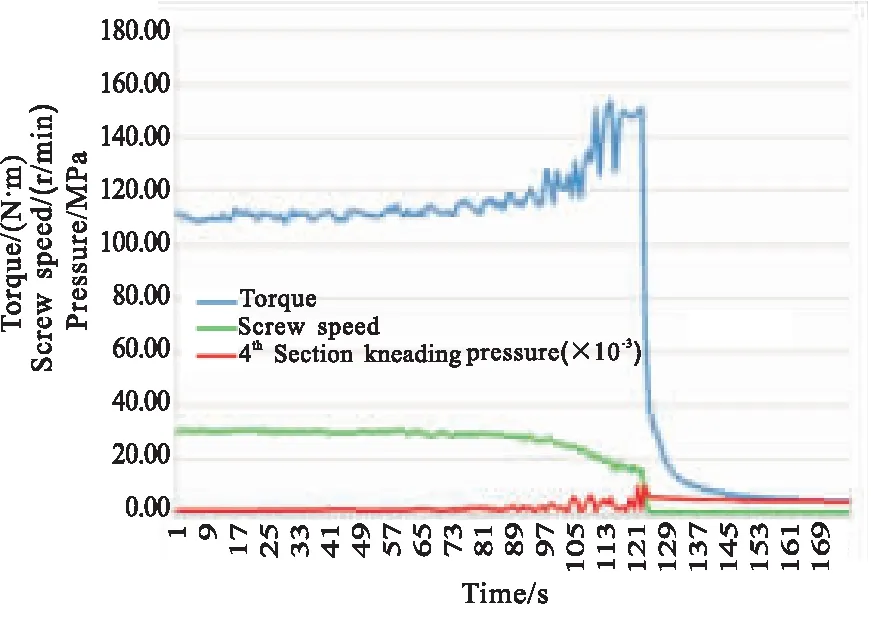

2.4 异常情况工艺参数分析

试验中出现堵料,造成4区压力报警停机,此时,压力、转速、扭矩变化如图9所示。可见,在4区压力升高过程,即负载增大过程,螺杆转速持续降低,压力超过报警值的同时扭矩达到最大值,设备自动停机。参考民用双螺杆挤出机,为获得更稳定的转速控制,若螺杆采用电机直接驱动,转速不随负载变化,扭矩与压力升高速度会更快,需要更灵敏的压力、扭矩和转速报警机制,来保证运行安全性。

图9 异常停机时的扭矩/转速/熔压曲线Fig.9 Real-time curves of screw speed, torque and kneading pressure under abnormal shutdown

3 结论

通过饥饿喂料条件下的工艺参数控制及试验数据分析,得出如下结论:

(1)连续混合机扭矩随负载、转速增大;液压驱动特性导致负载增大转速降低,有利于避免负载异常时扭矩急剧增大,具有一定的安全性。

(2)连续混合工艺中物料停留时间短,且在制量小,转速与喂料量的变化对药浆温度的影响可以忽略。

(3)起始捏合段温度和压力受配方影响大,随配方固含量增大而升高。

根据以上结论,面向连续混合工艺放大,在混合装备工程设计中,工艺参数可从以下几方面进行优化:

(1)连续混合捏合段的熔压(即物料在捏合块端部与机筒之间的压强)直接与剪切应力相关,随负载变化敏感,是安全控制的关键,需要根据配方和螺杆构型,对应物料摩擦感度,确定不同的熔体压力安全阈值,建立随动控制来提高安全连锁报警的灵敏度。

(2)系统设计需要建立包括设备参数、工艺参数(粘度、固含量等)、质量检测参数在内的工艺过程全覆盖在线检测和信息记录,保证数据分析的信息完整性,从而提供可靠的工艺重复性验证依据。