布氏硬度试验误差来源分析及控制方法

2020-05-12毕文婕王坤朋曹福民樊建华

毕文婕,王坤朋,曹福民,樊建华

(沧州市产品质量监督检验所,河北 沧州 061001)

布氏硬度试验是评价金属材料抵抗局部塑性变形能力的一种常用方法,其原理是把规定直径的硬质合金球以一定试验力F 压入所测材料表面,保持规定时间后,测量压痕直径d。布氏硬度与试验力除以压痕表面积S的商成正比。

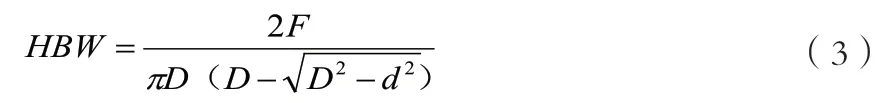

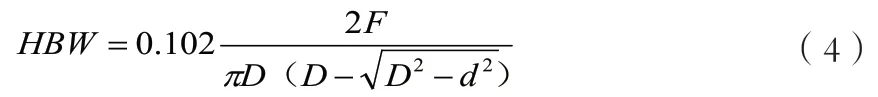

式中,F 为试验力,单位kgf;S 为压痕表面积,单位mm2;h 为压痕深度;D 为压球直径,单位mm。

代入式(1),可得:

将试验力单位的千克力换算成牛顿,式(3)变形为:

式(4)为布氏硬度值计算公式。其中,D 为压头直径,单位mm;d 为压痕平均直径,单位mm;F 为试验力,单位N。

实验室通常使用标准硬度块对硬度计进行期间核查和质量控制。在进行实验室质量控制时,当发现硬度块测量值与标定值之差超过GB/T 231.2-2012 中要求示值最大允差,可以判定为结果不满意,需要对硬度试验进行误差分析并采取措施。

我们实验室在一次使用布氏硬度块内控样进行质控时,硬度标定值为292HBW10/3000,标准要求大于225HBW 硬度计示值最大允差为±2%,实测值为285HBW,实测值与标定值之差超过了示值最大允差,可以判定此次质控结果不满意,需要对试验设备进行期间核查,分析试验误差来源。

试验误差可以分为随机误差、系统误差和粗大误差。随机误差无法消除,只能通过多次测量去减小。对于布氏硬度试验,系统误差主要包括试验力误差、压头直径偏差和压痕直径测量误差。粗大误差是由于人员失误引起的数据失实。试验过程应严格按照标准操作,避免出现粗大误差。根据式(4),可以发现影响硬度值计算结果的分量分别是:压头直径D、压痕直径d、试验力F,我们分析试验误差来源,也主要关注这三个因素。

1 试验力误差

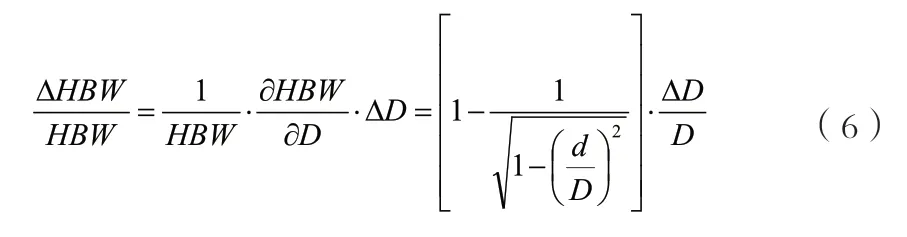

对式(3)微分,可得到

可以看出,布氏硬度值相对误差等于试验力相对误差。GB/T 231.2-2012 标准中规定,布氏硬度计试验力最大允差为±1%。通常使用标准测力仪对试验力进行测量,如果实测值与标准值之差超过最大允差,则需要对试验力进行校正。一般通过调节游码和杠杆力臂长度校正试验力。本次试验类型选用HBW 10/3000,试验力标准值为29420N,实测值为29550N,试验力误差为0.44%,符合GB/T 231.2-2012 标准要求,试验力合格,试验力误差引起的硬度值相对偏差为0.44%。

2 压头直径误差

对式(3)微分,可得到

对压球直径的核查需要从三个不同方向对压球进行测量,如果测量误差大于GB/T 231.2-2012 标准要求,则需要对压球进行更换。我们对10mm 压球直径进行测量,三个方向测量值分别为9.999mm、9.998mm、9.998mm。GB/T 231.2-2012 标 准 要 求 对于10mm 压球允差为±0.005mm。因此,试验所用压球直径偏差符合标准要求。经核查,压球直径合格。对于标准值为290HBW10/3000 的标准硬度块压痕直径为3.5667mm,压球直径标准值10mm,压球直径偏差0.02%,代入式(3),求得压球直径偏差引起的对硬度值相对偏差为0.0014%。

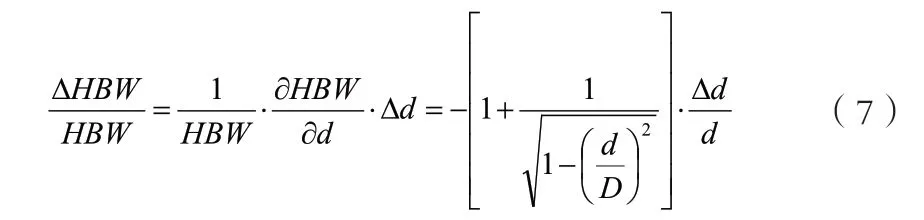

3 压痕直径测量装置误差

对式(3)微分,可得到

压痕直径测量装置原理与读数显微镜相同,可使用读数显微镜的核查方法对准确度进行核查。使用标准刻线尺作为标准器,在0 ~6mm 范围内进行核查,测量其相对误差。此次压痕直径测量装置核查结果见表1。

根据表1 数据,以L 为横坐标, ∆L 为纵坐标,将数据拟合成一条曲线,见图1。

图1

由表1 可知,压痕直径装置绝对误差 ∆L 随测量长度L 的增加而增大,而相对误差 WL随测量长度L 增加而减小。

GB/T 231.2-2012 要求压痕直径测量装置最大允差为±0.5%,经核查在0 ~6mm 范围内各点相对误差均符合要求,压痕直径测量装置合格。压痕直径为3.5667mm,由表1 可知其相对误差为0.27%,代入式(7),可求得压痕直径测量装置引入偏差为0.54%。

如果核查结果超过标准要求,则需对设备进行维修或者对数值进行修正。对测量数值可利用标准曲线进行修正。以标准值L 为横坐标,绝对误差 ∆ L为纵坐标,将各测量点拟合成一条曲线。当对某长度进行测量读数为 L1,通过 L - ∆L曲线查得 L1的绝对误差值 ∆ L1,修正后数值应为

4 人员误差

人员误差对压痕直径测量结果影响最大,会引入瞄准和读数误差。同一设备测量同一压痕,不同人员所得结果都会不同。同一人员同一设备多次测量结果也会有差别。可在人眼舒适前提下,适当提高视场亮度来减小人眼分辨力引起的误差。人员误差无法完全消除,通过培训和练习增加经验可减小人员误差。可通过人员监督或人员目光比对的方式对试验操作进行考核,以提高人员水平减小误差。

5 其他因素引起的误差

压球表面粗糙度过大,会在压入过程中增大摩擦力,导致压痕减小硬度升高。标准要求压球表面粗糙度≤0.2µm,应对压球定期进行核查采取防锈保养措施。硬度试验后压痕周围会形成应力区,应力会引起硬度值变化。压痕接近试样边缘,边缘部位支承材料减少,会造成材料抵抗变形能力变差硬度值减小。为了减小压痕周围应力和压痕边缘对硬度值的影响,要求两相邻压痕中心距离不小于压痕直径的3 倍,压痕中心至边缘距离不小于压痕直径的2.5 倍。实验室应制定作业指导书,对压痕之间距离和距边缘距离做出规定,并严格执行。

6 利用标准硬度块对硬度计进行核查

通过对标准硬度块进行硬度试验,计算示值重复性和示值误差,来评价硬度计的准确性和稳定性。我们使用新购置的290HBW10/3000 标准硬度块按标准进行试验,5 个压痕硬度值结果分别为288HBW、288HBW、289HBW、289HBW、290HBW。算数平均值为289HBW。本次试验示值重复性为0.69%,示值误差为-0.34%。示值重复性和示值误差均满足GB/T 231.2-2012 要求,期间核查结果满意。通过对硬度计试验力、压球直径、压痕直径测量装置、示值重复性和示值误差进行期间核查,此硬度计符合GB/T 231.2-2012 标准要求,设备稳定试验结果准确。上次质控结果不满意是由于所用硬度块内控样品赋值不准造成的。通过以上分析可得出,对布氏硬度试验结果影响最大的是压痕直径测量误差和试验力误差。针对布氏硬度试验,我们给出了如下建议。

(1)定期对布氏硬度计进行期间核查,尤其关注试验力和压痕测量装置的核查。如设备日常工作状态良好质控结果满意,可以通过使用标准硬度块进行核查,计算硬度计的示值重复性和示值误差。如核查结果不满意或者接近临界值,就要对硬度计试验力、压球直径和压痕测量装置进行全面核查,分析误差来源。

(2)适当提高压痕测量装置视场亮度,提高视觉分辨力。为了减小人员误差,应加强对视力读数能力培训,并进行人员目光比对,可通过对同一压痕直径测量进行人员比对,也可对标准硬度块上标准压痕直径测量进行人员监督。

(3)根据标准要求制定作业指导书,规范试验操作。

(4)在质控活动中,使用经计量部门校准有证标准物质,杜绝因内控样赋值不准造成质控结果不满意。