论海外施工中如何提高旋挖钻机嵌岩效率

2020-05-12刘宗宝

刘宗宝

(中交第三航务工程局有限公司,浙江 315200)

1 对旋挖钻机嵌岩施工情况进行分析

1.1 工况概述

该项目位于马来西亚吉隆坡市区东南部,共计1557根桩,桩基部分的计划工期为13个月。由当地合作公司Econpile和我方联合实施。本项目最大桩长为55m,嵌岩深度为1.5~8m之间。由于地质条件为花岗岩且嵌岩较深,现场处于居民区,只能白天钻孔,有效作业时间短,因此要求钻机配置数量要多,且工效高。

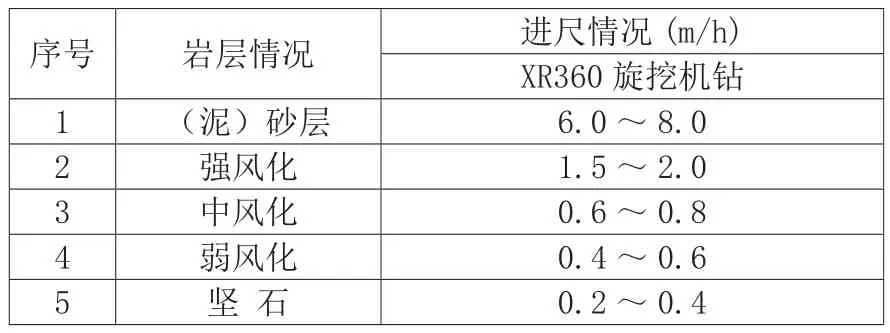

1.2 旋挖钻机对不同岩层嵌岩进尺情况

表1 旋挖钻机对不同岩层进尺情况表

1.3 旋挖钻机目前岩层实际进尺情况

表2 三一重工钻机工效表(以CA3项目工地实际效率为例)

2 分析影响旋挖钻机嵌岩工效的主要因素

目前施工的旋挖钻机大多数以普通地层的施工为主,普通地层施工能够充分显现旋挖钻机施工效率与成孔质量优势。但在进行硬岩施工时,由于旋挖钻机施工以旋转切削运动为主,在其有限的加压载荷下,无法形成对岩层的有效冲击,从而导致旋挖钻机进行硬岩施工中效率低下,而不能真正显示旋挖钻机的成孔优势,下面就影响旋挖钻机嵌岩工效的原因逐一做出分析。

2.1 从岩石破碎入岩机理分析影响旋挖钻机嵌岩钻进效率的因素

2.1.1 岩石破碎形式划分

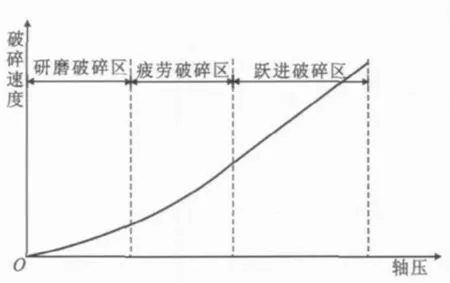

传统岩石破碎理论将岩石随轴压增加而呈现出的不同破碎形式分成3 个分区段:研磨破碎区段-疲劳破碎区段-跃进破碎区段。

图1 不同轴压下岩石破碎的3 个区段

由以上可以得出,一是加压方式:不同形式的加压方式,岩石破碎则有不同的形式。有研磨或疲劳破碎;有跃进式破碎。二是地质条件:不同的地质条件则相应用不同的加压方式;不同硬度的岩石,则应该选用更加合理的转矩和轴压匹配。三是转速变化:钻杆转速快慢之间互相交替变化,则有利于提高对岩石的破碎效率。钻杆转速会在快慢之间交替变化,此时截齿冲击凿削岩面可迅速提高破碎效率。四是岩石强度:当加压力大于岩石的抗压强度极限的30%~50%时,则会呈现出嵌岩最高效的破碎形式—跃进式破碎。五是钻头的使用:不同钻头的交替使用,对嵌岩效果有至关重要的影响。

2.2 通过对旋挖钻机实际工效对比分析查找影响设备嵌岩工效原因

2.2.1 旋挖钻机设备技术能力分析

根据项目实际地质情况,采用SR365RC/SR360RC旋挖钻机施工。SR365RC旋挖钻机的加压系统是采用卷扬加压,其可为钻机提供更大的加压力,能够使钻机钻进普通钻机无法钻进的岩层,另外先进的加压系统使钻机钻进时候桅杆的稳定性大幅度提高,使得岩层对钻机的反作用力大部分会被加压系统内部吸收。

(1)旋挖钻机的入岩条件

旋挖钻机入岩的能力和工效取决于多种因素,既与旋挖钻机加载在钻具上的有效载荷有关,也与钻具上截齿的具体布置方式有密切关系,同时也会受岩石硬度的影响。概括来说,旋挖钻机要实现顺利入岩,必须具备以下3个方面的能力:一是大扭矩、大加压力,二是加压力的有效传递,三是钻具截齿的合理布置。

(2)马来西亚工地,属于花岗岩地层,嵌岩深度较大,施工效率主要取决于入岩能力,入岩能力主要体现在扭矩和设备加压能力(钻机+钻杆重量)。

扭矩方面:三一SR365RC10>三一SR360RC10>宝峨BG30。

加压能力方面:三一SR365RC10>三一SR360RC10>宝峨BG30。

(3)公司购买的SR365旋挖钻机与马来西亚当地市场桩基专业公司普遍使用的宝峨BG30旋挖钻机进行的使用功效对比分析得出结论:从实际BG30和SR365旋挖钻机实际单根桩入土效率对比,单根桩的平均入土效率相差为 0.03 h,相差不大;但是单根桩入岩效率对比,单根桩的平均入岩效率相差为 18.01 h;SR365C10嵌岩效率较高。故设备的加压方式和加压力及扭矩大小对嵌岩效率的影响比较大。

2.2.2 技术数据分析对比

旋挖钻机作为项目大型关键设备,为此在设备日常运行过程中,为了更好的了解设备实际使用情况,对其使用中的工效情况,易损件消耗及油耗等情况详细记录和统计,并和设备供应厂商投标时递交的工效调查情况表做大量详细的技术数据对比,进一步分析设备使用过程中的嵌岩工效情况,通过大量现场数据和各单位调查数据的相对比,综合对比后查原因,想办法,不断提高设备的嵌岩工效。

项目地层硬度变大,钻机实际钻进为0.9m筒钻配合1.5m筒钻分级钻进,且需要取芯以及捞渣操作,相对于理论数据较慢(理论为单级钻进),新采购旋挖钻机在实际嵌岩工效没有达到投标文件嵌岩效率。为此项目组织相关技术人员查原因,找不足,想办法解决问题并结合实际地层情况合理选用钻具,对施工工法进一步优化,例如有分级钻进变更为单级钻进后效率明显提高等,对旋挖钻机手的操作水平及熟练程度进行培训考核评比等多方面进行改进提高,从而不断提高钻机嵌岩工效。

2.2.3 结论分析

综上所述在入岩机理理论和旋挖钻机实际工效对比结论的支持下,总结出影响旋挖钻机嵌岩钻进效率的因素有:设备技术能力、机手的操作水平、孔深、孔径、地层情况、钻具选配及钻杆型式,施工工法优化等。项目施工过程中经过不断的实践创新,优化改进,针对不同地质条件的情况,切实寻找出一个适合设备性能和当地岩层情况的施工工法等方面的最佳合理配置是全面提升旋挖钻机入岩能力和工效的最好办法。

3 提高旋挖钻机嵌岩工效的方法措施

3.1 采用合理的钻具和正确的操作方法

3.1.1 合理选用钻具,保证施工效率

不同地层条件应采用不同的钻具,例如:

在地层极限承载力不足400kpa时,采用斗齿捞沙钻头;在地层承载力大于400kpa时采用截齿捞沙钻头;在钻进致密岩层时则可采用取芯筒钻或牙轮钻。

3.1.2 钻杆的形式和合理选择

当岩层状况不是很复杂且易钻进时(地层承载力小于600kpa),可采用摩阻钻杆,由于摩阻钻杆操作方便,故可以提高作业效率;当岩层状况比较复杂且很难钻进时(地层承载力大于600kpa),则可采用机锁钻杆;钻进单轴饱和抗压强度30MPa以上的硬质岩层,其地基承载力一般高于600KPa,已不适合摩阻杆钻进,需根据孔径、孔深及钻机的情况配备相应机锁杆钻进。

3.1.3 硬岩地层旋挖钻进钻具选择

根据硬岩破碎理论研究可知:当旋转钻头附近存在自由面时,钻头侵入时岩石会产生侧边的破碎,这样有利于提高钻头入岩效率。例如:在钻进花岗岩困难时组合使用筒钻开槽、螺旋破碎、截齿捞砂斗捞砂是保证旋挖钻机高速钻进的最优钻进方式。所以,硬岩地层旋挖钻机嵌岩所需钻具一般为:筒钻、单头单螺螺旋、截齿捞砂斗。

3.2 硬岩地层采用合理工法施工

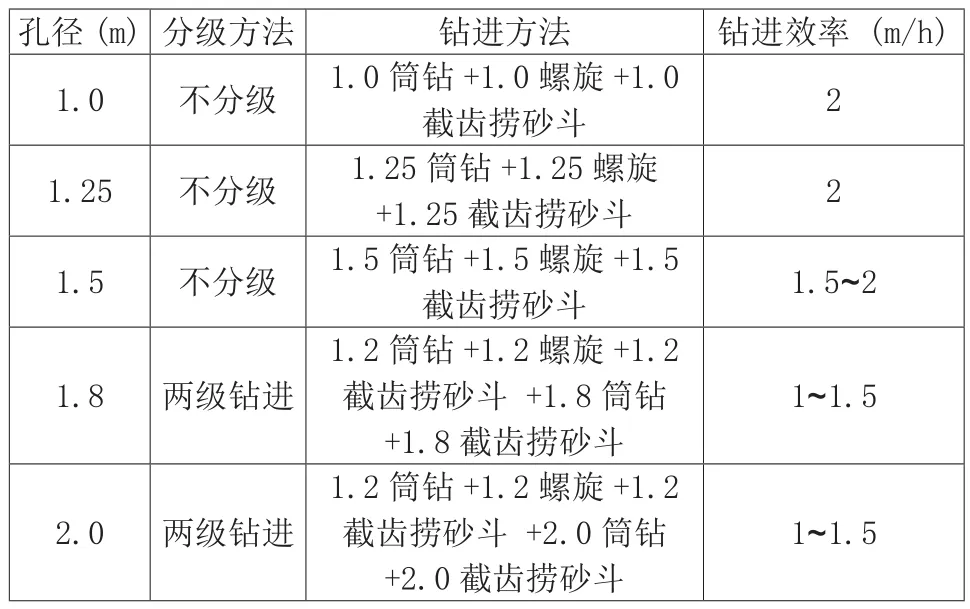

施工中,当孔径较小时,旋挖钻机所需最佳钻进方式为一次性钻进:筒钻开槽—螺旋破碎岩柱—截齿捞砂斗捞渣。而在钻孔孔径较大时,需分二级或三级钻进:即先在钻孔中心打小孔,最后再使用筒钻及捞砂斗扩孔至设计尺寸。下面以SR365RC旋挖钻机为例,参考单轴抗压能力为30~60 MPa的较硬花岗岩地层,依据项目实际工程施工经验所列出针对不同孔径钻孔所需得钻进方式。

例如:项目施工B2区域,采用旋挖钻施工嵌岩工效较慢,经过分析讨论认为该处岩层硬度高,埋置深,钻进相对困难,所以选择合适的钻斗及钻进工艺至关重要。分析讨论后决定采用短螺旋钻斗加双底捞砂钻斗交替配合钻进,采用短螺旋钻头先以低速、低扭矩、先浮动后加压的方式钻进;同时更换为耐磨的合金钢斗齿,在钻进过程中及时检查,发现斗齿破损进行焊接修补或更换。短螺旋钻头钻进后及时换双底捞砂钻头捞取孔底沉渣,结果显示:钻进效果显著提高。

表3 不同孔径的钻孔所需得钻进方式及钻进效率统计表

3.3 提升机手操作技能和素质

(1)增强旋挖钻机手的技能创新水平,提高工法施工。机手的技能水平对旋挖钻机工效的发挥始终占据50%以上,是最核心的因素。因此机手的技能水平和工作经验非常重要,只有经过长时间的积累经验才能提高技能;要清楚的明白旋挖钻机的设备性能,了解施工工法的重点组成:地质、护壁、钻具和操作,能够随着地质和地下水文情况变化而变化。

(2)对项目使用旋挖钻机设备进行星级设备评选,增强设备操作手的责任心和荣誉感,提高其工作效率,大大提高设备的利用率和完好率,对管好、用好设备非常有益。旋挖钻机设备操作人员技能水平的娴熟程度对其工效的影响很大,所以要加强对技能操作人员的选拔和考核及培养,逐步培养属于自己的桩基设备人才。

3.4 不断改进施工工艺

(1)进一步提高大型设备的使用效能。在旋挖钻机直径1.5m钻进过程中,发现入岩的钻进速度比理论的低,通过咨询生产商,发现对于直径1.5m的钻孔,旋挖钻机可以单级钻进,而现场实际情况机手多采用双级钻机,效率较低,为此后续施工过程中,项目部尝试单级钻进,以进一步提高设备功效。采用化学泥浆剂、单(分)级钻进相结合等工艺提高了钻机的工效。针对抛石层施工,项目部自制了一种简易的护筒驱动器,并对钢护筒进行改进,采用旋挖钻机直接下放钢护筒,解决了施工场地狭窄和穿越抛石层的难题。在筒钻头内加焊劲板,实现岩心的整体提取。对捞渣斗进行改装,提高了清孔效率等诸多工艺改进。

(2)由于岩石的多样性和复杂性,入岩工法也是多样和复杂的。要将一些好的实践经验进行总结推广,一些有效的、针对性的措施要总结归纳;一些意外事件的分析与探讨,相关行业有效措施的借鉴与发挥等等。这些都可以不断改进施工工艺,提高设备工作效率。

4 结语

本文从“硬岩破碎理论”阐述开始结合项目嵌岩实际工效情况综合对比分析查找原因后从“钻具合理选择”,“优化施工工艺”及“钻进工法研究”和“机手操作技能”四个方面系统了阐述了“硬岩高效钻进”,最后提出适用于硬岩的钻进方法,钻具配置,施工工法等,并通过项目工程实践予以验证。从工程实践情况来看,硬岩钻进技术对实际工程指导作用十分明显,从而大大提高了嵌岩工效。