武山铜矿解决选硫粗粒浮选尾矿管路堵塞的生产实践

2020-05-12舒加强胡海祥

舒加强,江 琛,胡海祥

(1.江西铜业股份有限公司武山铜矿,江西瑞昌 332204;2.江西理工大学应用科学学院,江西赣州 341000)

武山铜矿采用先选铜再选硫的优先工艺,原选硫系统已运转超过20多年,针对多年存在的选硫问题,矿山于2002年8月对现场选硫系统工艺进行改造,采用水力旋流器对选铜尾矿进行分级、脱药,沉砂进入搅拌桶进行调浆、调药后再进行选硫[1]。随着矿山产能不断提升,选硫系统设备状况和能力又无法满足矿山发展的需求。由于工业用地有限,2016年利用废旧厂房进行改建,新建了新选硫系统,新选硫系统于当年7月投入使用,生产设计指标是硫品位45%以上,硫回收率68%以上。新选硫系统因是充分利用废旧厂房而完成的改建,设备之间的高程差不是很理想,导致尾矿管坡比存在一定不足,粗粒浮选尾矿管道频繁发生堵塞,对正常生产造成较大影响,造成矿山的巨大经济损失。在现实条件下,解决选硫粗粒浮选尾矿管道堵塞成为迫切需要解决的重要问题。

1 选硫工艺现状

1.1 选硫流程及尾矿性质

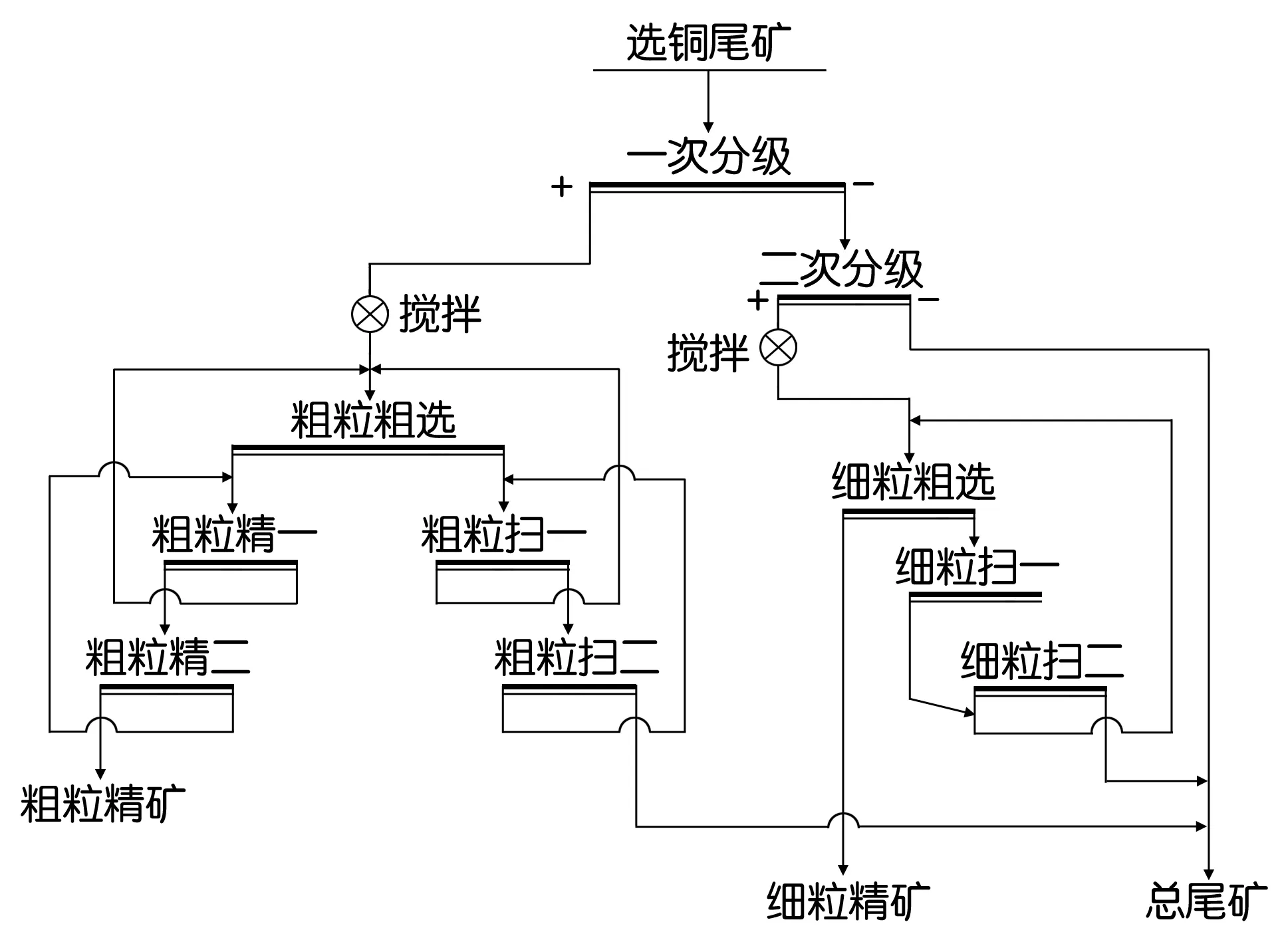

新选硫系统沿用了之前处理选铜尾矿的大部分选硫工艺,新选硫系统工艺流程如图1所示。

图1 新选硫系统工艺流程图

新选硫系统的总尾矿由二次分级溢流、粗粒浮选尾矿和细粒浮选尾矿三部分组成,称为总尾矿,总尾矿的部分进入井下充填,剩余进入尾矿浓密机进行浓缩,再输送至尾矿库堆存。三部分尾矿管道连接示意如图2所示。

图2 新选硫系统尾矿管道合并示意图

经流程考察分析,二次分级溢流、粗粒浮选尾矿和细粒浮选尾矿的性质见表1。细粒浮选尾矿、粗粒浮选尾矿、二次分级溢流的浓度分别为28.72%、38.58%、12.98%,二次分级溢流的浓度较小;水量(m3/h)分别是:二次分级溢流(263.47)>粗粒浮选尾矿(156.42)>细粒浮选尾矿(146.31),二次分级溢流水量约是粗粒浮选尾矿的1.68倍;矿浆流量(m3/h)分别是:二次分级溢流(275.57)>粗粒浮选尾矿(186.65)>细粒浮选尾矿(164.45),二次分级溢流矿浆流量约是粗粒浮选尾矿的1.48倍。

表1 三部分尾矿性质情况

1.2 一、二次分级沉砂粒度的组成

对武山铜矿一、二次分级沉砂进行筛析分析,结果见表2和表3。

表2 一次分级沉砂筛析结果

由表2和表3可知,新选硫系统的旋流器分级效果显著,选铜尾矿经一次分级后,沉砂中+0.074 mm颗粒产率达到55.36%,+0.023 mm颗粒产率达到91.90%,-0.023 mm细颗粒产率仅为8.10%,旋流器分级脱除了选铜尾矿浆中细泥物质和药剂,为粗粒浮选创造了有利条件[1],但粗粒级含量偏高,在浮选过程中容易发生水砂分离现象,也会造成粗粒浮选的尾矿浆流动性差等问题。二次分级是对一次分级的溢流进行的分级作业,因此,粗粒会较少,取样的结果是二次分级的沉砂中+0.074 mm颗粒产率仅为3.14%,-0.074 mm颗粒产率高达96.86%,+0.023 mm颗粒产率为42.77%,-0.023 mm细颗粒产率达到57.23%,粒度比较偏细。

2 管路堵塞原因分析

受工业用地限制和高程差无法改变的影响,导致粗粒浮选尾矿管的坡度难以增大,生产时常常发生粗粒浮选尾矿管路堵塞问题,主要原因是:矿粒在向前输送的过程中受到重力影响会有向下作沉降运动的趋势,使靠近底部的矿粒浓度快速增加[2],当矿浆的浓度较高,流速又低于矿粒的沉降速度时,再加之管路内壁的摩擦阻力太大时,靠近底部的矿粒流动性就会变得极差,矿粒就会淤积在管路中,最后堵塞管路。为了保证采矿尾矿充填和尾矿浓缩工艺的正常进行,又需保证总尾矿的浓度不变,也就不能在粗粒浮选尾矿管中注入大量水以提高矿浆流速和稀释矿浆浓度。因此本文从矿粒粒度组成和管路内壁对堵塞原因进行分析并加以解决。

2.1 粗粒浮选尾矿的粒度组成

针对粗粒浮选尾矿进行筛析分析,结果见表4。由表4可知,在经FX300旋流器一次分级后,粗颗粒大部分进入粗粒浮选系统。经过浮选后,粗粒浮选的尾矿+0.074 mm颗粒产率达到66.21%,其中+0.18 mm颗粒产率达到19.29%,+0.15 mm颗粒产率达到24.52%,而 -0.023 mm颗粒产率仅为7.16%,粗粒级的含量偏大,粗颗粒所受重力较大,沉降速度较快,而粗粒浮选的尾矿管路坡度不足,矿浆流动速度较慢,因此矿粒在管路自流输送过程中容易沉积,造成管路堵塞。经测定粗粒浮选尾矿浓度在36%~40%之间。

表4 粗粒浮选尾筛析结果

2.2 细粒浮选尾矿的粒度组成

针对细粒浮选尾矿进行筛析分析,结果见表5。由表5可知,细粒浮选的给矿来自二次分级的沉砂,给矿中+0.074 mm颗粒产率仅有3.14%。经过浮选后,细粒浮选的尾矿+0.074 mm颗粒产率为2.99%,其中+0.18 mm颗粒产率为0.41%,-0.074 mm颗粒产率高达97.01%,而-0.023 mm颗粒产率达到50.06%,细粒级产率大,矿浆流动性好,不易发生堵塞现象。经测定细粒浮选尾矿浓度在25%~30%之间。

2.3 二次分级溢流的粒度组成

针对细粒浮选尾矿进行筛析分析,结果见表6。

表5 细粒浮选尾矿筛析结果

表6 二次分级溢流筛析结果

由表6可知,二次分级溢流+0.074 mm颗粒产率为0.09%,-0.074 mm颗粒产率达到99.91%,-0.023 mm颗粒产率达到96.10%,二次分级溢流粒度较细,不易发生堵塞现象。经测定二次分级溢流浓度在10%~13%之间。

2.4 粗粒浮选尾矿管路内壁检查情况

管道是连接主体设备之间以及串联各管件、阀门的重要部件[2],是矿浆接触时间最长的部分。武山铜矿粗粒浮选尾矿管道材质为碳钢[3],内衬耐磨陶瓷。通过拆卸管路进行观察,发现管道内壁磨损严重,内壁形成大大小小的沟槽,容易形成粗颗粒堆积或沉积的“死角”,增加了矿浆流动时矿粒所受的阻力和摩擦力,降低了矿浆的流动速度。

3 技改措施

3.1 二次分级溢流导入粗粒浮选尾矿管道试验

在综合对比三部分尾矿的粒度组成、矿浆流量、水流量等特性后,因二次分级溢流的浓度低(10%~13%),矿浆流量大,水流量大,所以主要考虑选择将部分二次分级溢流引入到粗粒浮选尾矿管中,现场试验结果见表7。现场试验表明当二次分级溢流分配给粗粒浮选尾矿管道的流量为17.07 t/h时,粗粒浮选尾矿管路仍然会堵塞,当增加到23.38 t/h时,偶尔会出现堵塞,当增加到28.02 t/h时,粗粒浮选尾矿管路已不再堵塞。经过计算,即是当二次分级溢流分配给粗粒浮选尾矿管道的流量占其比例大于15.26%时,粗粒浮选尾矿管路将不再堵塞。因此,现场生产主要是将二次分级溢流分配给粗粒浮选尾矿管道的流量占其比例约控制在15%~20%左右。

表7 二次分级溢流导入粗粒浮选尾矿管道流量试验结果

3.2 排尾工艺改进的原理

利用二次分级溢流的浓度低、矿浆流量大、水流量大等特性及二次分级旋流器与粗粒浮选尾矿管之间的高程差(约4 m)等有利条件,之所以将二次分级溢流部分引入后粗粒浮选尾矿管未再发生堵塞,主要是:(1)二次分级溢流以较快的速度进入粗粒浮选尾矿管路中,产生较大的动能,促进粗粒浮选尾矿矿浆在管路中的综合输送速度;(2)二次分级溢流的浓度较稀,将二次分级溢流分配给粗粒浮选尾矿管道的流量占其比例约在15%~20%时,就能大大稀释管道中整体矿浆的浓度,增加矿浆的流动性[4];(3)二次分级溢流中大量的-0.023 mm的细泥物质所受重力较小,颗粒表面带电[5],相互作用光滑,沉降速度较慢,可以存在粗粒堆积之间的缝隙中将粗颗粒包裹,增加矿浆的流动性,减缓粗矿粒的沉降速度,从而减少矿浆在管路中淤积的现象,减少输送管的堵塞现象。改进后的排尾流程图如图3所示。

图3 改进后尾矿输送示意图

3.3 加强日常管道的保养和维护

将磨损较为严重的管路进行更换,保证输送管路内壁光滑,当管路中存在焊缝时,对其打磨,减少焊瘤、焊渣的形成[6]。对管路的维护保养,做到标准化,这样,即使在管路复杂、工况恶劣的条件下,也能做到稳定可靠,为生产顺利提供安全保障[7]。

4 技改成效

4.1 技改效果

针对改进后的粗粒浮选尾矿进行筛析分析,筛析结果见表8。表8结果表明,改进后的粗粒浮选尾矿中,+0.074 mm颗粒产率为61.64%,比改进前减少了4.57%,其中+0.18 mm颗粒产率为16.39%,比改进前减少2.90%,+0.15 mm颗粒产率为19.62%,比改进前减少4.90%,而-0.023 mm颗粒产率为9.23%,比改进前增加2.07%。整体上粗颗粒比例降低细颗粒比例提高,粗粒浮选尾矿管路中的矿浆粒度组成得到较大的改善,浓度从原先的36%~40%降低到约为33%~35%之间,流动性大大提高。改进后,粗粒浮选尾矿管和总尾管堵塞问题再未发生,为提高选硫指标解决了重要的瓶颈问题。

表8 改进后粗粒浮选尾矿管内矿浆筛析结果

4.2 效益分析

1.社会效益。改进后粗粒浮选尾矿管路未再发生堵塞,为稳定生产带来较高的社会效益。

2.经济效益。每年可增加大约100 h的生产时间,可多生产标硫精矿1 900 t,按照市场价格450元/t,可增加85.5万元,具有较大经济效益。

5 结 论

为解决武山铜矿选硫粗粒浮选尾矿管路堵塞的问题,通过流程考察、尾矿筛析、现场试验等过程得到如下结论。

1.流程考察表明细粒浮选尾矿、粗粒浮选尾矿、二次分级溢流的浓度分别为28.72%、38.58%、12.98%,二次分级溢流的水量是粗粒浮选尾矿的1.68倍,二次分级溢流矿浆流量约是粗粒浮选尾矿的1.48倍。

2.粗粒浮选尾矿的+0.074 mm颗粒含量为66.21%,粗粒级含量偏大,粗粒浮选尾矿管路坡度不足,矿粒在管路自流输送过程中容易沉积,造成管路堵塞;二次分级溢流 +0.074 mm颗粒产率为0.09%,-0.074 mm颗粒产率达到99.91%,细粒级含量特别大。

3.现场试验表明,二次分级溢流分配给粗粒浮选尾矿管道的流量占其比例大于15.26%时,粗粒浮选尾矿管路不会堵塞,实际生产中这个比例控制在15%~20%左右,粗粒浮选尾矿管路将不再堵塞。

4.流程改造不仅实现新选硫系统的稳定生产,减少因粗粒浮选尾矿管路堵塞带来的经济损失,提高矿山资源利用率,还具有明显的社会经济效益[8]。为同类选矿厂尾矿管路高程差不够、粗粒排尾的粒度粗浓度高导致的输送堵塞问题,提供了借鉴。