厚铝板张力拉伸机压缩柱机加工工艺分析

2020-05-12王艳鹏

王艳鹏,陈 峰

(1.太重(天津)滨海重型机械有限公司,天津 300452;2.苏美达股份有限公司,江苏 南京 210018)

高性能的铝合金宽厚板材在飞机的机身、机翼等结构件的制造中占有相当大的比重[1-2]。而高品质的铝合金板材需要经过轧制、淬火、拉伸、锯切等工艺。铝合金板材经过淬火后会形成较大的淬火残余应力,拉伸工艺就是为了减少和降低淬火残余应力,铝合金板越厚,其内部残余应力越大,进行拉伸工艺的拉伸力就越大,采用张力拉伸机对板材进行拉伸处理,是降低铝合金板材残余应力最方便有效的方法[3]。

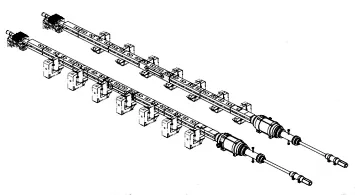

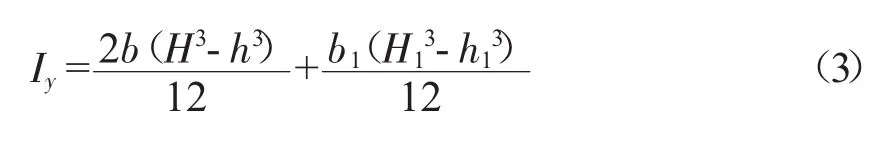

拉伸机由移动头、固定头、拉伸缸、承压梁和对中装置等组成[4]。承压梁装置包括两侧压缩柱和压梁支座,如图1所示。两侧压缩柱各由一组支座支撑,并沿长度方向分布有等距离的插销孔,用以固定夹头。压缩柱可沿拉伸方向相对支座移动,保证断带时不损坏支座基础。支座在水平方向和垂直方向上对压缩柱均具有限位功能,增强了压缩柱受力时的稳定性。压缩柱一端和主拉伸缸内操作缸活塞杆连接,另一端靠缓冲复位装置支撑并定位。

图1 承压梁装置图

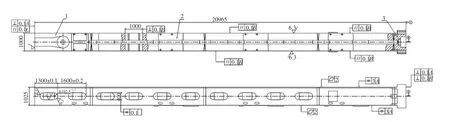

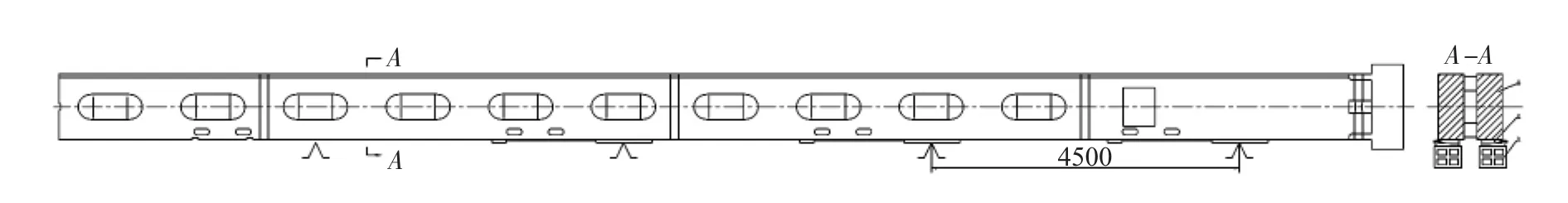

本单位制造的压缩柱是由SMS MEER设计的100MN拉伸机预应力组合梁式机架主要受力零件,由两根平行的压缩柱组成,每根压缩柱由前部和后部通过预应力连板进行连接,全长约41.5m,如图2所示。由于两部分都是采用锻焊结构,每部分长度约21m,减小和控制压缩柱在加工过程中的变形,达到设计精度,是本文解决的重点。本文从机加工工艺方面进行分析,提出合理工艺措施,完成加工。

图2 前部和后部的连接形式

1 压缩柱结构分析和主要技术要求

压缩柱前部结构如图3所示,由方头、方柱和圆法兰三部分焊接而成。方头材料是30CrMo,方柱和圆法兰材料是Q345D,工件全长20965mm,工作面相对基准B平行度为0.1mm,10个长圆销孔孔距尺寸公差是1600±0.2,孔内两侧面相对A基准对称度为0.1mm,孔内圆弧面相对B基准垂直度为0.1mm,方头和法兰端面相对A基准垂直度为0.1mm,各加工面粗糙度为Ra6.3。

图3 压缩柱前部

2 机加工工艺路线

由于工件长度超长,无论起吊还是加工都必须考虑工件自重导致弯曲变形,利用三维软件找到工件的重心后,通过两台行车共同抬的方法进行起吊,放置龙门铣床进行加工。为达到图纸精度要求,选择加工方法是铣削和镗削,加工顺序按先加工基准面,再加工其他表面;先加工平面,后加工孔;先安排粗加工工序,后安排精加工工序的原则[5],所以机加工工艺路线安排如下:划线→铣焊缝两侧面→焊缝超声波探伤→粗加工→振动时效→重新划线→半精加工→焊缝磁粉探伤→自然时效→精加工→检测。

3 加工时采取的工艺措施

3.1 调整机床

对机床X、Y和Z轴进行检测和调整,确保机床的精度能够满足加工需要。

3.2 工件的放置

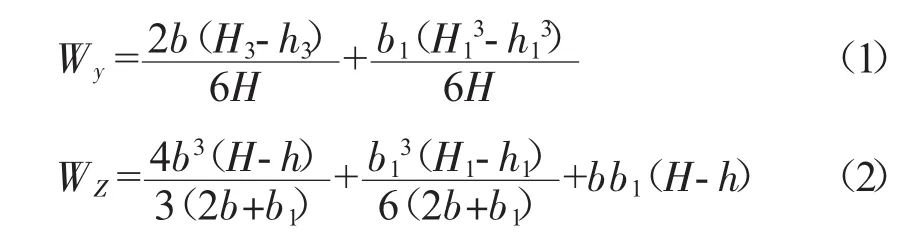

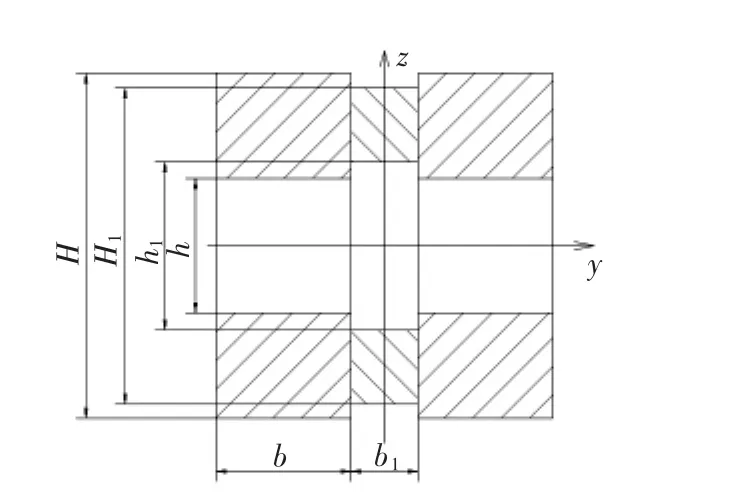

由于压缩柱超长,自重导致工件弯曲变形,工件的支撑摆放会直接影响变形程度,为减小弯曲,利用材料力学知识对压缩柱进行分析。压缩柱属于变截面梁各横截面是不一样的,但都有同一根对称轴,有一个包含轴线的纵向对称面,而且放置在机床上属于静止状态,为便于分析,将压缩柱简化成简支梁,自重属于均布载荷,见图4所示。通过抗弯截面系数分析,放置工件是竖放还是平放,利用挠度分析工件支撑点的数量和位置。为便于分析计算,假设该压缩柱是等截面梁,选择最小横截面进行分析,见图5所示。图5中 H=1025mm,H1=940mm,h1=500mm,h=400mm,b=400mm,b1=200mm。

图4 简支梁

工件将y轴作为中性轴弯曲是竖放,抗弯截面系数Wy,见式(1)所示;将z轴作为中性轴弯曲是平放,抗弯截面系数Wz,见式(2)所示,将上面数值代入式(1)和(2),计算结果 Wy>Wz,所以竖放比平放有较高的抗弯强度,竖放更为合理。

根据图5,查机械设计手册,得y轴的惯性矩Iy,见式(3),最大挠度 fmax,见式(4),由于加工时,压缩柱下方有多个支撑点,将自重作为均布载荷,加工时保证两支撑点最大挠度fmax≤0.1mm,计算两支撑点跨距l。

图5 最小横截面图

式中:q——载荷集度,mg/l;

l——支点之间距离;

E——弹性模量;

I——惯性矩。

根据工件重量m=121131kg,弹性模量E=206GPa,将图 5中各参数代入式(3)和(4)中,经计算得l≈4.69m,为测量计算方便最后取支撑点跨距4.5m。

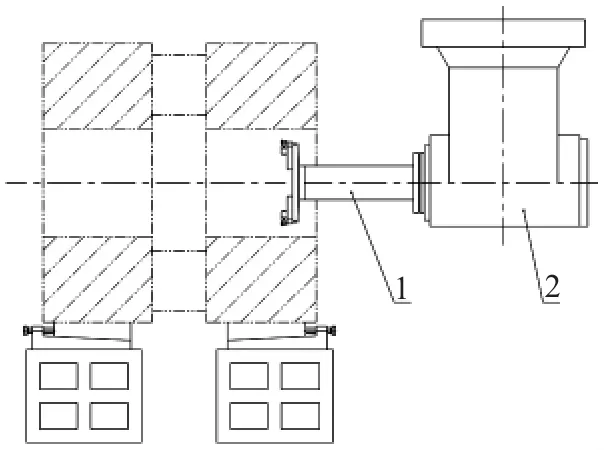

3.3 找正装夹

根据上面确定的跨距,按图6所示,在压缩柱的下方放置方箱和调整垫铁,按划线进行找正后将工件压紧。通过压板压在靠近支撑部位,减少压缩柱受夹紧力变形,利用数控龙门铣床直角铣头一次装夹可以加工工件5个面,减少装夹和翻身次数。

3.4 加工基准的选择

粗基准选用图6中下平面,原因是该凸台平面是不加工面,且是压缩柱和支座支撑连接部位,为保证安装后的相互位置要求,选用该面作为粗基准。由于长圆销孔的对称轴线是各面位置度的设计基准,所以根据精基准选择的基准重合原则,选该孔为精基准。为了保证各长圆销孔的位置精度和左、右两件压缩柱相对应的长圆销孔位置一致,选择方头端面作为工序基准面加工各圆销孔半圆弧面(主要考虑该面是压缩柱前部和后部的装配结合面)。

3.5 粗加工

包括粗铣和粗镗,首先铣焊缝两侧平面见亮即可,保证焊缝两侧800mm,表面粗糙度Ra6.3,以便于超声波探伤有足够的扫查范围。探伤合格后,才能粗铣各加工平面和镗孔。

3.6 消应力

粗加工时由夹紧力、切削力、切削热产生的残余应力是不可避免的,由于压缩柱在锻焊后已经人工时效(退火消应力),为了降低成本,所以粗加工后选择振动时效方法进行残余应力的释放。

3.7 半精加工

振动时效后,工件的精度已经变化,再次装夹必须重新划线和找正。半精铣各面,镗内孔,为保证后续工序的精度,各面留1mm余量,以便于能够进行焊缝的磁粉探伤和控制工件最终精度。

3.8 精加工

为保证左、右两件压缩柱相对应的长圆销孔位置精度一致,将两件立柱同时放置机床加工。为达到长圆销孔位置尺寸公差和垂直度公差,首先将工序基准方头端面先加工完成,然后将图纸尺寸公差1600±0.2mm的公差压缩1/4,按工序公差±0.05mm进行尺寸控制。为避免刀杆太长,刚性差,影响加工精度,采用双刃减振镗刀,如图7所示,将一侧的销孔加工完后,利用工序基准面定坐标,再加工另一侧的销孔。

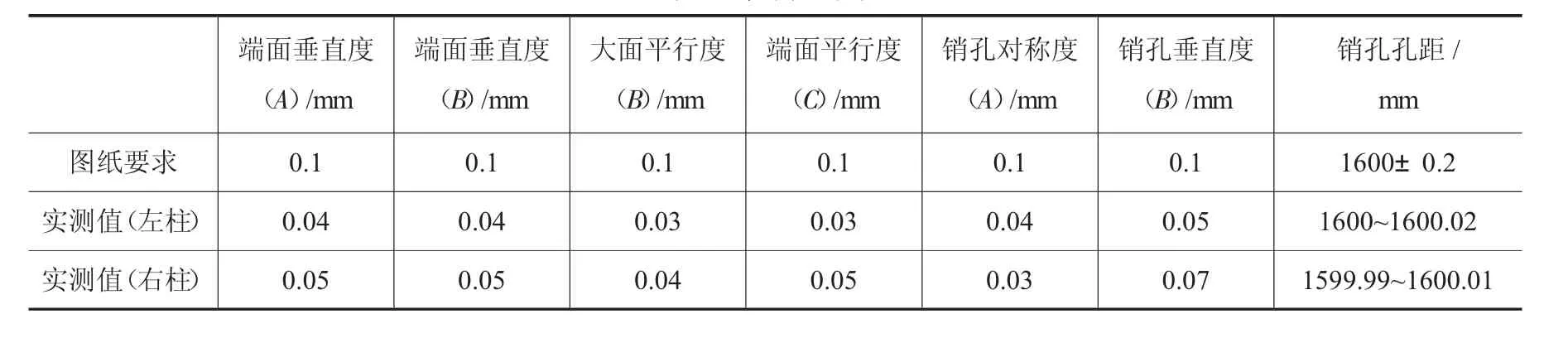

3.9 检测

加工完成后对工件进行检测,但由于工件太长只能利用机床检测。检测前,确保机床精度是否符合要求。检测结果见表1所示。

图6 工件装夹图

表1 检测记录表

图7 精镗销孔示意图

4 结论

压缩柱的后部加工与前部一致,这里就不在重复说明了。通过本文的论述,压缩柱尽管超长,抗弯性差,尺寸和位置精度高,但按上面分析的方法进行加工和控制是能够达到设计要求的,并且本单位制造的压缩柱已经在某公司投入使用,效果很好。