双点机械压力机曲轴力学及振动研究

2020-05-12魏凤凯刘学顺

魏凤凯 ,黄 慧 ,颜 宾 ,刘学顺 ,孙 琪

(1.山东高密高锻机械有限公司,山东 高密 261500;2.科乐收农业机械(山东)有限责任公司,山东 高密 261500)

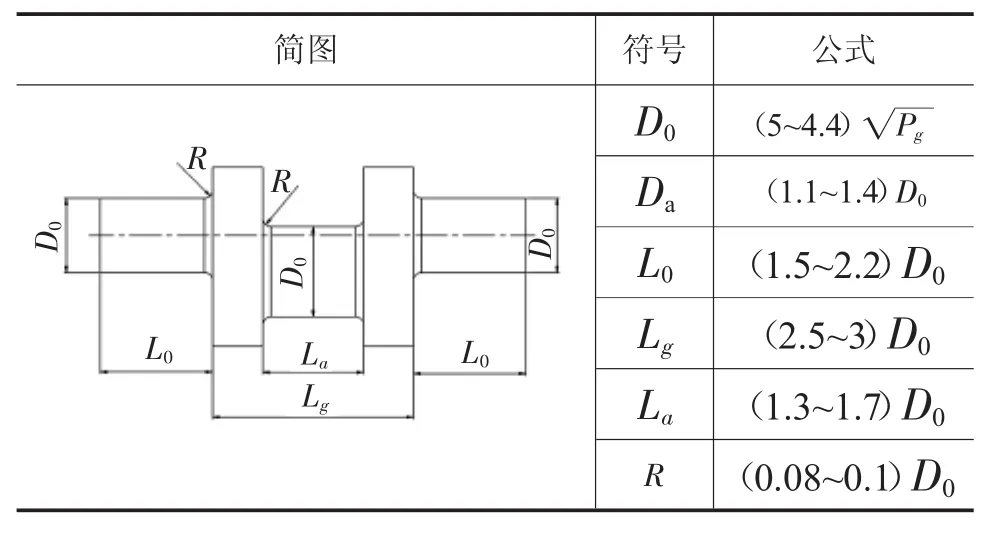

机械压力机工作时,曲轴承受旋转方向的扭矩以及连杆对其施加的弯矩,是机械压力机上至关重要的零件,相比于其他零件,曲轴的受力更加复杂,对其材料、制造工艺、尺寸等要求也更为严格。本文中的曲轴的材料选择机械性能优良的42CrMo钢,经调制处理,支撑颈处精车并磨光,整个零件进行调制处理,使其更耐磨,强度更高,使用寿命延长。设计时,先根据其经验公式确定各部位尺寸,曲轴计算公式如表1所示。

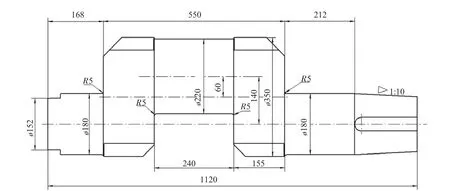

根据计算经验公式得出,本台压力机的曲轴设计图如图1所示。根据此基准尺寸计算出的所有尺寸中,曲轴支撑颈和轴颈尺寸明显偏小,使得压力机的整体结构更紧凑经济,故需校验其强度刚度是否满足要求。同时要求支撑此曲轴的滑动轴承有更好的润滑性及刚度,故采用铜合金轴瓦充当滑动轴承,制作材料选取ZCuSn10P1。

表1 曲轴计算经验公式[1]

1 曲轴的有限元分析

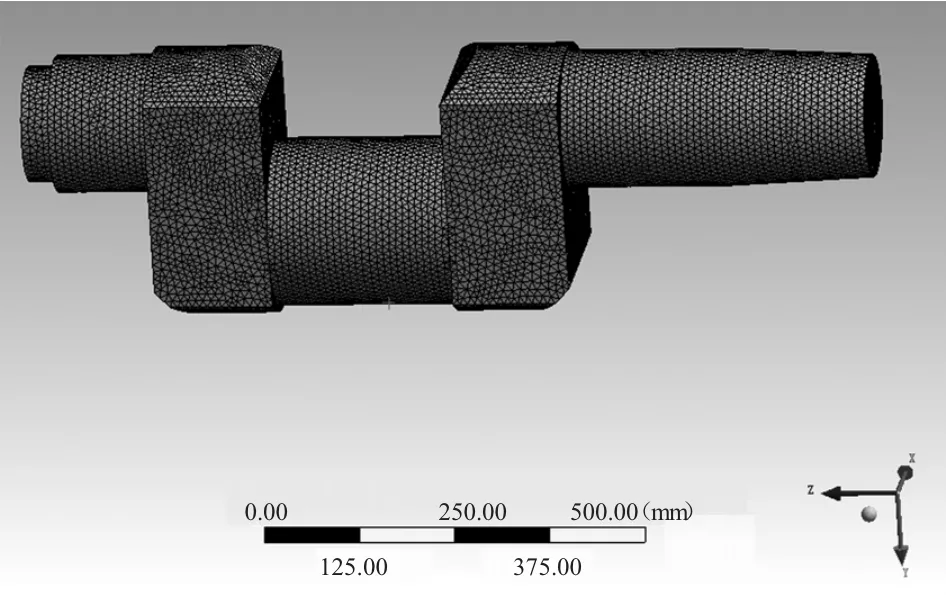

采用三维绘图软件建立能够真实反映实际受力情况的三维模型。将此模型直进行静态和模态分析,为其结构的优化提供依据。本文曲轴三维模型建立如图2所示。

1.1 建立有限元模型

在三维软件中建立曲轴的有限元模型时,不宜将其过渡圆角简化,且此处应力集中明显,应主动关注。定义42CrMo钢作为有限元模型的材料类型,其密度为ρ=7.9×103kg/m3,泊松比μ=0.28,弹性模量E=2.12×105MPa。在曲轴轴柄处添加夹具。其有限元模型如图3所示。

1.2 曲轴的载荷分析

由于曲柄滑块机构的滑块在下死点时各部件受力最大,此时曲轴所受力可认为与公称压力相等[2],故可得出下死点处单个曲轴的受力为F=1732.5kN。

本台压力机的轴和其对应的轴孔表面在无变形时就贴合在一起时,此时的接触可视为协调接触[3]。根据接触弧α随载荷P的变化曲线和对α不同值的压力分布,当轴和孔为间隙接触时,接触弧近似为90°,则其压力分布近似为余弦分布[4],由此可知轴与孔接触弧处的压力分布为:

其中Fm为曲轴轴颈下部分的载荷。

将曲轴轴颈下半部分均分,如图4所示,则有:

图1 曲轴尺寸图

图2 曲轴三维模型图

图3 曲轴有限元模型

其中,F——轴颈下半部分所受的力;

φ——曲轴轴颈直径;

图4 曲轴轴颈受力分解示意图

b——轴颈与孔接触处的轴向宽度。

由此可得:

故轴颈与孔接触处等效均布载荷p为37.4MPa。

1.3 曲轴静态分析结果

将载荷加载到曲轴轴颈上,在三维软件中运行计算,得到等效应力分布云图如图5所示。

由于曲轴材料为 42CrMo,屈服强度 σs≥930MPa,由此可以得出许用应力[σ0]为:

图5 曲轴等效应力分布云图

其中曲轴是在动载荷条件下工作,故s值取3。由等效应力图中可以看出,曲轴过渡圆角处的应力集中明显,最大为σmax=148.5MPa,仍然比许用应力小,并且在生产过程中曲轴还要经过调质处理,故曲轴尺寸设计完全满足强度要求。

2 变形场分析

曲轴位移图如图6所示。

图6 曲轴变形图

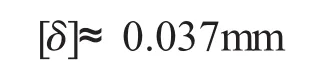

曲轴轴颈受力产生的变形需要与许用挠度[δ]相比较[1]:

由图可知曲轴的最大变形发生在曲轴轴颈中间,δmax=0.01mm,δmax<[δ],经过调制处理后期机械性能还可提高,故其刚度较好,可保证压力机在冲压时的设备刚度。

3 曲轴模态分析

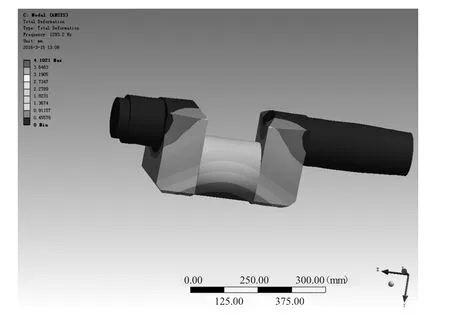

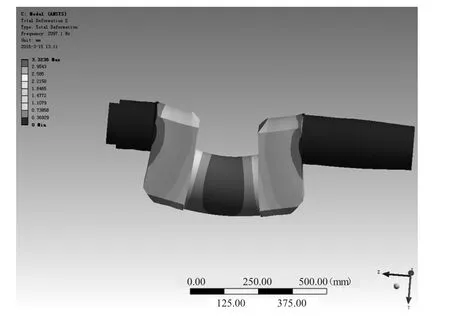

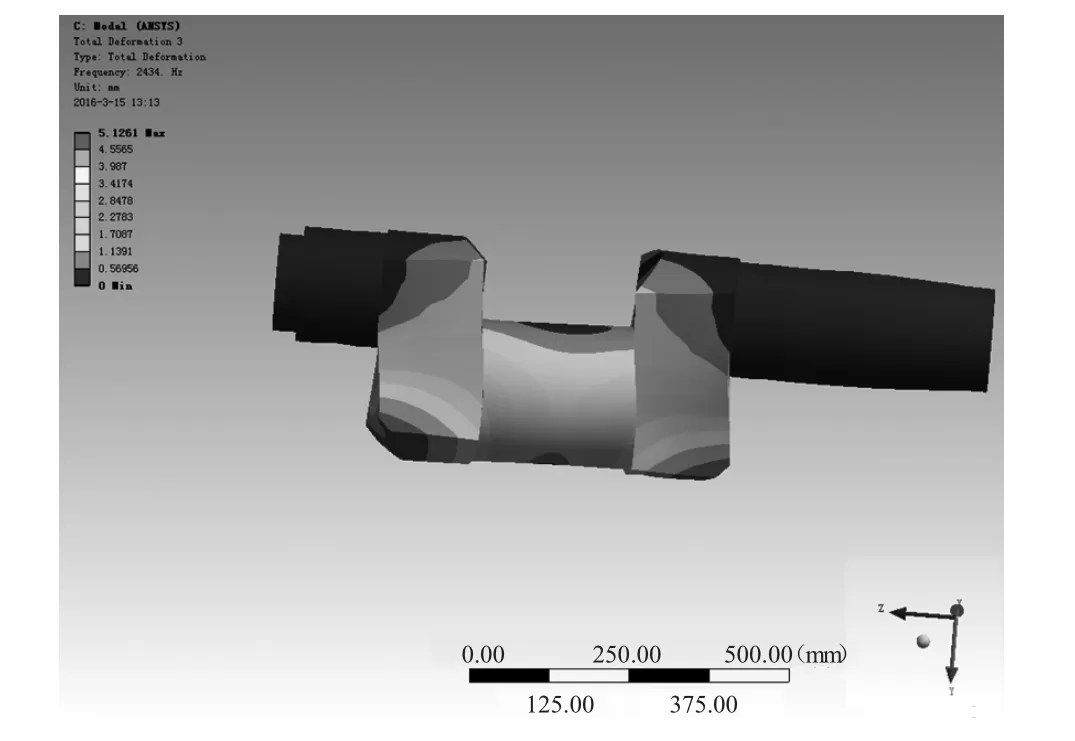

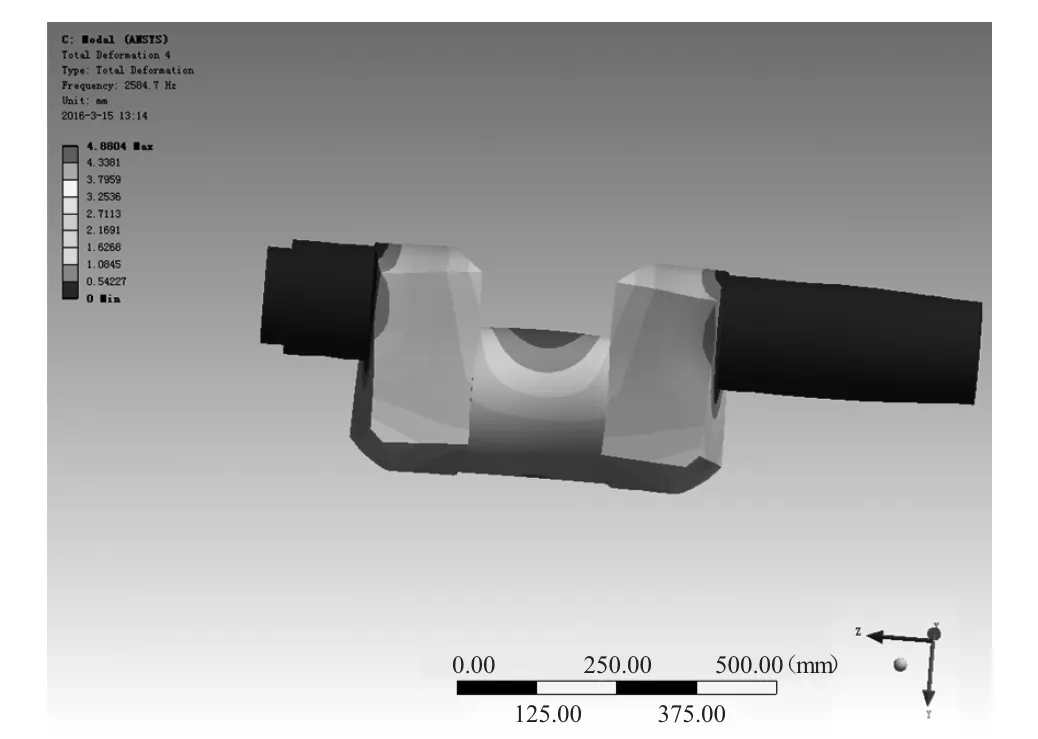

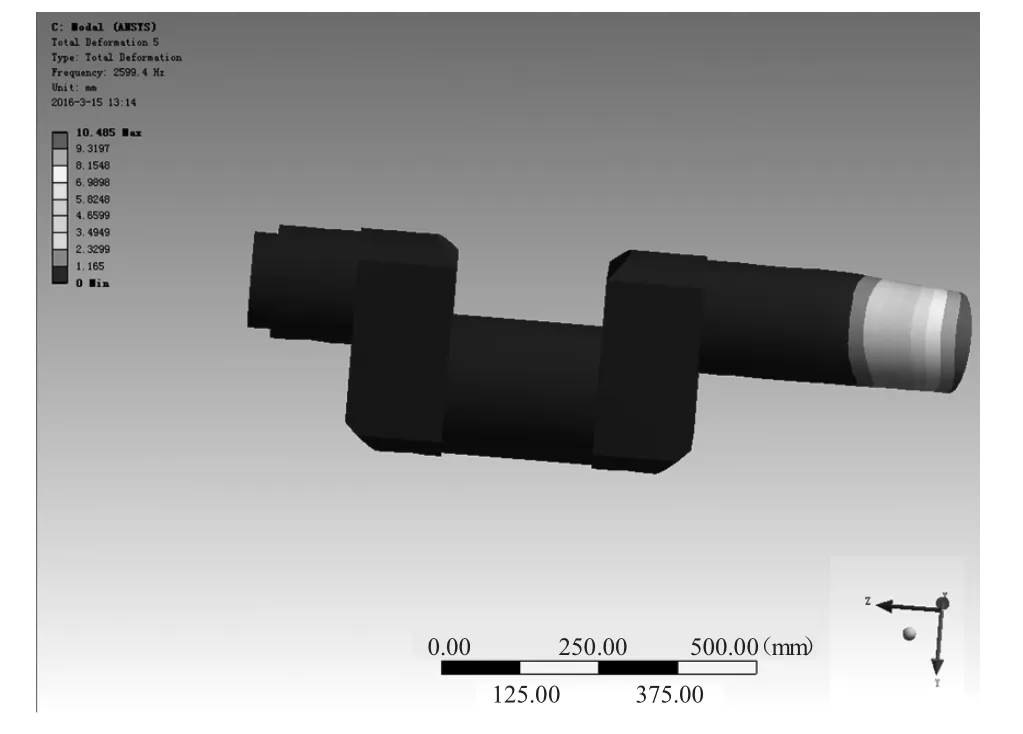

机械结构的动力特性主要取决于它的固有频率、主振型等模态参数,这些系统的固有特性对系统的动态响应,动载荷的产生于传递,以及系统的振动形式等都具有重要意义[5]。曲轴的工作环境包含交变的动载荷载荷,故其固有频率是否避开工作频率,决定了它是否发生共振,模态分析也就变得尤为重要。通过有限元方法对曲轴进行模态分析,得到曲轴的各阶频率下的模态形式,可以分析曲轴的动力特性。在三维软件中建立有限元模型后,运行频率分析,可得到曲轴的前五阶振型图如图7~11所示。

图7 曲轴一阶振型图

图8 曲轴二阶振型图

图9 曲轴三阶振型图

曲轴的前五阶固有频率如表2所示。

本压力机选用的电机为YVF2-225S-4变频调速电机,额定转速1475r/min,故其电机的额定工作频率低于25Hz;压力机工作时的每分钟行程次数为25~35次/min,故工作频率低于0.58Hz。从表中看出,压力机曲轴的固有频率远大于电机和压力机的工作频率,共振发生的可能性很小,故曲轴设计满足设计要求。

图10 曲轴四阶振型图

图11 曲轴五阶振型图

表2 曲轴前五阶固有频率汇总表

4 结论

综上所述,本文研究的式双点315t机械压力机曲轴,通过对其三维建模,进行有限元分析,可知曲轴过渡圆角处的应力集中明显、通过对其变形场分析可知曲轴的最大变形发生在曲轴轴颈中间,通过对其模态分析可知压力机曲轴的固有频率大于电机和压力机的工作频率,共振发生的可能性很小,该曲轴可以满足设计要求。