机器人单双丝自动焊在大型压机超厚板复杂结构件焊接中的应用

2020-05-12杨美青李承华

刘 波,杨美青,李承华

(济南二机床集团有限公司,山东 济南 250022)

随着机器人自动焊接技术的不断发展,机器人自动焊接设备将逐步广泛应用,针对压力机大型超厚板复杂构件(如横梁、底座和滑块)具有单件尺寸大,吨位重,焊接强度高,工作环境恶劣,焊接周期长等特点,实现机器人自动化焊接则可有效提高焊接质量和效率。

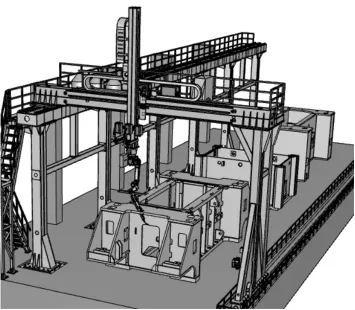

如图1所示,典型超厚板结构件尺寸参数如下:

工件尺寸 12000mm×5000mm×4200mm

工件吨位 通常40~70t,最大190t

最大板厚 50mm~170mm,坡口深度50mm

焊接方法 单双丝熔化极气体保护焊

图1 超厚板复杂结构件

该系统采用大型半龙门结构,其结构特点解决了全龙门移动运行占地面积大的弊端,系统集成6轴机器人、外部4轴,共10轴系统,X轴采用同步双驱运行,Y轴滑板带动升降体左右移动,机器人倒装升降端部,沿着Z轴长距离升降,刚性和稳定性好,配备机器人单双丝焊接焊接系统和自动清枪和换枪装置,自动切换,集成单双丝中厚板焊接工艺,可超大型超厚板复杂构件实高速高效自动焊接生产,如图2所示,具有焊接范围广、效率高、质量稳定等优点。

图2 机器人焊接生产现场

1 大型半龙门结构

考虑大件焊接件占地面积大、移动难等特点,该装备采用半龙门结构布局,如图3所示,龙门跨距8000mm,龙门行走有效行程23000mm,Z轴(升降)有效行程3000mm,龙门移动采用伺服双驱同步控制,各轴运动均采用大扭矩伺服电机驱动采用高精度齿轮齿条传动和精密直线导轨导向,匹配6轴柔性焊接机器人,完全解决了大型压力机结构件长直平坡口焊缝、角焊缝及圆弧焊缝的焊接,最大实现可焊工件尺寸达23m×6m×4.5m,同时可实现局部人工补焊和设备自动焊接工位协同生产,大幅提升生产效率。

图3 大型半龙门结构布局

2 机器人焊接系统

机器人选用高精度6轴机器人,承载能力20kg,臂展半径1811mm,重复定位精度可达0.05mm,配备具备起始点寻位、电弧跟踪、多层多道焊、外部轴协调运动功能,最大限度的提升焊接质量,配置大扭矩机械防碰撞机构、全自动磁性换枪机构,实现单双丝焊枪的自动切换,保证焊枪在不同复杂腔体空间内安全运行,提升设备使用效率。

3 全数字焊接系统

针对超厚板多层多道焊接,集成配套全数字双丝焊接电源,实现了双丝1.2mm(焊接电流900A)和单丝1.6mm(最大焊接电流达700A)的焊接工艺研究应用,焊接效率高、焊接质量稳定,单双丝焊接通过协同软件,实现不同焊接工艺的自由切换,如图4所示,最大限度地提升了厚板多层多道双丝焊接和窄间隙条件下单丝焊接的效率。

图4 单双丝转换原理

4 超长距离送丝系统

针对大型焊接设备,因设备行程大,送丝距离长,优先采用高精度四轮送丝技术,如图5所示,免维护,终端无需设置中继送丝机,确保超长距离弯曲条件下高精度的稳定送丝,保证了焊接质量稳定性能。

5 无线遥控控制技术

针对大型结构件焊接特点,采用无线遥控控制技术,改变了传统的机器人示教操作模式,有效提升了设备的安全性能和生产效率,通过无线控制可实现对机器人实现基本功能的控制,保证设备大件焊接示教过程的安全操作,避免示教操作需焊接工人在工件上往复穿梭、高低作业、劳动强度大、操作极为不便等问题。

通过机器人单双丝自动焊接系统在压力机大型超厚板结构件自动焊中的应用,研究掌握单双丝厚板自动焊接技术,能够大幅降低焊接工人的劳动强度,减小重型机械制造生产的成本,提高焊接生产效率和焊接质量,提高焊接生产的自动化水平,增强了大型结构件焊接在国内外市场上的竞争力,有效推动大型结构件焊接自动化及装备制造业水平。

6 结束语

本文主要结合实际压力机大型超厚板复杂构件焊接产品工艺特点和焊接要求,系统进行了方案和集成设计研究,详细描述了单双丝自动焊接系统基本构成和应用情况,为后期大型结构件机器人自动焊接系统研发和推广提供可靠的基础保证,该项目已经投入生产实际应用验证并通过相关技术鉴定。