防滑差速器壳体的模态仿真与试验研究

2020-05-11戴之祥

鲁 磊,王 飞,戴之祥

(1.安徽职业技术学院 汽车工程学院,安徽 合肥 230011;2.合肥工业大学 汽车与交通工程学院,安徽 合肥 230009)

防滑差速器借助于其内部结构特点可以得到更大的内摩擦力矩,从而改善车辆在左右附着系数不同的路面行驶时的通过性能,即通过增大内摩擦力矩,实现差速锁止功能,将绝大多数的驱动力分配给附着系数较大侧的驱动轮。目前,针对防滑差速器的主要研究成果有:文献[1-3]针对电控防滑差速器的控制方法及策略进行了研究如靳立强等利用前反馈与误差反馈相结合来控制车辆运动状态,通过对所述控制系统的仿真研究,证明其在各种路面上均可改善动力性和操作稳定性;王云成等设计了一种新型的电控限滑差速器该系统运用现代控制技术,可根据车辆的运行工况和路面状态调整限滑性能,以获得较佳的驱动附着效果[4];同时还有很多学者针对防滑差速器的加工工艺、转矩分配特性等进行了一系列的研究[5-8];谭宇文为了获取防滑差速器壳体的固有振动参数基于HyperMesh软件开展了防滑差速器壳体的有限元模态分析[9];刘成通过AnsysWorkbench软件对差速器的壳体、半轴齿轮、行星齿轮分别进行了模态分析[10];李帅奇等通过对差速器壳体进行模态分析等基础上进行了差速器壳体的多目标优化[11]。综上所述,众多学者针对防滑差速器的控制策略、加工工艺、转矩分配特性以及有限元模态分析方面开展了大量研究,但对防滑差速器壳体有限元模态分析和模态测试的对比研究尚不成熟。

本文以某款四驱车所用的防滑差速器壳体为研究对象,对其进行了有限元模态分析和模态实验;通过分析结果的对比充分验证了所建有限元模型的正确性,为后期进一步的静力学分析提供了一定的理论指导依据。

1 防滑差速器的模态仿真

1.1 模型建立

防滑差速器壳体上有定位销孔、加强筋和轴承孔等,因此结构较为复杂,需要对壳体模型进行一定程度的简化,而简化的前提是保证壳体的力学特性以及分析结果的正确性。具体简化的措施如下:①对倒角、过渡圆角这些细小特征进行简化;②采用虚拟拓扑处理的方式对有尖角的面进行处理。所分析的防滑差速器壳体材质为QT450-10,根据该材料的实际特性参数在Abaqus软件中将其密度设置=7.85 g/cm3,弹性模量E=169 GPa,泊松比=0.257。为了保证仿真的精确度,分析时将差速器壳体按照四面体单元划分网格,共划分成134678个节点和654376个单元。图1所示的模型便是在Abaqus软件中建立的防滑差速器壳体的有限元仿真模型。仿真时所采用的工作站配置为24核双CPU,频率为2.1 GHz,可用内存96 GB,仿真耗时约1~2小时。

图1 防滑差速器壳体有限元模型

1.2 计算模态

Lanczos是种将对称矩阵通过反复迭代、正交、归一化处理成对称三对角矩阵的算法[12]。在Abaqus软件中采用Lanczos法对差速器壳体进行模态分析,计算其各阶振型及固有频率。

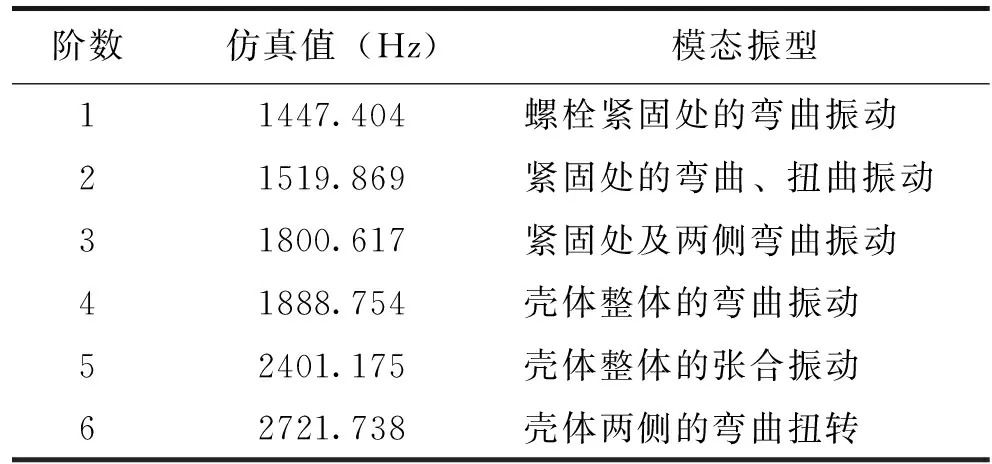

表1列出了该款防滑差速器的前6阶固有频率,图2给出了各阶的振型图。

表1 计算模态前6阶结果

(a)一阶振型

(b)二阶振型

(c)三阶振型

(d)四阶振型

(e)五阶振型

(f)六阶振型图2 前6阶振型图

2 防滑差速器壳体的模态分析试验

2.1 试验装置及测点布置

为得到自由状态下防滑差速器壳体的振动特性,采用软绳悬挂的方式对其开展模态试验。

(1)试验参考标准:GBT 11349.3-2006《振动与冲击机械导纳的试验确定第3部分:冲击激励法》。

(2)被测试验物件:某四驱汽车防滑差速器壳体。

(3)激励方式:试验时采用力锤锤击差速器壳体,使得壳体产生振动,同时将加速度传感器合理的布置在差速器壳体的适当位置;以改变激励点、固定响应点的方式进行多次触发采样,将输入、输出信号放大后存入到采集系统。

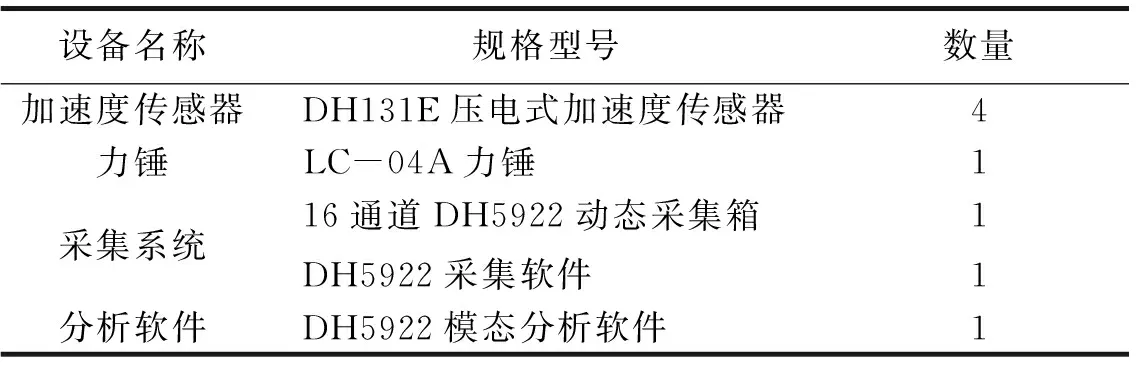

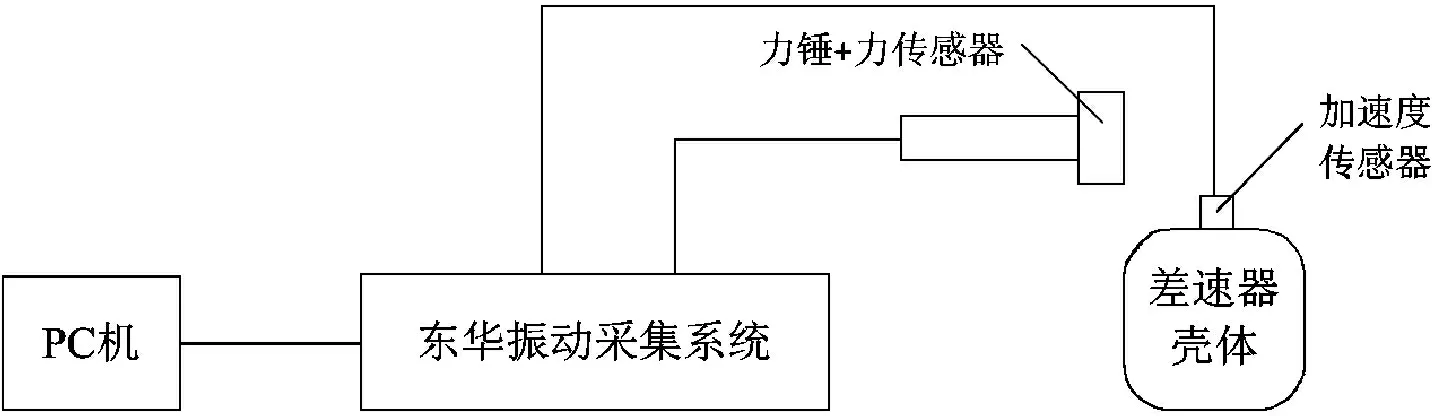

(4)测试系统:整个模态试验的系统包含分析软件、传感器和信号采集系统等,试验所用具体设备如表2所示,仪器的连接方式简图如图3所示。

表2 模态试验设备

图3 试验设备连接简图

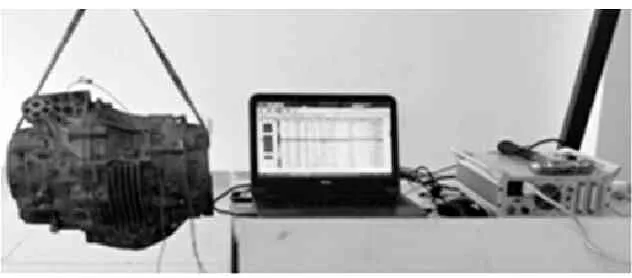

(5)测点选择:为了避免模态信息丢失,确保试验结果更加准确,在测点布置时遵循的原则为:以计算模态结果为依据,振动较小处适当布置若干测点,振动较大处测点布置的稍微密集一点。试验现场如图4所示。

图4 试验现场图

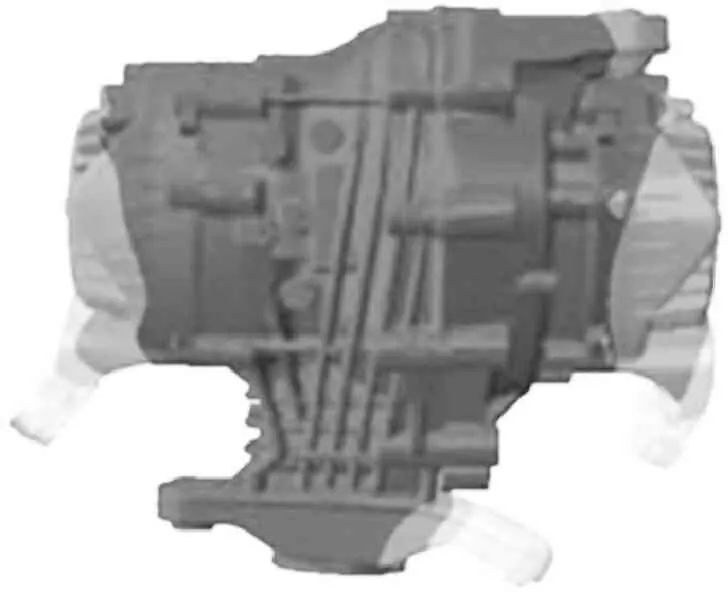

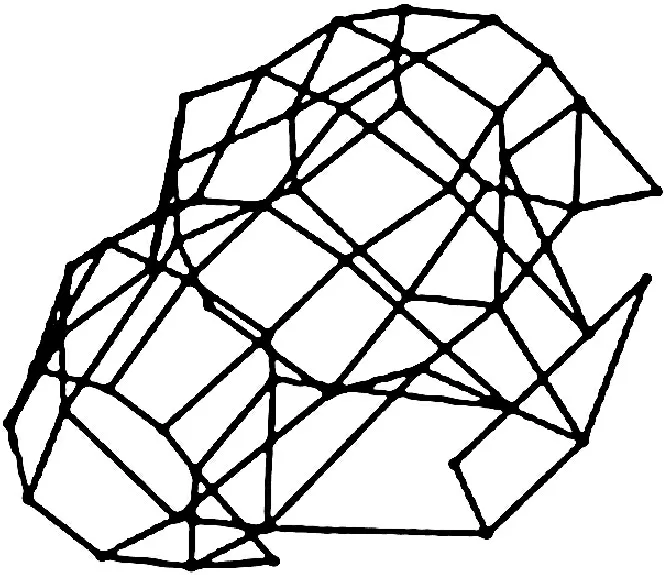

(6)试验测试方法:每个激励点敲击4次,同时相干系数必须为0.85以上[13],所有测点的数据被采集后利用DH5922模态分析软件进行数据处理,得到待测壳体各阶振型及固有频率,测点模型如图5所示。

图5 壳体模态试验模型

2.2 模态试验结果

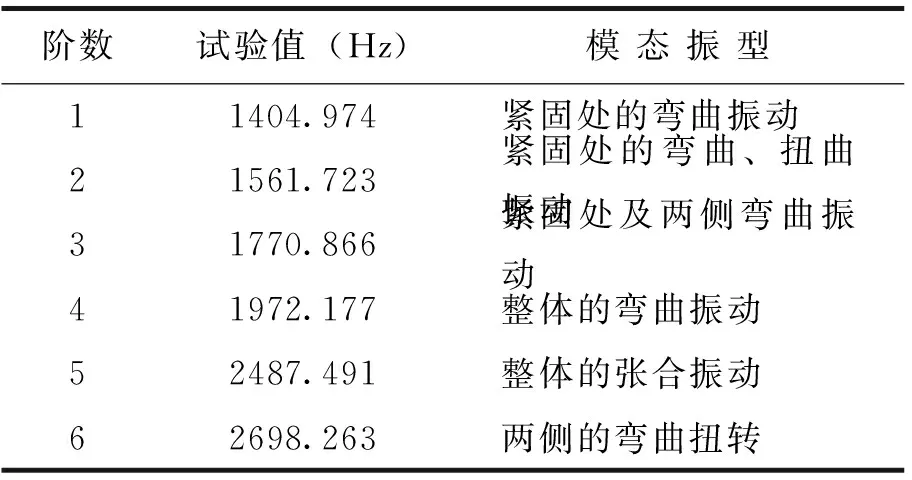

对采集系统采集到的信号进行处理分析得到防滑差速器壳体前6阶的模态参数信息,如表3所示。

表3 试验模态前6阶结果

3 模态分析结果对比

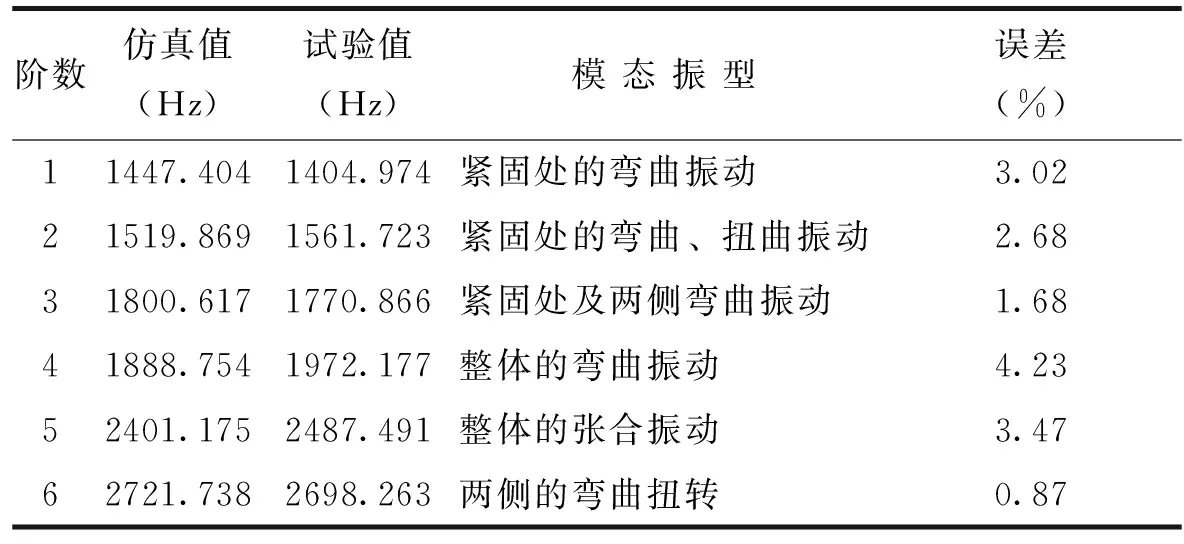

基于防滑差速器壳体的有限元模态分析和模态试验,通过对比两种方式下得到的模态参数结果发现:两种分析方法下差速器壳体的前6阶振型基本相同,各阶固有频率误差在5%以内。计算模态和试验模态结果对比如表4所示。

表4 计算模态与试验模态的对比

4 结论

这种以模态仿真分析为前提,模态实验为补充,模态有限元分析和模态试验相结合的方法得到防滑差速器壳体的各阶振型和固有频率,并且二者所获得的参数基本吻合,验证了所建有限元模型的正确性,为防滑差速器进一步静力学分析打下了夯实的基础。