H2531船艉轴单轴承高温分析

2020-05-11徐镇镇杨瑞杰张建龙

徐镇镇,杨瑞杰,张建龙

(江南造船(集团)有限责任公司,上海 201913)

2017年8月21日,在10#码头1#泊位进行21 000 m3LPG系列首制船H2531主机动车系泊试验时,主机以30~40 r/min启动运行约2 min后,集控台收到艉轴承温度高的报警信号。调试员发现高温报警信号后立即停车,对艉管滑油系统、冷却水系统、艉轴温度传感器及艏艉吃水等容易造成艉轴温度传感器报警的地方再次核查,经检查确认均处于正常状态后,再次启动主机,运转约1 min,发现艉轴承温度急剧升高,再次停车,做进一步检查。

1 轴系简介

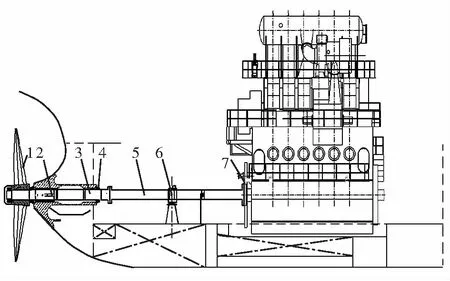

21 000 m3LPG船是单轴系民用船舶,其轴系布置图见图1,动力系统采用尾机型单机直接推进。轴系主要包括:主机1台 ,中间轴1根,艉轴1根及定距无键螺旋桨1只,中间轴上装有1只浮动式多油楔的中间轴承。艉轴承仅有艉轴后轴承,且轴承为白合金滑动轴承,与艉轴管采用0.03~0.05 mm 的过盈配合。艉轴承的滑油系统为泵循环润滑,滑油在冷却水舱中自然冷却,艉轴管前后分别装有密封装置,后密封为气体密封。

1-定距无键螺旋桨;2-艉轴承;3-艉轴;4-密封装置;5-中间轴;6-中间轴承;7-主机图1 轴系布置示意图

2 轴系检查

造成船舶艉轴承高温报警的具体原因尚不明确,但是通过分析发现造成艉轴承高温报警的疑点有很多种,为了找到最终原因,只能用排除法对可能引起艉轴承高温报警的疑点逐项摸底排查。引起艉轴承高温报警的疑点大致分为2类,一类疑点需船舶靠泊在码头上排查;另一类疑点需要船舶入坞检查。为了尽可能用较小的代价把事故原因找到并把问题处理好,经过多方讨论,决定先在码头对引起艉轴承高温的几个疑点进行排查,若排查结束后引起艉轴承高温报警的原因还未完全确认,只能将船舶重新入坞进行轴系拆检。

2.1 靠泊码头检查

1)轴系负荷检查。按照工艺要求调整好船态后,复测轴系负荷。复测结果显示主机后三道轴承负荷、中间轴承负荷,以及主机各缸甩档均在工艺允许范围以内。特别是中间轴承受力为87.8 kN,完全符合中间轴承82.20 kN±16.44 kN的受力要求。

2)艉管滑油系统通畅性检查。利用艉管滑油循环泵对整个系统进行通畅性检查,艉管滑油循环泵在运转时压力表指针读数正常;停泵拆检艉管滑油循环泵滤器,发现滤芯表面无异物附着,表明艉管滑油系统运转正常。

3)艉管滑油取样检查。艉管滑油取样检查分为目测检查和理化实验。油样沉淀6 h后,目测油样正常、无乳化和金属沉淀物出现;在目测油样的同时,另一份油样送理化实验室,用来进一步检查艉管滑油水分和颗粒度,油样检测结果表明,艉管滑油水分和颗粒度均在标准范围内,可排除由于艉管滑油水分超标或油太脏引发艉轴承高温的可能性。

4)温度传感器检查。再次对艉轴承温度传感器进行绝缘测试,温度传感器工作正常。

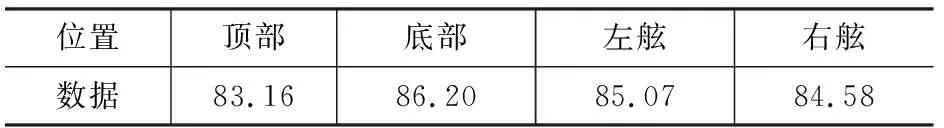

5)艉轴相对轴系中心线偏移量检查。艏密封拆除后,用内径千分尺测量艉轴距艏密封内孔之间的相对距离,如表1所示。

表1 艉轴距艉管艏密封内孔距离记录表 mm

对测量数据分析发现,艉轴在艏密封内孔处产生了较大的偏移量,在该处艉轴中心相对于内孔中心向上偏移了1.520 mm,向右偏移了0.245 mm,翻阅轴系计算书发现艉轴在艏密封内孔处艉轴中心应比内孔中心低0.050 mm。艉轴的正确对中是轴系校中的基础,如果艉轴相对轴系中心偏移量较大可能会造成艉轴承磨损,为了进一步锁定艉轴承高温报警原因以及确认艉轴承的完好状态,决定加大轴系拆检力度。

2.2 入船坞检查

2017年8月31日,H2531船在拖轮带动下缓慢地进入船坞,待船入坞落墩后,施工人员昼夜施工进行轴系拆检工作。

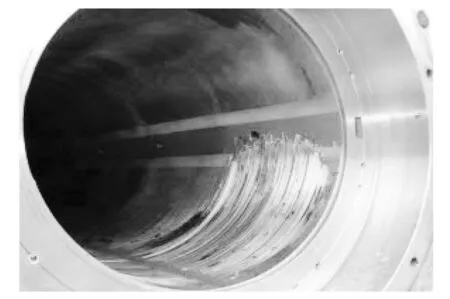

1)艉轴承检查。如图2所示,艉轴退出后,发现艉轴承局部发生严重磨损。磨损区域主要位于艉轴承底部4点钟到8点钟方向之间,磨损区域长度从轴承艉部往前约280 mm,艉轴承其他部位状态良好。

图2 艉轴承磨损图

对艉轴承残留物检查发现,残留物不能被强力磁铁吸附且残留物内没有其他杂质,表明该物质为巴氏合金烧融物。与此同时,对艉轴管腔里面再次检查发现腔室里面没有其他异物,排除艉轴承由于艉轴管腔室有异物引起轴承高温的可能。

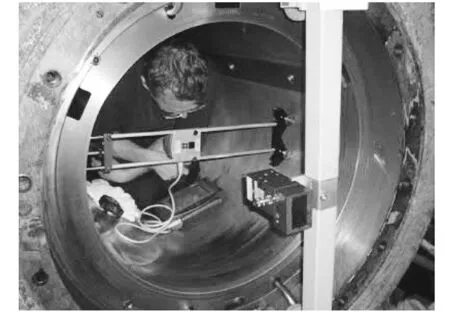

2)轴系复照光检查。如图3所示,轴系复照光进一步复查艉轴承斜率和轴系校中等数据。复照光报告显示,艉轴承斜率完全满足设计规范要求,而主机飞轮端中心点高出艉轴管中心线4.0 mm,但是该船轴系校中工艺模型要求主机飞轮端的中心比理论轴线中心线低2.2 mm(见图4)。综合复照光报告数据和轴系校中工艺模型可得出:H2531船主机飞轮端中心实际高度比理论轴线中心线高6.2 mm。通过轴系复照光再次佐证了导致该船艉轴承高温报警的原因来自于轴系校中。

图3 轴系复照光

图4 轴系校中工艺模型

3 艉轴承磨损的原因分析及修复

3.1 艉轴承磨损原因

对比测量的数据与轴系校中模型及计算书中各点的要求,可发现H2531船的主机和中间实际轴位置远比理论轴线高很多,从而带动了艉轴前端上翘,导致艉轴与艉轴承接触点往后移动,造成艉轴与艉轴承的接触面积缩小,进而使艉轴承单位面积承压过大以及轴系在运转过程中艉轴后端无法与艉轴承建立正常的润滑关系,艉轴承在轴系运转过程中瞬间发生艉轴承高温报警和轴承磨损的事故[1]。

3.2 艉轴承磨损原因分析

主机和中间轴位置高出理论数据较多是造成事故发生的原因,而致使主机位置高出理论数据如此多的原因在于未进行合理有效的轴系校中。轴系校中主要分为轴系对中和轴系负荷调整两环节,任一环节出现问题都会导致艉轴温度传感器感温报警及艉轴承磨损。

查阅轴系施工记录及询问H2531船轴系校中施工人员,发现施工人员在轴系对中交验结束后,在调整轴系负荷时,通过调整中间轴承和主机位置高低,使主机后三道轴瓦和中间轴承的负荷数据在工艺要求范围内。如图1所示,H2531船艉轴仅有艉轴后轴承,无艉轴前轴承,在仅有艉轴后轴承的船舶轴系负荷调整时,不能按照艉轴装有双轴承的轴系方法进行。艉轴单轴承轴系负荷调整只能通过调整主机自由端和飞轮端的高低,使主机后三道轴瓦及中间轴承负荷满足工艺要求,而不能通过同时调整中间轴承和主机高低位置,使轴系负荷数据满足工艺范围。

H2531船轴系负荷调整时施工人员调整了中间轴承的高低位置致使艉轴、中间轴和主机的位置一起跟着变动,进而导致艉轴与艉轴承之间的间隙和接触面积以及艉轴、中间轴和主机的实际位置相对理论轴系发生变动;最终错误的轴系负荷调整致使艉轴承在轴系运转时损坏。

3.3 轴系修复

完成艉轴承换装以及螺旋桨重新安装等工作之后,H2531船于2017年9月13日出坞,重新按照工艺要求进行轴系校中,主机环氧浇注等工作,具体情况如下。

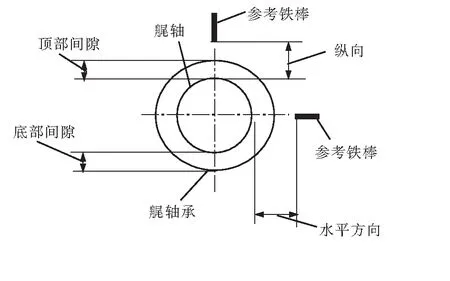

船态调整好后,先实施轴系校中工作的第一个环节轴系对中,用油顶在艉轴法兰的正上方施加2 000 kg向下的载荷,测量艉轴相对于参考铁棒的纵向及水平距离,把测量结果和下水前的测量结果进行对比[2],如果结果没有偏差,表明艉轴在下水的过程中没有位移,如果有偏差,表明螺旋桨轴出现了位移,调整艉轴使它恢复到下水前的对中状态,艉轴对中示意图如图5所示。

图5 艉轴对中示意图

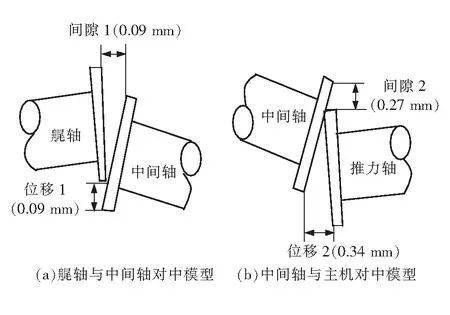

轴系对中示意图如图6所示,通过间隙和位移(gap & sag)方法调整中间轴和主机,使中间轴相对于艉轴,主机相对于中间轴进行校中,也就是使两对没连接的法兰面的纵向gap & sag 值满足轴系校中计算书的要求[3]。

轴系连接螺栓安装结束后,开始负荷调整测量。轴系负荷调整前,先把中间轴承的上轴瓦盖拿开(如果有上轴瓦也拿开),然后不断调整中间轴承的顶高螺丝和侧向调整螺丝,使艉轴相对于参考铁棒还原到下水前的对中状态[3]。中间轴承的高低位置和左右间隙确定后,锁紧顶高螺丝和侧向调整螺丝,开始调整测量主机后三道轴瓦和中间轴承的负荷数据,根据测量数据实际情况抬升和降低主机的自由端与飞轮端,使轴系负荷最终数据满足工艺要求。

图6 轴系对中示意图

4 修后试验及使用情况

2017年9月25日至30日,H2531船进行了为期5天4夜的航行试验。在航行试验过程中,船舶轴系在轻载和满载状态下经过了正车、倒车、全速、半速,甚至超速等各工况运行试验,艉轴承温度始终维持在30~35 ℃之间。在航行试验过程中,轴系各项指标均符合设计规范要求,该船已经投入运营两年多,轴系一直处于良好的运行状态,未再出现过其他故障,其姊妹船也陆续顺利交付运营。