8107综采工作面运输巷支护设计及验算

2020-05-11许文超

许文超

(大同煤矿集团有限责任公司马脊梁矿,山西 大同 037027)

1 工程概况

马脊梁煤矿C3#层一盘区8107工作面2107运输巷设计长2567.35m。C3#煤层在该区域赋存稳定,煤层厚度为4.15~8.53m,平均6.59m,结构复杂,含1~7层夹矸,厚度0.15~0.65m,倾角1°~3°,平均2°,属近水平煤层。该巷预计从盘区皮带巷往里192m见一条H=3.10m∠51°的正断层,1934m见一条d=200m∠68°的煌斑岩墙。以上构造分别从相邻巷道推断而来,根据钻孔分析,该巷切眼位置预计煤层厚度变薄。

2107巷掘进宽×高=5400×3800mm,掘进断面20.52m2,净断面18.72m2,施工长2482m,累计掘进工程量50930.64m³。

2 支护设计

2.1 支护设计方案

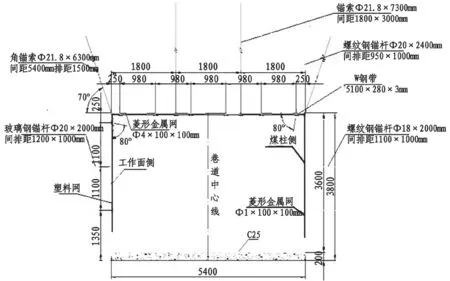

根据矿压观测资料,结合现场实际情况,C3#层一盘区2107运输巷支护采用锚杆、锚索、W钢带压金属网联合支护。支护设计图如图1所示。

图1 2107运输巷支护设计示意图

2.1.1 顶板支护

(1)锚杆钢带参数

锚杆规格为Ф20mm×2400mm的左旋无纵筋螺纹钢锚杆,钻孔深度2300mm。锚杆间排距950mm×1000mm,每排布置6根,两侧锚杆距帮325mm。每根使用1卷MSK2360树脂锚固剂。150mm×150mm×10mm的蝶形托盘。单层4#菱形金属网,网格为100mm×100mm,网片搭接长度为200mm,并采用14#双股铅丝孔孔相连旋转三圈绑扎牢固。

钢带规格:锚杆采用W钢带连接,5100mm×280mm×3mm。

(2)锚索规格参数

锚索规格为Ф21.8mm×7300mm预应力钢绞线,每排2根。锚索间排距1800mm×3000mm,钻孔深度7000~7200mm,两侧锚索距帮1800mm。每根使用1卷MSK2360和1卷MSZ2360树脂锚固剂。250mm×250mm×16mm的钢托盘。

(3)角锚索参数

锚索规格为Ф21.8mm×6300mm预应力钢绞线,每排2根锚索。锚索间距5400mm,排距1500mm,在巷道肩窝布置。每根使用1卷MSK2360和1卷MSZ2360树脂锚固剂。11#工字钢长度600mm,开孔直径为Ф25mm。

2.1.2 帮部支护

右帮锚杆为Ф18mm×2000mm左旋无纵筋螺纹锚杆,钻孔深度1900mm。左帮锚杆为Ф20mm×2000mm玻璃钢锚杆,钻孔深度1900mm。锚杆间排距1200mm×1000mm,底部锚杆距底板1150mm,顶部锚杆距顶板250mm。顶部锚杆向上倾斜80°布置,其余锚杆垂直帮部布置。使用1卷MSK2360树脂锚固剂锚固,450mm×220mm×4mm的 W型 钢 护 板,110mm×110mm×10mm的蝶形托盘。采用单层4#菱形金属网,网格为100mm×100mm,网片搭接长度为200mm,并采用14#双股铅丝孔孔相连旋转三圈绑扎牢固。采煤侧及硐室布置塑料网。

2.1.3 底板硬化

底板铺设混凝土厚度200mm,砼强度等级C25。

2.2 支护验算

2.2.1 顶锚杆长度计算

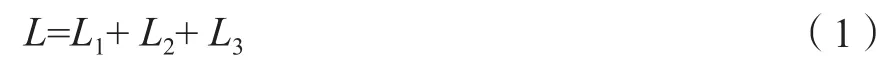

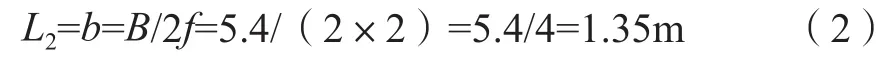

式中:

L-锚杆长度,m;

L1-锚杆外露长度,0.1m;

L2-潜在冒落拱高度,m;

L3-锚杆锚入稳定岩层的深度,0.6m;

式中:

B-巷道掘进宽度,设计值5.4m;

f-岩石坚固系数,取2。

根据数据及计算L2取最大值为1.35m;

L=L1+L2+L3=0.1+1.35+0.6=2.05m。

计算得锚杆长度为2.05m,实际选用长度2.4m,符合设计要求。

2.2.2 顶锚杆直径的确定

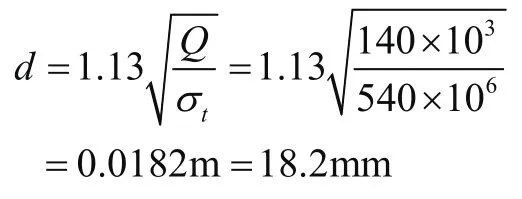

由P=Q得:

式中:

Q-锚杆锚固力,取140kN;

d-杆体直径,m;

σt-螺纹钢锚杆抗拉强度,取540MPa。

计算得锚杆直径为18.2mm,实际选用为20mm,符合设计要求。

2.2.3 顶锚杆间、排距计算

按间排距相等布置,取值:

式中:

a-杆体间距,m;

Q-锚杆锚固力,140kN;

k-安全系数,取1.5~1.8;

γ-岩体容重,锚杆悬吊体为煤,取值16kN/m³;

L2-杆体有效长度,取2.3m。

计算锚杆间排距为1.45m,实际选用间排距为0.98×1.0m,能够满足要求。

2.2.4 按悬吊作用计算锚索支护参数

(1)确定锚索长度

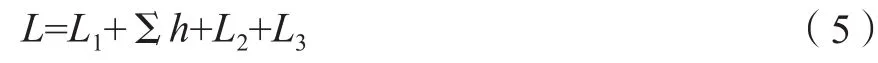

式中:

L-锚索总长度,m;

L1-外露的张拉长度,0.25m;

Σh-需要锚固的不稳定岩层厚度,3.8m;

L2-锚索锚固到较稳定岩层的锚固长度,1.2m;

L3-锚索托板厚度,0.16m。

L=L1+Σh+L2+L3=0.25+3.8+1.2+0.16=5.41m

计算锚索长度为5.41m,实际选用锚索长度为7.3m,符合设计要求。

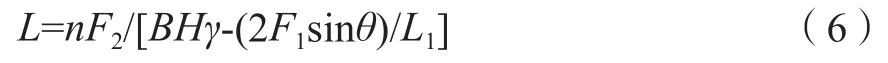

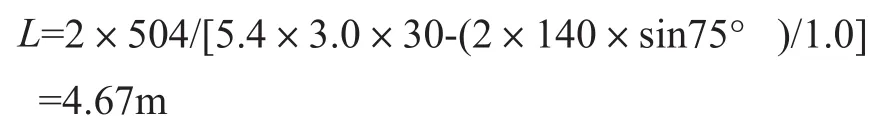

(2)锚索间排距的确定

式中:

L-锚索间距,m;

n-锚索排数,n取2;

F2-锚索极限承载力,504kN;

B-巷道最大垮落宽度,5.4m;

H-巷道最大冒落高度,4.0m;

γ-岩体容重,30kN/m3;

F1-锚杆设计锚固力,140kN;

θ-锚杆与巷道巷道顶板的最小夹角,取75°;

L1-锚杆排距,1.0m。

经计算,巷道每排使用4架锚索时,间排距不应大于4.67m,实际选用锚索间排距1.8×3.0m,符合要求。

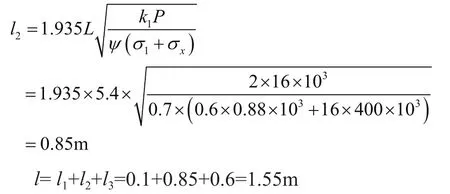

2.2.5 按组合梁原理验算

(1)顶锚杆长度

l=l1+l2+l3

式中:

l-锚杆总长度,m;

l1-锚杆外露长度,m;

l2-顶锚杆有效长度,m;

l3-锚杆锚固长度,m。

顶锚杆有效长度l2的验算公式,可参照下式:

式中:

L-巷道净宽度;

k1-安全系数,2~3;

P-上部均布载荷,kN/m2;

ψ-与组合岩层数有关的系数,0.7;

σ1-岩层抗拉计算强度,取试验强度的0.6~0.8倍,MPa;

σx- 原岩水平应力,σx=λγZ,MPa;

λ-原岩体水平应力系数,1.0;

μ-岩体泊松比;

Z-巷道埋深,取400m。

经计算锚杆长度为1.55m,实际选用锚杆长度为2.4m,符合要求。

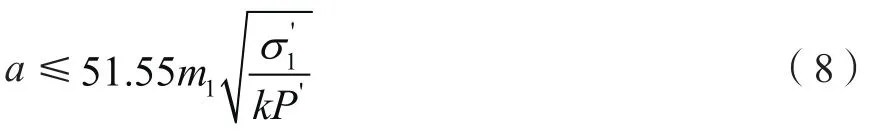

(2)锚杆间距

锚杆间距a:

式中:

m1-最下面一层岩层厚度,m;

k-安全系数,取8~10;

P'-本层自重均布载荷,P=γ1m1,kN/m²;

γ1-最下面一层岩层的容重,kN/m³;

σ1'-最下面一层岩层抗拉计算强度,可取试验强度的0.3~0.4倍,MPa。

a≤51.55×0.4×0.06=1.24m

计算锚杆间距小于1.24m,实际设计为0.98m,符合要求。

经过数值验算可知,2107运输巷采用锚杆、锚索、W钢带压金属网联合支护时,参数能满足巷道安全的各项指标。

3 支护效果

2107运输巷采用锚杆、锚索、W钢带压金属网联合支护后,该巷道断面无明显变形,围岩控制效果较好。在2017运输巷的掘进过程当中,掘进速度有所提高,支护材料较省,巷道未进行翻修,支护效果显著,保障了该巷道的安全。