油船真空凝水系统液位故障实例分析

2020-05-11李中华蒋大伟臧大伟郭元俊

李中华 蒋大伟 臧大伟 王 颖 张 微 郭元俊

(大连船舶重工集团设计研究院有限公司 大连116005)

引 言

货油泵是油船上实现货油卸货的核心设备,大型油船货油泵驱动方式普遍采用以汽轮机为主要设备的蒸汽动力系统,由于复杂的系统集成及苛刻的可靠性要求[1],系统方案设计和设备配套市场长期被国外设备公司控制。外包设计配套只是船舶系统设计的一部分,也只有与其他设备系统协调匹配才能保证其正常工作。我国造船要实现从大到强的转变,船舶关键技术及设备配套国产化是大势所趋。对相关系统和设备开展积极研究,对系统配置优化和典型故障进行分析总结,具有重要现实意义。

1 故障现象描述

某油船试航时进行货油泵试验,按照试验要求,3 台货油泵透平应能在额定输出转速下驱动3台货油泵稳定工作。试验开始后,货油泵透平输出轴转速随着蒸汽流量的逐步增大而逐渐升高,当3台货油泵透平输出转速接近额定转速时,真空冷凝器内凝水液位持续上升而触发液位高报警(Tag 1667,VAC.CONDENSER LEVEL ALARM HIGH),从而人为中止试验。

2 真空凝水系统

2.1 系统原理

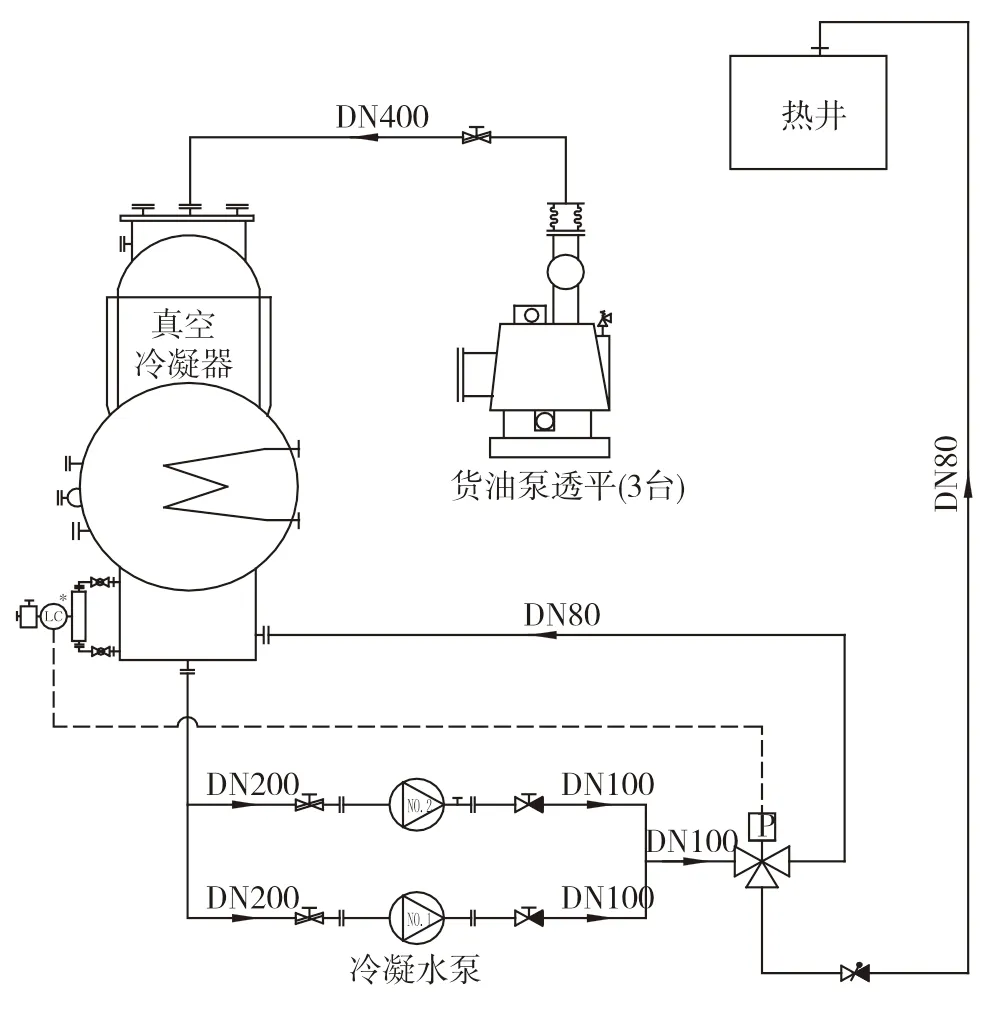

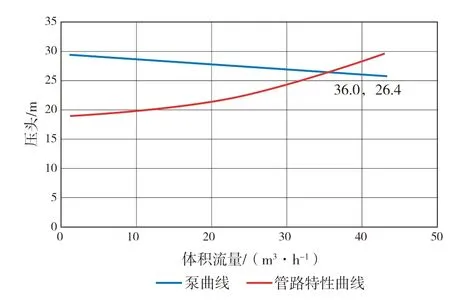

船舶辅锅炉产生的高温高压蒸汽在货油泵透平中膨胀做功,带动透平叶轮高速运转,并经减速齿轮降速后驱动货油泵工作。做功后的透平乏汽进入真空冷凝器,在一定的真空度环境中,在海水持续冷却作用下凝结到真空冷凝器底部。在气动三通阀控制下,凝水被冷凝水泵输送至热井或返回真空冷凝器,保持真空冷凝器中液位平衡,完成系统汽液转换。

系统原理简图如图1 所示。

2.2 系统设备

2.2.1 货油泵透平

透平(Turbine),是将流体介质中蕴有的能量转换成机械功的机器。货油泵透平就是通过高温高压蒸汽膨胀做功,驱动透平叶片高速旋转并输出轴功带动货油泵工作的设备。

本船有3 台货油泵透平,每台透平额定输出容量为1 290 kW×1 330 r/min,其输出功率与蒸汽耗量关系曲线如图2 所示。3 台货油泵透平在额定工况下的蒸汽耗量为 13.9×3 = 41.7 t/h,这些蒸汽在膨胀做功后进入真空冷凝器。

图1 真空凝水系统

图2 透平蒸汽耗量曲线

2.2.2 真空冷凝器

真空冷凝器为壳管式换热器,壳侧透平乏汽被管侧海水持续冷却而凝结成饱和水,体积骤然缩小,从而在壳侧形成一定的真空度,并通过其附属的真空抽射器维持真空冷凝器内部真空度稳定。本船真空冷凝器内部真空度约-77.3 kPa.G,查饱和水和饱和水蒸气热力性质表[2],可知该压力下饱和水的温度约为63℃,这些数据是下文AFT 仿真计算的输入参数。

2.2.3 凝水泵

凝水泵负责把真空冷凝器中的凝水抽走,为一用一备工作的2 台离心泵。凝水泵布置在真空冷凝器下层,为避免离心泵进口可能由于集聚空气而无法正常工作,一般在泵进口设置透气管连至真空冷凝器壳侧。真空冷凝器凝水液位过低,会影响泵的稳定工作并加重叶轮汽蚀。[3]

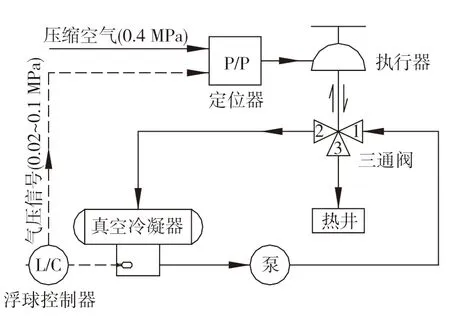

2.2.4 三通阀液位控制系统

真空冷凝器液位控制系统,主要有以下几部分组成:气动三通阀(图3),气动定位器(P/P),气动隔膜执行机构,浮球控制器(L/C),如图4 所示。真空冷凝器内,浮球控制器中心高度位于系统设定的凝水正常工作液位(NWL)。

图3 气动三通阀

图4 液位控制系统原理图

液位控制系统的工作过程:

(1)三通阀在初始或无气压信号状态,阀杆阀芯在弹簧力作用下压紧下方阀座,使接口1-2 相通,凝水泵出水返回真空冷凝器,使其内部凝水液面上升;

(2)当凝水液面高于正常工作液位(NWL)时,浮球控制器输出气压信号,气动定位器据信号将相应压缩空气送入隔膜执行器内,气压推动隔膜并带动阀杆阀芯抬升,三通阀接口3 逐渐打开而接口2逐渐关闭,凝水泵出水驳至热井,真空冷凝器内凝水液面下降;

(3)当凝水液面低于正常工作液位(NWL)时,液位控制系统又使三通阀杆阀芯下降,接口1-2 相通,凝水又返回冷凝器使液面上升。

总之,液位控制系统控制三通阀动作,使凝水输送至热井或返回真空冷凝器,从而使冷凝器内液位在正常工作液位(NWL)上下一定范围内时(低液位报警LAL - 高液位报警LAH)波动,维持凝水液位动态平衡,保证真空凝水系统正常工作。

2.2.5 热井

在货油泵透平蒸汽动力循环中,热井为辅锅炉提供热水用以产生高压蒸汽,并接收凝水泵输送来的真空冷凝器凝水,回收循环工质。

3 故障分析

根据故障现象及以上分析,初步判断故障原因可能为:液位控制系统故障,或凝水离心泵实际排量较小。

3.1 液位控制系统故障

液位控制系统故障,如三通阀阀芯卡阻在底端、信号气压或驱动气压不足等,使三通阀出水全部或大部分返回冷凝器,液位持续上升而报警。

对液位控制系统进行现场拆检,并对各疑点逐项检查确认,没有发现异常。另外,货油泵透平在较低负荷运行时,真空凝水系统仍能正常工作,也支持了这一观点。

3.2 凝水离心泵实际流量较小

液位控制系统对凝水液位的稳定作用也是有限的,即当凝水生成的速度(取决于透平蒸汽流量)与凝水排出的速度(取决于凝水泵排量)需在可调范围内。如果超出范围,例如当3 台货油泵蒸汽流量(13.9×3 = 41.7 t/h)大于凝水泵的实际排量,即便液位控制系统使凝水全部排向热井,真空冷凝器内凝水液面仍会逐渐上升,直至高位报警(LAH),发生试航时出现的故障现象。

3.2.1 凝水泵实际流量

根据离心泵扬程计算公式[4]和故障发生时凝水泵进出口压力,可得凝水泵工作扬程:

式中:Pd为泵排出压力,2.1×105Pa;Ps为泵吸入压力,-0.42×105Pa;ρ为液体的密度,981 kg/m3(@63℃);g 为重力加速度,9.8 m/s2。

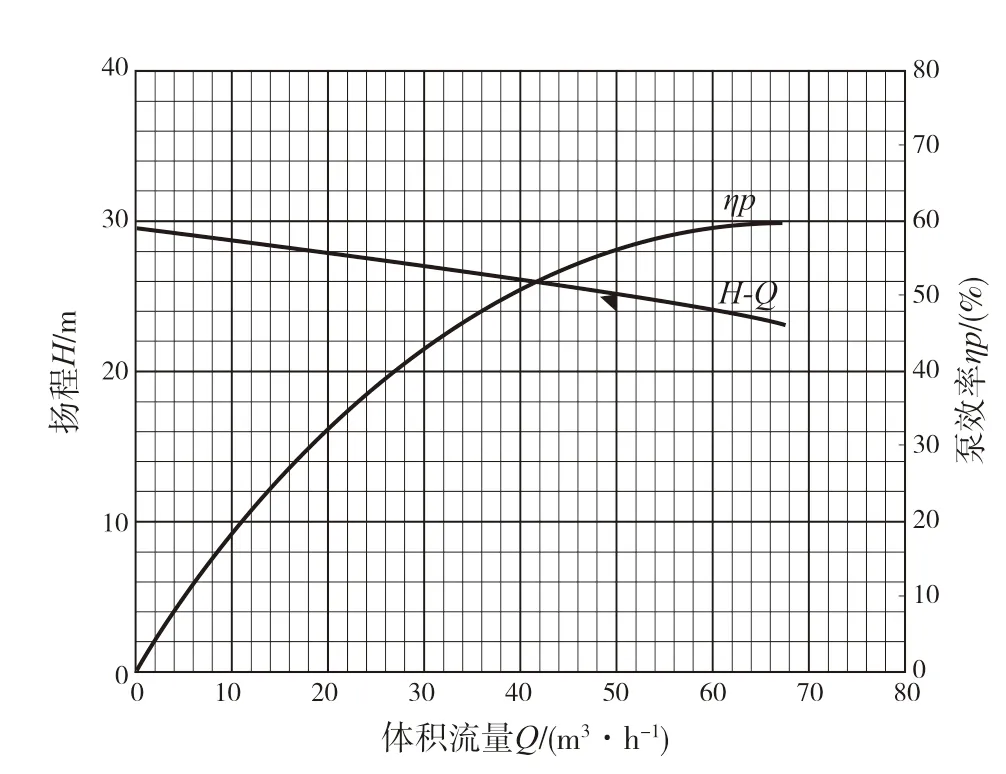

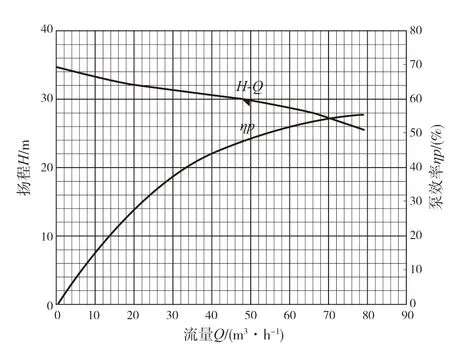

根据凝水泵出厂实验特性曲线(图5),可得其工作扬程26.3 m 时的体积流量约38 m3/h(质量流量37.2 t/h),小于3 台货油泵透平额定蒸汽流量(41.7 t/h)。

图5 凝水泵出厂实验特性曲线(原泵)

3.2.2 凝水泵工况点分析

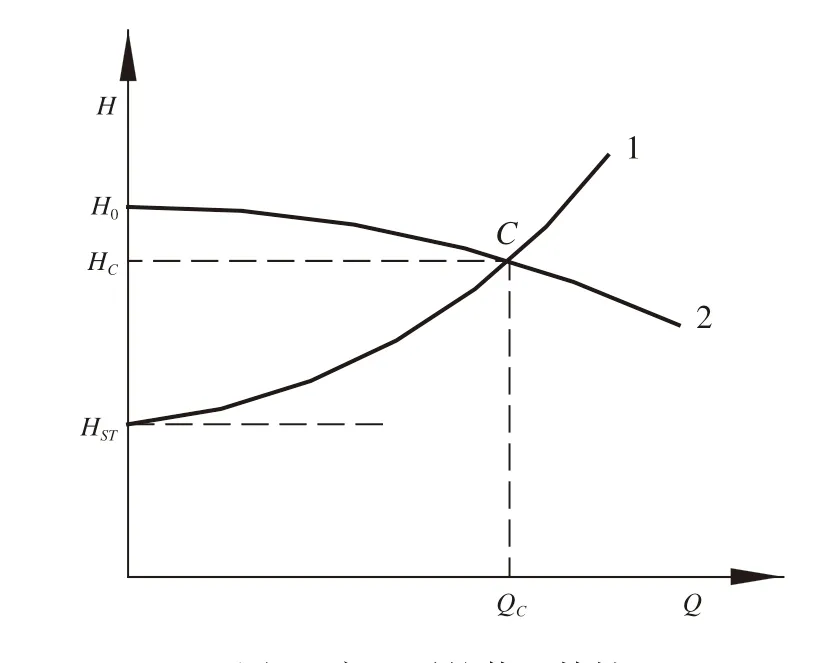

离心泵实际工作的性能参数不一定等于铭牌上标注的额定工况数值,而是由离心泵和工作管路的特性共同决定的[4]。将离心泵的扬程特性曲线和工作管路的特性曲线画在同一坐标图上,称为该泵的装置特性,两条曲线的交点称为泵的工况点,如图6 所示,曲线1 为管路特性曲线,曲线2 为泵的扬程特性曲线,交点C为泵工况点。

图6 离心泵的装置特性

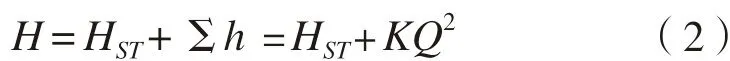

管路特性曲线用公式表示为[4]:

式中:HST是管路静压头,m;Σh是管路阻力,m;Q是管路液体流量,m3/h;K是比例常数。

根据图6 及式(2),以下情况可造成凝水泵实际流量偏小:

(1)凝水离心泵选型偏小

对于既定管路,如果泵选型偏小,会使泵特性曲线偏低,泵的工况点流量偏小。

(2)管路静压头偏大

对于既定离心泵,如果管路静压头HST偏大,管路特性曲线上移,泵工况点流量偏小。管路静压头包括吸、排液位之间的高度差和压力差产生的位置头和压力头。热井和真空冷凝器液位压力差基本为定值,液位高度差与两者布置位置高度有关。

(3)管路阻力偏大

对于既定离心泵,如果管路口径偏小,或管路脏堵及阀门未完全打开等情况,会使K值变大,管路特性曲线变陡,从而使泵工况点流量偏小。根据现场拆检,未发现管路及阀件脏堵等情况。

3.2.3 AFT 仿真分析

AFT Fathom 是一款真实流体的动态模拟分析软件,可计算不可压缩流体和低速气体管网的压降及流量分配等,近年来在造船行业应用越来越多。

在AFT Fathom 软件中对真空冷凝系统进行仿真,根据系统原理、设备管路三维模型、设备资料等,搭建AFT 仿真模型,设置系统流体压力、温度等参数,输入真空冷凝器及热井位置高度、液位压力,凝水泵流量扬程数据,阀件的流量系数[5],管路口径及长度等信息,运行模型得到仿真结果。根据分析需要,分别对以下情况进行仿真:

(1)既有系统模型

既有真空凝水系统中,真空冷凝器、凝水泵、三通控制阀等主要设备由货油泵厂家选型并提供,管路及阀件口径也按厂家要求,结合三维管系模型搭建仿真模型,运行仿真结果见图7 和图8。

图7 仿真界面-既有系统

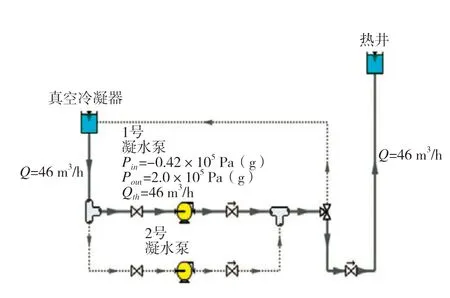

图8 凝水泵工况点

根据仿真计算,在既有凝水泵选型参数(50 m3/h×25 m)下,泵的工况点流量为36.0 m3/h(质量流量35.3 t/h),小于3 台透平额定工况下凝水量(41.7 t/h),会发生实船故障现象。

(2)降低热井布置高度

对于既有系统仿真模型,若降低热井布置高度,如从二平台(16 370 A/B)降到三平台(11 200 A/B),其他条件不变,进行仿真计算,得到凝水泵的工况点流量为46.0 m3/h(质量流量45.1 t/h),大于3 台透平额定工况下凝水量(41.7 t/h)。

图9 仿真界面-降低热井布置高度

(3)增大三通阀到热井管路口径

对于既有系统仿真模型,三通阀到热井管路口径为DN80,加大管路及板式止回阀口径并进行仿真对比,结果参见表1。

表1 管路及阀件口径对凝水泵流量影响

由表1 可知,增大三通阀到热井管路及板式止回阀口径可增加凝水泵工况点流量,当两者口径增大至DN100,凝水泵质量流量(45.1 t/h)可大于3台透平额定工况下的凝水量(41.7 t/h)。

4 故障解决

4.1 修改方案

根据以上理论及仿真分析可知,要增大凝水泵的工况点流量,有以下两种方案,一是增大泵的选型参数;二是减小系统管路阻力或静压头,如增大管路口径或降低热井布置高度等。经船东、船厂、设备厂家共同商议研究,综合考虑方案可行性、交船时间限制、修改施工量等因素,最终选择加大凝水泵及板式止回阀的方案。

根据货油泵厂家核算,新泵的额定参数为50 m3/h×30 m,根据新泵的出厂实验特性曲线(图10),同时将板式止回阀从DN80 加大到DN100,再次对系统进行AFT 仿真,仿真结果如图11 和图12 所示。

图10 凝水泵出厂实验特性曲线(新泵)

图11 仿真界面(新泵)

图12 凝水泵工况点(新泵)

仿真结果中,新泵的工况点流量为48.6 m3/h(质量流量47.7 t/h),大于货油泵透平最大凝水流量41.7 t/h。

4.2 实船验证

实船按既定方案修改后再次进行试验,当3台货油泵透平达到额定输出转速时(1 330 r/min),真空凝水系统工作正常。

此时凝水泵进口压力-0.45×105Pa,出口压力2.41×105Pa,根据离心泵扬程公式(1),求得工作扬程约29.7 m,根据新泵出厂实验特性曲线,获知此时凝水泵的实际流量约50 m3/h,即泵的实际工况点参数接近额定参数。

图13 货油泵透平输出转速

4.3 反思总结

(1)船厂设计与设备厂家之间要加强沟通及核查。尤其对厂家打包设计,厂家要明确与船厂相关设计输入的要求及确认,船厂设计要加强对打包设计的学习研究及审查核对。

图14 新凝水泵进出口压力

(2)利用仿真工具对系统设计和三维模型进行校验,及时发现问题并给出解决方案或建议。制系统、离心泵等典型设备,各设备既有独立功能,又紧密配合协同工作。本文结合实船凝水液位高位报警故障案例,重点对凝水液位自动平衡逻辑、离心泵工况点特性进行分析,并结合AFT Fathom流体仿真软件对故障原因和解决方案进行分析。文章对以后船舶真空凝水系统综合配置、仿真校核以及对于故障分析和排查提供了理定的理论依据参考。

5 结 语

真空凝水系统作为透平蒸汽动力循环重要组成部分,包含货油泵透平、真空冷凝器、液位控