半潜起重拆解平台总布置设计方法

2020-05-11周喜宁陈伶翔

周喜宁 莫 刚 陈伶翔

(招商局重工(江苏)有限公司 南通226100)

引 言

自1960 年来,全球已建造超过7 000 座海上石油生产设施[1]。依据相关环境保护法,海洋平台在达到其设计寿命后,为了保护环境,需对其进行拆解回收。国外进入平台拆解市场较早,从拆解作业船型、拆解技术到工程管理均一直处于领先地位,且半潜起重拆解平台海上作业综合能力明显优于其他现有起重船和生活平台的组合,目前世界也仅有五艘起重拆解平台正在服役[2]。半潜起重拆解平台作为由一个由极多子系统构成的复杂、超大系统,各个系统之间相互联系,关系错综复杂,其关键技术一直被国外垄断。为了打破垄断,本文基于工信部高技术船舶专项-“半潜式起重拆解平台开发”,对拆解平台的总布置设计思路进行总结。优秀的总布置不仅能够提高平台的性能以及船员的舒适度,还能降低建造成本,提高平台的市场竞争力。本文分析平台的技术指标后,对平台的主要功能进行分解。在此基础上,简要说明总布置设计基本原则的基础上,对起重系统、动力、居住系统以及定位系统等关键技术进行探讨。

1 总体设计

1.1 船型特点

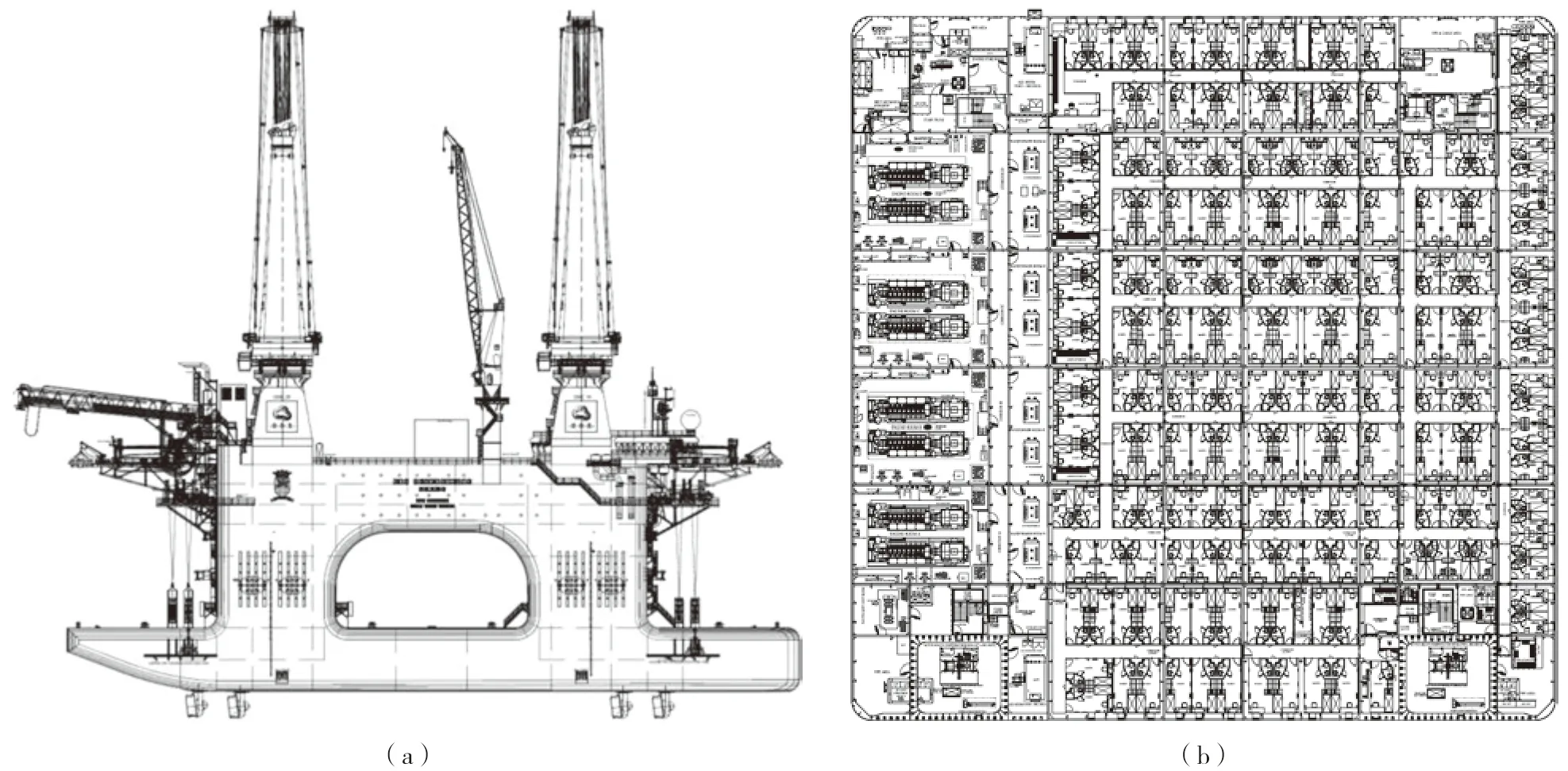

本平台由2 个浮箱、4 根立柱和1 个上船体组成,浮箱和立柱之间没有横撑,配备2 台2 100 t的主吊机、8 台主机和6 台全回转推进器,并且具备DP-3 动力定位能力。左右浮箱大小不一致,首尾带有线型,立柱与上船体圆滑过渡,具体如图1所示。

1.2 主要设计指标

拆解平台总布置是以技术指标为导向,进行各系统、各专业不断的协调,以到达平台最优的性能指标。优秀的总布置不仅能提升平台性能,还能提高平台的工作效率。本平台主要技术指标如表1 所示。

图1 半潜式起重船总布置图

表1 半潜起重拆解平台的主要技术指标

2 总布置研究

2.1 总布置设计原则

半潜起重拆解平台的主体布置和核心系统设备的布置是平台功能实现的基础,是后续各专业设计和全船性能计算的基础。平台总布置是一个由多个功能不同的系统组成的复杂海上建筑物。基于平台的功能,可以采用层次划分法对其进行分解、规划和布局。依据平台的设计指标,可以将平台分解成若干层次,每一层次依据各自特点进行2 次或3次划分[3-4],具体规划如下:首先按照平台的主要功能将其分解为起重系统、动力和居住系统、定位系统以及其他系统。进而可将起重系统分解为主甲板布置,快速压载系统布置;居住系统设计可以规范要求为框架,以居住的舒适性和安全性为导向进行设计;动力系统设计则需在满足电力负荷的情况下,以主发电机为核心,配备相应的辅机;定位系统在满足定位要求下,进行DP 分隔以及推进器布置。各个系统分解以后局部区域可能存在相互冲突,在权衡平台的主次要功能和经济成本后,兼顾多方要求,使各系统之间的关系达到最佳。在进行设备布置设计的情况下,需要满足下述基本原则,以保证平台在满足功能的情况下,设计合理。

(1)需确保平台的稳性、抗沉性、水动力和结构强度等关键技术指标满足设计要求;

(2)优化平台重量分布,尽可能减少平台最大静水弯矩和剪力;

(3)妥善布置舱室通道,在适用、经济的前提下,尽量改善人员工作、生活条件;

(4)在设计初期应考虑防火防爆等问题,避免在危险区域中布置逃生通道或者机械设备;

(5)需考虑施工工艺的可行性和施工过程方便性,尽量避免焊接和涂装困难的边角舱室;

(6)设备维护空间及操作平台布置要符合人机工程学[5];

(7)如需后期改造,则应预留后期改造空间,并制定改造可行性方案。

2.2 起重系统布置

起重功能是本平台的最主要功能之一,服务该功能的设备及房间有2 200 t 主吊机,甲板起重作业区域、电工间、机修间、管工间、焊工间、油漆间、化学品储存间、快速压载舱以及快速空气压缩机间。起重功能作业区域主要布置在主甲板,在对该区域布置时应遵循以下原则:

(1)尽可能提高甲板吊装区域面积;

(2)保证主甲板逃生通道通达性;

(3)相应起重配套机械房间布置合理;

(4)保证单吊和双机联吊的起重能力;

(5)快速压载系统能力满足吊机工作要求,快速空压机功率尽可能小。

2.2.1 主甲板布置

由于本平台左右浮箱大小不一致,提供浮力不同,为保证平台浮态,尽量将大设备布置在主浮箱之上,因此将2 台主吊机布置在主浮箱一侧。此外,为提高主甲板吊装区域的作业面积,将两台主吊机分别布置在右舷首尾立柱之上。主吊机单机起吊能力为2 200 t,能够正反270°自由旋转,双机联吊配合压载系统能够起吊4 200 t 重物;结合吊机的工作半径及当前位置,双机联调时,重物需通过两吊机之间空间移动至或者调离甲板吊装区域。依据安全要求,起吊重物路径下一般保持空旷,因此服务起重作业的相关辅助设施需尽量布置在主吊机的另外一侧,具体布置如图2 所示,而对于辅助设施的布置,除满足空间和安全之外,按照使用频率布置在主甲板上。

图2 主甲板布置图

2.2.2 快速压载系统布置

平台起吊重物时浮态会发生改变,普通压载系统的调载能力不能满足吊机起吊要求时,如果强制作业会导致平台倾斜,甚至倾覆的危险,快速压载系统能够在平台吊装作业过程中,配合吊机进行快速的压排载,修正平台的浮态,保证平台在吊装作业过程中保持很好的平衡状态。快速压载系统主要由快速压载舱和快速空压机间组成,快速压载舱的大小和快速空压机的功率与吊机的起重能力有关,快速压载系统能力越大,调载效果越好,但建造成本也会相应提高;快速压载系统能力过小,则不能保证吊机工作时的浮态,从而不能满足吊机正常作业要求。为减少建造成本和设计冗余度,需对快速压载舱的布置进行优化。

快速排压载舱可以布置在浮箱或者立柱,布置在浮箱中会增加排载时空压机的功率,增加成本;布置在立柱中,如果快速压载能力满足要求,则是一种较优的选择。本平台单吊最大起吊能力2 200 t 和双机联吊最大起重能力为4 200 t 为快速压载的两种极端工况,对上述两种工况起吊过浮态进行分析。

(1)单机最大起吊能力2 200 t

在该工况下工作,初始起吊质量为0,每步吊钩载荷增加27.5 t,进行81 步后,起吊质量达到2 200 t,重物吊起。起吊过程中平台的横倾角/纵倾角的变化如图3 所示。

图3 船尾起吊2 200 t 倾角变化图

(2)双机联吊最大起吊能力4 200 t

在该工况下工作,初始起吊质量为0,每步吊钩载荷增加40 t,进行106 步后,起吊质量达到4 200 t,重物吊起。起吊过程中平台的横倾角/纵倾角的变化如图4 所示。

由图3 和图4 可知,将快速压排载舱设置在立柱中,吊机进行工作时,横倾和纵倾角度变化在0.4°以内,满足吊机的工作要求以及排载要求。

快速空压机布置在快速压载舱内侧,以减少管路长度,提高效率,降低建造成本。

图4 双机起吊4 200 t倾角变化图

2.3 动力和居住系统布置

2.3.1 动力系统布置

平台的动力系统总功率通过各种工况下电力负荷计算得到,且平台设计DP-3 动力定位系统。依据国际海事组织公约及各船级社规范要求,应至少设计2 套独立的主机舱及配电系统,且这2 套系统之间应该进行物理隔绝。依据相关资料[6]研究表明,机舱数量不同会影响主机的安装功率且影响建造成本。在相同的功率和DP 要求下,2 个机舱方案与4 个机舱方案对比结果显示:2 个机舱的装机总功率和单机功率均为4 个机舱的1.5 倍,而且2 个机舱的装机功率冗余度是4 个机舱的2 倍,因此本平台采用4 个机舱设计。

机舱可以布置在多个位置,在布置机舱时,需综合考虑平台到重量分布、结构强度、人员舒适度以及建造成本,通常情况下,主机舱一般布置在一起,以减少电缆、管线布置以及过多的穿孔;其次机舱一般位船尾防止在航行中主机排烟对平台的影响,下文对机舱位于船首、左右舷的布置进行分析。

(1)机舱位于船首,则排烟管从船首引出,航行时主机排烟会覆盖整个主甲板区域,通过主甲板通风系统进入生活区,对人员的舒适度和安全不利。

(2)机舱位于左舷,左舷主甲板位置为吊机服务处所,不利于管线及电缆的布置。

(3)机舱位于右舷,上船体右舷位置已经被主吊机占用,布置在右舷对平台的质量分布影响不利。

机舱位置选定之后,相应的辅机间依据用途功能围绕机舱布置,因居住是本平台主要设计功能之一,为满足人员工作、生活的舒适性,减少振动和噪声的影响,在生活区和机舱之间设计变压器和配电间此类噪声较小的房间,布置如图5 所示。

图5 上船体机舱及生活区布置

2.3.2 生活区布置

生活区的布置在照顾经济型和实用性的情况下,应尽可能提高船员的工作和生活条件。生活区布置一般需满足以下要求:

(1)消防通道应急逃生通道需要布置合理,保证人员的安全。

(2)居住舱室应尽可能远离机舱等噪声振动较大的机械舱室,保证人员生活的舒适度。

(3)生活区内工作区和居住区应尽量分开,保持居住区的安静。

(4)生活配套设施在满足基本要求的情况下,应在成本可控范围内尽可能增加一些娱乐设施。

(5)居住舱室应尽可能布置在舷侧,以保证采光需求。

(6)机械处所和生活区过渡应设隔离间或缓冲间。

在上述要求的基础下,本平台将生活区设置在1~3 层甲板上,各个房间依据各自的功能特点,对自身噪声环境也有所不同,本平台需要满足美国船级社HAB+和英国OTR 要求,生活区的噪声要求如表2 所示。在布置时尽量将噪声要求严格的房间远离噪声较大的房间,除考虑噪声以后,需结合各房间的功能进行调整、优化,以维持各方面平衡。

表2 HAB+和OTR 对生活区噪声要求

生活区布置还有一个重大要求是逃生通道的布置。由于本平台是居住平台,生活人数达750 人,因此在房间布置以后需进行人员逃生的可行性分析。在逃生路线的关键区域,需按照国际防火安全要求设置梯道宽度,防止人员在逃生中出现拥堵。本平台居住区域一共设置4 梯道,梯道前提供一定的面积,用于人员逃生过程中缓解通道拥挤度,并对该区的门适当加宽[7],参见图6。

图6 生活区逃生瓶颈区域设计

2.4 定位系统布置

2.4.1 DP 分隔

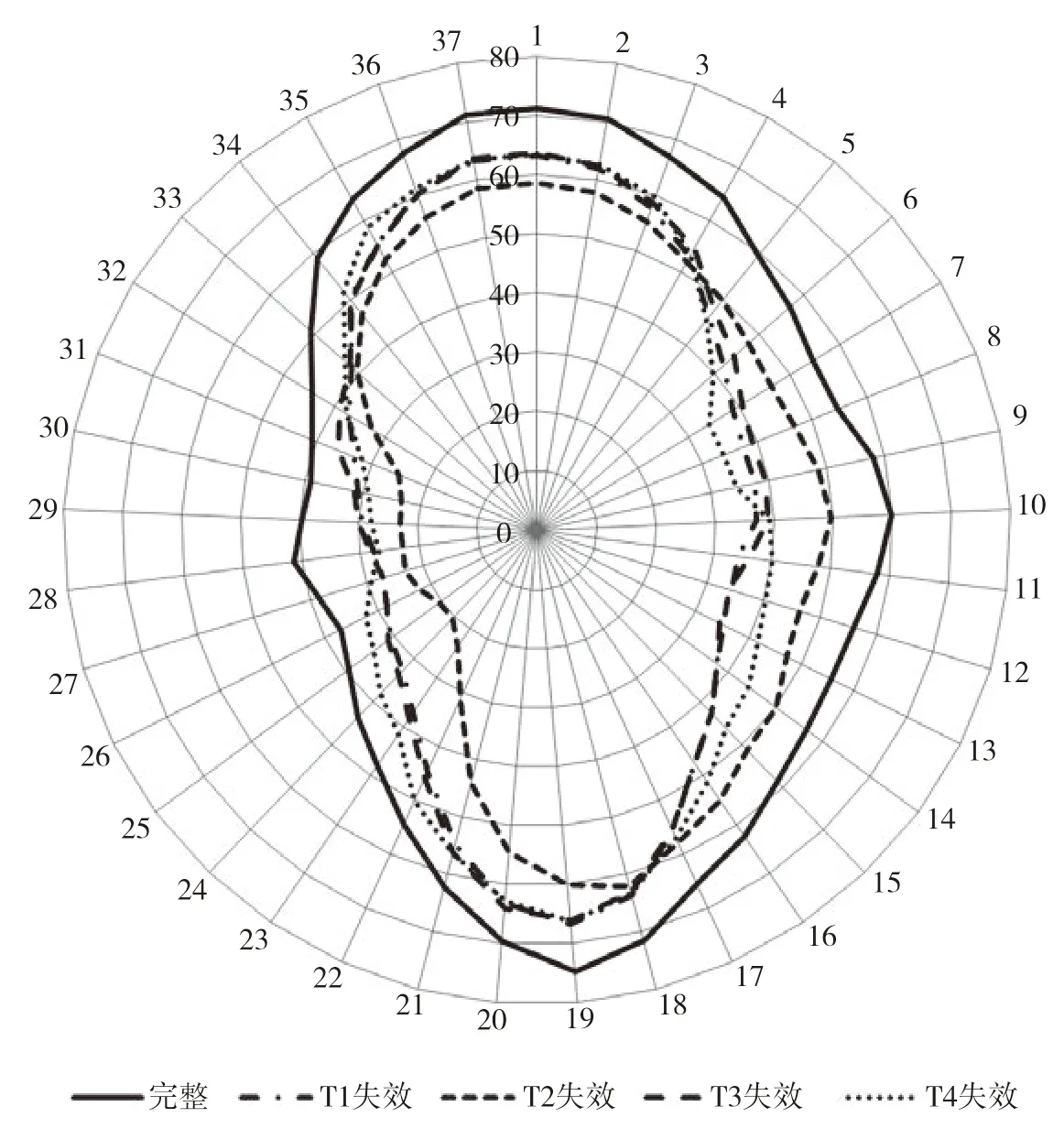

依据设计规格书,本平台有6 台推进器需布置在左右浮箱中。左右浮箱大小不同,根据水动力性能要求,辅浮箱布置2 台推进器,主浮箱布置4 台推进器,如图7 所示。平台满足DP-3 的定位能力,保证出现单个故障后,在规定的作业范围内平台能够自动保持位置和首向[8],为增加平台定位冗余度,将1 号和5 号推进器,2 号和6 号推进器,3号推进器,4 号推进器分别与动力系统、控制系统和传感器设置在一个物理空间内。各物理空间相互独立,在一个物理空间失火或进水导致失效时,不会影响其他物理空间。

DP 分隔除物理隔绝之外,在布置设计时还需考虑以下要求:

(1)推进器位置尽可能减少推进器与船壳、推进器之间的干扰;

(2)需要足够的推进器浸没深度,降低吸入漂浮物和形成漩涡的可能性。

图7 推进器布置

2.4.2 定位能力分析

确定大致DP 布置后,需进行定位能力的分析,以保证推进器功率是否合理和定位能力是否满足平台技术指标要求。在计算平台所处区域的风、浪、流以及推进器的有效推力和扭矩后,得到北海和墨西哥湾的定位能力曲线如图8 和下页图9 所示。通过曲线可知,现有布置满足定位能力和技术指标要求。

图8 北海定位能力曲线

图9 墨西哥湾定位能力曲线

3 结 语

本文以招商局重工集团建造的“拆解起重平台总体布置和系统优化研究”为选题背景,介绍平台的主要技术参数。在简要说明总布置设计基本原则的基础上,对平台的起重系统、动力和居住系统,以及定位系统等关键技术的布置进行分析,提供一种半潜起重拆解平台总布置关键技术的设计思路,并为后续平台的设计建造提供借鉴方案和技术积累。