采矿船舱段有限元强度分析方法研究

2020-05-11郭兴乾丘吉廷杨亚男赵夕滨

郭兴乾 丘吉廷 张 勇 杨亚男 赵夕滨

(中国船舶及海洋工程设计研究院 上海200011)

引 言

随着中国经济的快速发展,我国对矿产资源的需求呈现持续快速增长的趋势,我国矿产资源的对外依存度不断上升(镍的对外依存度高达80%,铜、锰、钴的对外依存度均超过50%),我国矿产资源保障程度明显不足。资源紧缺将严重制约中国经济的快速和可持续发展。

全球首艘深海采矿船船东为Marine Assets Corporation(MAC),由新加坡Sea Tech 公司设计、福建省马尾造船股份有限公司建造,交付后将由鹦鹉螺矿业公司租用。作为深海矿物开采系统中最为重要的水面支持系统,深海采矿船集航行、作业、居住、保障四大功能于一体,具有航程远、作业水深大、作业周期长、系统复杂且集成度高、可变载荷多、船舶舒适度要求高等特点,其造价约占整个深海采矿系统总投入的40%。该船涉及诸多学科,设计难度大、技术集成度高,是典型的高技术、高附加值船舶,而且是全球首艘硫化物采矿船,相关技术并未完全解决,处于一边建造一边攻关的状态,且技术攻关主要由船东和国外公司负责。

为积累深海采矿船船体结构相关设计技术,本文以一艘深海采矿船为例,对其航行状态下船体强度进行舱段有限元分析。深海采矿船兼有采矿和储存矿物的双重功能,因此不同于普通矿砂船只能运输矿物,也不同于钻井船只能钻探,深海采矿船位于船中有大月池开口及塔架设备用于采矿、提升作业,甲板上设置脱水处理模块,月池首尾两端各有2 个矿物储存舱,再通过外输系统输送到旁靠运输船。航行状态下采矿船内、外载荷与矿砂船类似,因此对于航行状态,按照CCS 船舶规范及CCS-HCSR-TOOLS 软件进行货舱舱段有限元分析,根据计算分析结果进一步进行月池舱段有限元分析,综合分析得出采矿船航行工况下,舱段有限元分析方法及结构设计需要特别关注的区域。

1 采矿船结构特性简介

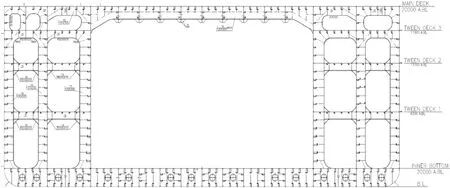

某采矿船船长246 m、型宽44 m、型深20 m、设计吃水14.5 m,矿物储存能力60 000 t。月池开口位于船舯处,首尾两端分别设有2 个矿物储存舱,采矿船总布置图见图1。不同于矿砂船设甲板大开口,采矿船矿物储存舱是在甲板靠近纵舱壁处开若干较小开口,在舷侧布置有外输装置,通过外输系统从舱室内将矿物转移至旁靠的运输船上。货舱区横剖面形式不同于矿砂船有底斜板和顶凳等结构,采矿船储存舱横剖面采用方形截面设计,内底板和甲板与纵舱壁垂直,如下页图2 所示。

图1 采矿船总布置图

2 舱段分析方法研究内容

基于采矿船与矿砂船在航行状态下内、外载荷相似,并且结构型式也有相同之处,故采用基于矿砂船的CCS-HCSR-TOOL 软件进行建模、加载及计算结果分析。本文主要基于以下几个方面对采矿船舱段有限元分析方法进行研究:

(1)模型范围:矿砂船舱段有限元一般采用船中舱段模型,考虑到采矿船月池特性,本文计算分两个舱段模型。货舱段模型(月池+NO2+NO1)主要校核货舱区结构构件,利用同样原理,往船尾延伸一个舱段作为后端边界,以月池区域为中心建立NO2+月池+NO3 舱段模型,软件设置时,可将月池区域围出的舱室货物量设置为很小数值,其他加载方式以及弯矩调整同货舱段加载设置过程。

图2 采矿船货舱区横剖面

(2)装载工况:航行工况下,按照矿砂船装载手册,必然包含隔舱装载满载工况;而采矿船有旁靠外输系统,大部分情况都是通过运输船将矿物运出。在航行工况下,一般情况下是压载工况,根据采矿船总体布置,隔舱满载工况下,船体浮态及结构受力都不利。因此,采矿船航行工况下不会隔舱装载,而是均匀满载。

(3)同时货舱区内主甲板下悬挂有脱水装置、转运系统等设备,实际上货舱装载率最大只能到60%,并且方形截面设计也是为转运系统方便运输矿物,不同于矿砂船是一个整堆,采矿船货舱内矿物是若干个小堆堆积而成,因此休止角也不能设置为35°,因此本模型实际计算中,装载率设置为最大70%、休止角设置为10°,以尽量模拟真实采矿船装载状态。

(4)采矿船月池开口上有塔架设备、主甲板其他区域有大量管子堆放及其他重型设备,本文舱段计算把质量超过200 t 的集中载荷以质量点形式施加在模型上。

采矿船和矿砂船舱段有限元分析主要区别汇总见表1 所示。

表1 采矿船与矿砂船舱段分析区别

3 计算实例

3.1 结构模型化及边界条件

有限元模型单元的选取和网格划分、构件的取舍、边界约束条件的设定、载荷的施加等主要依据CCS 相关规范要求进行[1]。模型中,船体各类板、壳构件,包括平台板、船体甲板、舷侧外板、纵舱壁板、强框架、纵桁材腹板等使用壳单元模拟,纵骨、扶强材以及桁材面板等使用偏心梁单元模拟。网格大小按肋距×纵骨间距,即按0.9 m×0.9 m 左右进行划分(模型见图3)。

图3 舱段有限元模型

边界条件的设定参考CCS《矿砂船船体结构强度直接计算指南》相关规定进行,边界条件包括模型端部的刚性连接、单点约束和端部梁。刚性连接将模型端部的纵向构件的节点连接到中纵剖面上中和轴处的独立点上,边界条件参数见下页表2,效果图参见图3。

3.2 载荷工况选取

依据总体提供的典型装载工况,不同于矿砂船,采矿船航行工况下没有隔舱装载的运输工况,从总体布置图上可以明显看出,采矿船中间有大月池开口,隔舱装载工况下,对于货舱舱壁以及月池区域的弯矩承受能力会非常不利。因此选取航行工况下正常压载和均匀满载各选一种最危险的装载工况,选取压载LC2 垂向静水中垂弯矩最大及满载LC4 垂向静水中垂弯矩最大的两种典型航行工况进行舱段有限元分析计算,两种工况下特性参数见下页表3。

根据《矿砂船结构强度直接计算指南》2016版适用于船中货舱区域的有限元载荷组合,结合以上选取的两种装载工况,选取如下页表4 的几种设计波进行舱段有限元强度分析。[3]

表2 边界条件参数

表3 舱段有限元计算工况特性参数

表4 设计波进行舱段有限元强度分析

3.3 载荷施加

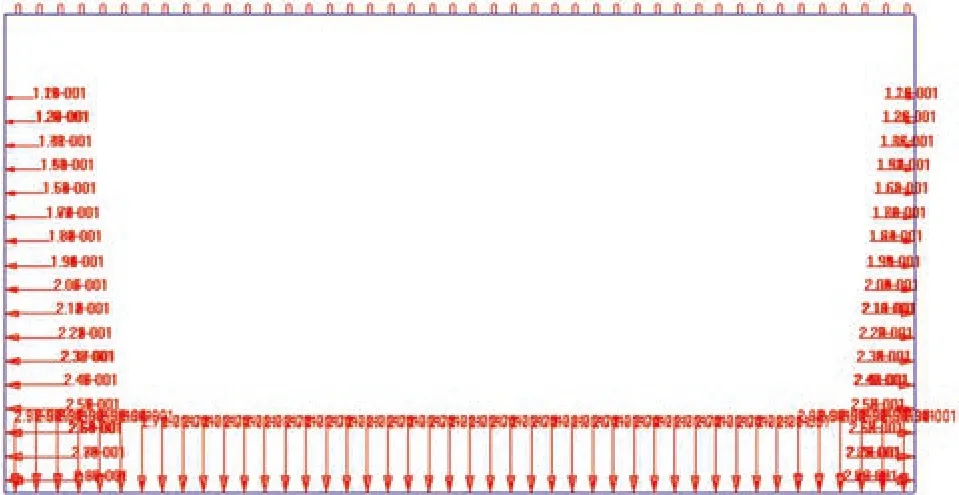

采矿船货物储存舱内采用方形截面设计,甲板下悬挂有转运系统等设备,实际上其装载率只能达到60%,本文以最危险状态使其达到70%装载率,并且不同于矿砂船通用休止角为35°,采矿船的货物储存舱是有若干小堆堆积而成,方便转运系统进行转运,因此本模型加载休止角度取10°,以尽量模拟采矿船内实际货物装载状态,其他加载类似于矿砂船。本模型根据《指南》进行加载,包括舱内货物压力、舷外水压力、压载水压力。端面弯矩和修正弯矩,其中,修正弯矩需根据各种不同的工况进行调整。应用CCS-HCSR-TOOLS 软件进行结构分类(根据区域扣除腐蚀余量),舱室定义(用于货舱、压载水压力、油舱压力等载荷施加),装载模型定义、工况定义及节点力生成并积分得到船体梁载荷,并通过船体梁剪力、弯矩、扭矩调整使目标位置弯矩、剪力等处于最危险状态,最后生成边界条件及形成工况,运用Nastran 软件进行计算分析[2]。图4 和图5 分别是货物压力、舷外水压力等压力分布图。

图4 外部水压力横向分布

图5 艏部货舱区域压力分布

3.4 计算结果分析

3.4.1 应力衡准

参照CCS《矿砂船船体结构强度直接计算指南》2016 版中相关应力标准要求,对各种工况下舱段的屈服强度进行校核。按计算指南要求,板单元采用中面应力,各处构件计算应力应满足如下要求:对于高强度钢AH36/EH36:许用应力σvm=Ry=220/k= 220/0.72 = 306 MPa。对于普通钢:许用应力σvm=Ry= 220/k= 220/1= 220 MPa。

3.4.2 货舱段计算结果分析

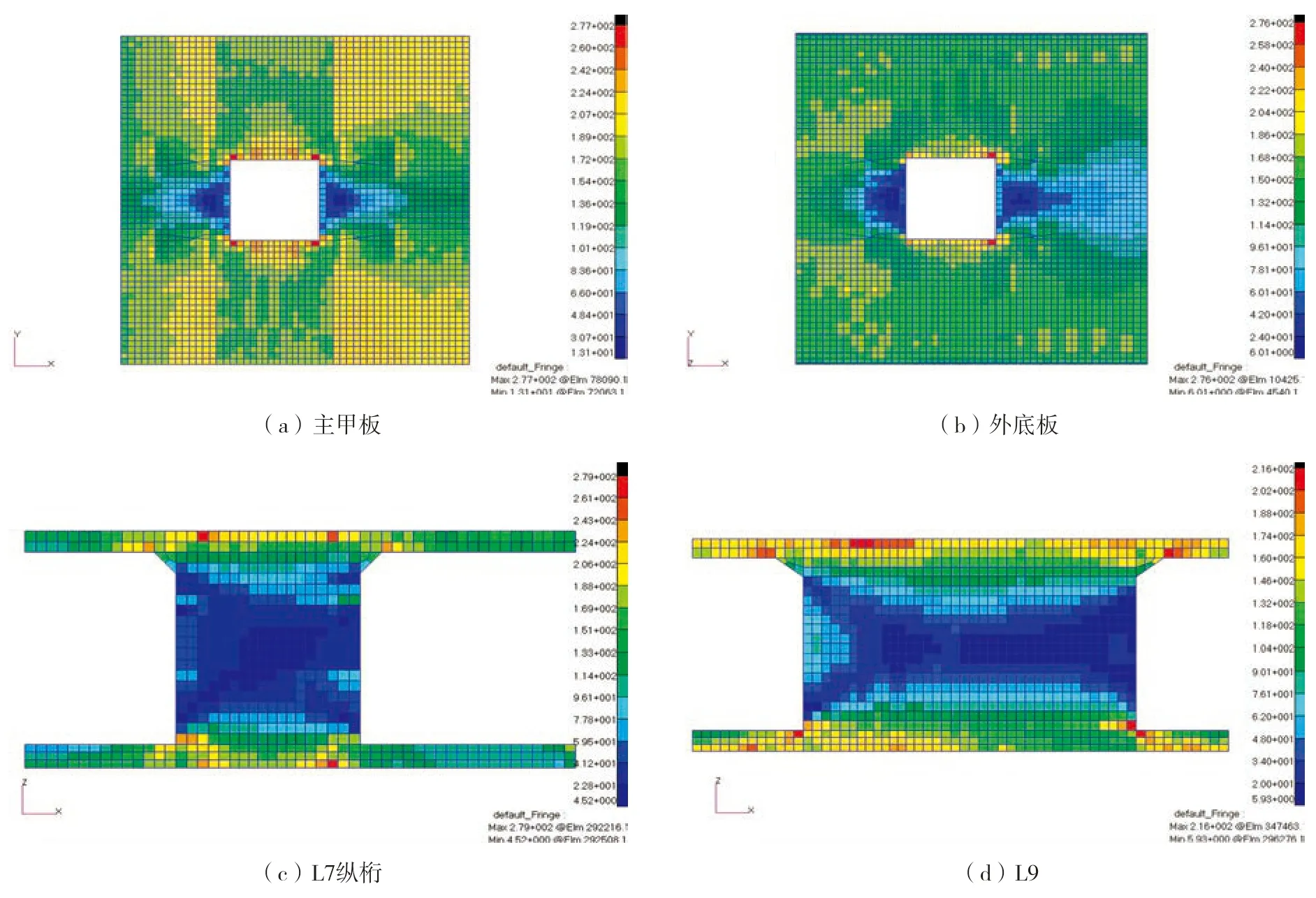

通过各个计算工况强度计算分析可知,货舱段区域在纵舱壁与横舱壁相交处、纵舱壁与横向强框相交的垂向桁材应力较大,同时,发现在若干计算工况下,靠近货舱的月池区域的应力要高于货舱区,图6 是货舱舱段有限元分析部分高应力区域云图结果。因此,为完整分析航行工况下船体强度,可进一步对月池区域进行舱段有限元强度分析。增加高应力区域板厚后得出的各工况下应力水平校核结果见下页表5。

图6 货舱段计算高应力区域

3.4.2 月池舱段计算结果分析

根据上述货舱区舱段有限元计算分析可知,月池区域角隅在货舱段分析中已经有较高应力,所以有必要建立月池区的舱段模型分析该区域航行工况下的真实应力情况。通过计算表明:在甄选的8 个计算工况中,包括主甲板、内底板、底板、月池纵舱壁等月池区域屈服和屈曲强度都不能满足规范要求。经过增加或提高钢级后,月池舱段计算各工况应力计算校核结果见下页表6。

表5 货舱舱段模型各工况应力结果

表6 月池舱段模型各工况应力结果

典型的屈服校核结果见下页图7,典型的部分船体结构最大屈曲利用因子的屈曲校核结果参见下页图8 和图9。这也表明,航行工况下的采矿船舱段有限元强度分析需要分别建立货舱舱段和月池舱段进行强度校核。

从上述货舱舱段和月池舱段两个模型分析结果可知:航行工况下,采矿船需要关注的高应力区域,首先是货舱区,因采用货舱方形截面设计,2 个方向的角隅(纵舱壁和横舱壁)区域会产生应力集中;其次是月池区域,包括各层甲板的角隅区域需要特别关注,以及月池周边纵桁、强框、纵壁等相交区域亦需要特别关注。

图7 月池舱段模型下高应力区域

图8 主甲板最大屈曲利用因子

图9 强框架最大屈曲利用因子

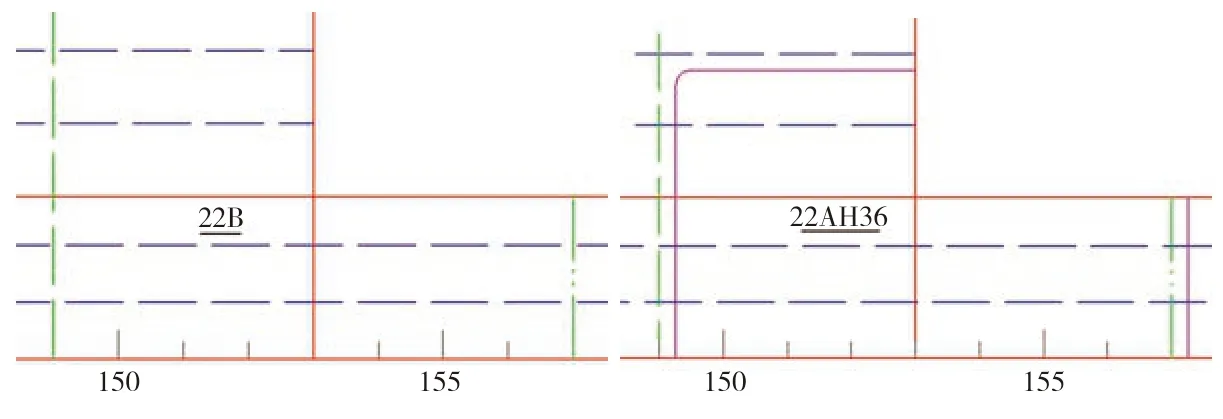

3.5 加强方案

对于强度不满足规范要求的,通常我们可以通过增加板厚、提高钢级、优化结构形式、减小板格等方式来满足规范强度要求[5]。针对采矿船货舱区域和月池区域加强,经过计算对比分析提出以下加强方案供参考。月池周边区域主要是甲板角隅、纵桁和桁材在月池区域间断处等会有明显应力集中,比如主甲板月池角隅区域,通过增加板厚以满足屈服和屈曲强度要求,如下页图10 所示,图中显示单角隅与其他3 个角隅相同。月池区域纵向板与货舱横舱壁相交处应力较大,该区域原设计为普通钢,而应力值达到了284MPa,许用应力为220MPa。该板格屈曲应力因子为1.3 时,屈曲较为严重。通过增加板厚和提高钢级分别计算对比,提高钢级比增加板厚更加有效,下页图11 是该处修改前后对比示意图。货舱区强框架底部与纵壁相交处增加腹板和面板厚度。

图10 主甲板角隅区域板厚修改

图11 L9纵桁钢级修改

当然这只是航行工况下舱段有限元强度分析,为前期设计阶段提供设计思路和方向,然后针对舱段计算结果提出当前阶段需要加强、修改的部分板厚信息。后续包括关键区域疲劳分析、机舱区域强度等需要经过作业工况下的全船有限元分析,结构型式及板厚需要结合航行工况和作业工况下的计算结果来确定。

4 结 语

采矿船作为一种新型船舶,船体强度分析正处于研究改进再研究的阶段,本文以一艘大型深海采矿船为例,从结构型式、模型范围、工况选取、参数设置等方面对采矿船舱段有限元分析方法进行研究。首先针对前期设计阶段,相较于全船有限元,舱段有限元更加快捷方便;其次采矿船兼有类似于矿砂船储存运输功能,在内、外载荷上类似,因此在航行工况下,采用CCS-HCSR-TOOLS 软件进行舱段有限元强度校核。

但同时,采矿船从结构形式上又有不同之处,如中间月池大开口、货舱区采用方形截面设计等,因此在模型范围、载荷工况选取及加载参数设置等会有所不同。本文采用双舱段模型:货舱段模型(NO1+NO2+月池)、月池模型(NO2+月池+NO3);根据总布置形式,隔舱装载下船体浮态及静水弯矩和静水剪力会出现比较严重情况,因此载荷工况剔除隔舱装载工况;

从两个舱段模型计算结果分析可知:应力较大区域首先是货舱区纵舱壁底部与强框架相交处,横舱壁与纵桁(纵壁)相交处;其次是月池区域主要有主甲板、外底板、内底板月池角隅区域;月池纵壁(桁材)截面突变处和强框架底部区域,以及针对前期设计阶段,舱段有限元能够快速地为结构设计提供较为明确的方向和思路。

本文是首次采用CCS-HCSR-TOOLS 软件进行采矿船舱段有限元计算,对于整个计算过程仍处于摸索阶段,后续拟在以下方面展开进一步研究,比如月池塔架实际结构模拟和质量点模拟的对比、设计波的选取、在位作业状态下全船直接强度分析、关键区域疲劳强度分析等。