异形排水钢管制作及安装技术

2020-05-09胡振华

胡振华,马 磊

(中交四航局第二工程有限公司 广州510230)

0 引言

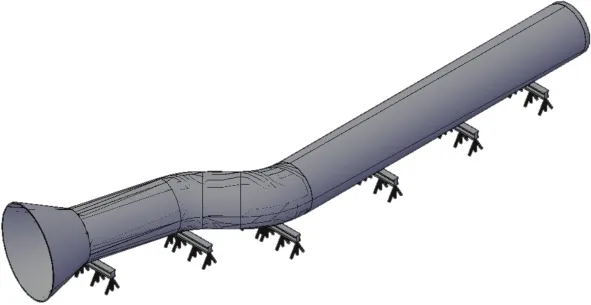

深圳某LNG项目码头配套工程海水排水口原设计为安放2座预制钢筋混凝土排水箱涵,后更改为异形海水排水钢管,单根长76 m,含有“喇叭口”管节、“虾米腰”型管节、“Z”型管节等,给制作、运输、安装等带来很大困难。结合实际情况,经仔细分析、研究,采用半自动化数控、软件分析等手段分段、分节制作,单根分2节运输,采用水下法兰对接工艺,降低了运输难度,有效提升了施工功效,节约了施工成本。其断面结构如图1所示。

图1 海洋钢管断面示意图Fig.1 Section Diagram of Offshore Steel Pipe

1 工程概况

海水排水口位于深圳某LNG项目码头配套工程西护岸,由2根直径2 600 mm,壁厚为20 mm的钢管组成,并含有“喇叭口”及一段“虾米腰”型区段,制作过程技术要求高。为达到设计及标准要求,制作过程先建立模型进行切块分析,并由电脑控制半自动化分段制作,再由人工进行焊接调整。

排水钢管单根长度为76 m,重98 t,为方便运输及安放,制作时单根排水钢管分2节制作,其中管节1长44.8 m,管节2长31.2 m,接口处采用法兰水下连接,并配有1 000 t起重船(项目部现有资源)及潜水员辅助吊装。

2 施工难点分析

⑴ 管节结构复杂:海水排水钢管单根长76 m,含有“喇叭口”管节、“虾米腰”型管节、“Z”型折线管节、直管等,给排水钢管制作带来极大困难。

⑵ 不规则管口:由于喇叭口处为不规则的钢管,不能利用现有的钢卷板直接加工制作,需采用平板钢板进行精细划线切割下料后,再利用卷板机制弧后再对焊成型,因此纯人工操作无法保证施工精度及质量。

⑶ 表面处理复杂:排水钢管分节人工对焊后,表面含有锐边、飞溅、表面缺陷等多种问题,若处理不当,将严重影响表观质量及防腐质量。

⑷ 管节长:海洋排水钢管单根长76 m,且为异形钢管,符合条件的运输船舶较少,且需2艘起重船同时配合吊装,给施工带来极大困难,且增加了施工风险。

因此在施工过程中如何有效地解决以上4个难点及问题,是决定异形排水钢管制作及安装成功的关键。

3 异形排水钢管施工要点

影响异形排水钢管施工质量的主要因素包括制作时划线切割分节位置、“喇叭口”如何精确放样制作、钢管表面缺陷处理以及管节运输安装等,针对以上难点及问题,施工前制定详细的方案应对各种可能出现的问题,以本工程为例。

3.1 钢管桩定尺切割[1]

考虑施工过程中管端平整度要求,现场卷制可能存在一定偏差,所以在定尺切割时,在原设计钢管桩长度的基础上预留3 cm的富余长度,并使用机械修端或乙炔火焰切平管端并去除毛刺。直管卷制出来后,需根据设计图纸确定分节长度,绘制弯头处的切割展开图,现场划线切割再对拼。

3.1.1 弯头处电脑放样[2]

排水海洋钢管处有多处弯头,弯头主要为虾米腰弯头、Z形弯头,根据设计图纸,结合实际施工方法,对排水钢管进行分节,共9节,通过专业软件《钢结构CAD》钣金展开系列程序,逐一进行放样,详细的分节图及典型区域的放样图如图2所示,Z形弯头放样示意图如图3所示。

图2 排水钢管制作分节图Fig.2 Sectional Drawing of Water Pipe Production

图3 Z形弯头放样示意图Fig.3 Setting out Diagram of Z-bend

3.1.2 钢管桩划线

弯头处电脑放样出图之后,下达生产计划至相关部门并进行交底,划线过程中,在摆放水平稳固的情况下,利用水平尺找到弯头的尖部顶点,根据展开图,在对应高度位置根据展开图的水平距离,标注划线边缘点,共24个节点,平滑连接节点并随机抽取垂直高度,检测水平距离是否准确,如出现较大偏差,加设控制点密度,重新划线。

3.2 “喇叭口”制作

喇叭口处材料为壁厚20 mm的Q345B钢板,上下截面圆直径分别为2 600 mm、4 644 mm,在平板钢上进行划线切割前,需先采用钢构CAD进行精细计算。

3.2.1 数据计算

已知:垂直高度=2 525 mm;锥底外直径=4 644 mm;锥顶外直径=2 600 mm;板厚=20 mm;展开图总面积=30.824 69 m2;重=4.839 t;

计算得:展开图扇形外圆弧半径R=6 162.29 mm;扇形内圆弧半径r=3 438.3 mm;扇形夹角=135.067°;内圆弧长=8 105.31 mm;外圆弧长=14 526.72 mm。

现场施工根据计算结果,进行划线切割。在实际施工过程中先将喇叭口进行6等分切割,切割完成后,开坡口进行对接,过程中2台叉车、1台25 t门吊进行配合。

3.2.2 电焊成型[3]

喇叭口6等分切割后,在叉车与门吊的配合下,先点焊成型。由于喇叭口对接精度要求较高,施工难度较大,所以在施工过程中需注意以下几点:

⑴ 划线切割时为保证对接端坡口吻合,划线时单边进行6等分的划线,保证切割场地平整,钢板固定,且在切割时保证过程的连续性[4];

⑵ 喇叭口进行对接时,需在点焊前测量预拼时两部分钢板的平整度及错缝,对接后错缝不能超过3mm。

⑶ 为了防止点焊后由于外力影响导致拼接喇叭口变形,一个对接处需保证6处点焊,焊缝长度至少为2cm。

⑷ 在未完全点焊成型前,不能吊运已拼接部分。

3.3 法兰焊接[5]

焊接法兰时应注意以下操作要点:

⑴ 设备配置:手工电焊设备1套,手柄式角磨机1台,电动气锤1把,平面尺1把。

⑵ 焊前准备:

① 检査调试设备,确保设备正常运转;

② 准备94.0J506焊条,最好在300℃~350℃烘箱烘干1 h。

⑶ 焊接过程:

① 把钢管和大法兰按图纸要求组装在一起,再平均把大法兰分成8等份;

② 焊接由于法兰较厚,坡口较大,因此采用分段对称、多层焊接。

⑷ 焊缝质量[6]:

① 要求焊缝强度至少达到母材强度;

② 焊缝表面平整光滑,无烧穿气孔、焊漏、夹渣、咬边、未焊满等缺陷。余高小于2 mm。

⑸ 其他注意事项:

① 打底时一定使用J506焊条手工堆焊,并采用小电流焊接,严格按照焊接工艺焊接;

② 每焊接完一个位置,都要用水平尺卡一下法兰平面的变形量;

③ 一边焊接一边用气锤锤击焊缝,以达到消除应力的作用。

3.4 防腐及表面处理[7]

海洋排水钢管(2 600 mm)内外壁均需进行防腐,外壁采用自动喷砂除锈工艺,内壁除锈采用人工砂轮片打磨除锈工艺,涂层防腐使用喷涂工艺进行。

喷砂除锈工艺采用HQGW30A型钢管外壁清理抛丸机压缩空气为动力形成高速喷射束,将喷料等高速喷射到需处理工件表面,使工件外表面的外表发生变化,由于磨料对工件表面的冲击和切削作用,使工件表面获得一定的清洁度和不同的粗糙度,使工件表面的机械性能得到改善。

在排水钢管防腐处理前,钢管表面因焊接等因素难免会出现一些缺陷,若不处理,则会影响防腐效果以及表观质量,本节总结施工过程中所遇到的表观问题、缺陷,并根据不同问题、缺陷提出不同处理方法,并汇总如表1所示。

表1 钢管表面处理说明Tab.1 Steel Pipe Surface Treatment Instruction

3.5 钢管桩分节吊装技术

为便于异形排水钢管运输、吊装,经商讨优化施工工艺,每根排水钢管分为2节分别制作,分节处通过法兰完成对接。

3.5.1 钢管桩运输

海洋排水管分2节制作,其中管节1长44.8 m,管节2长31.2 m,装船与安装共用吊耳,分2驳装船,每驳放置管节1、管节2各1节,驳船有效长度为52 m,有效宽度为11.5 m,满足装船要求,由于排水管外侧有喇叭口、法兰、翼环、吊耳板等构件且船体甲板自身不平整,平躺放置排水管有高差,为保护排水管外侧构件不会被挤压,在吊装排水管前提前在驳船上布置钢支座。海洋钢管托架示意图如图4所示。

图4 海洋排水钢管托架示意图Fig.4 Schematic Diagram of Marine Drainage Steel Pipe Bracket

3.5.2 排水钢管吊装

配置1 000 t起重船进行起吊安装,使用起重船2个大钩起吊,单钩起重能力500 t,采用双钩4点吊方式进行起吊。

起重船挂好钩后,现场指挥检查各项工作无误后,进行试起吊作业,试吊过程中,若出现异常情况,应立即停止试吊,待查明原因并解决后,方可再次进行试吊工作。

试吊无误后,起重船吊起海洋排水管,运输驳收锚后退出安装区域,起重船通过绞缆方式前移至安装位置,通过定位缆微调海洋排水管位置,通过岸上埋设定位钢筋校核安装位置。管节1安装完成并通过测量验收后立刻进行顶部回填压实,避免管节2安装及水下对接对管节1造成位移。管节2起吊工艺同管节1。排水钢管现场吊装示意图如图5所示。

图5 排水钢管现场吊装示意图Fig.5 Schematic Diagram of Field Hoisting of Drainage Steel Pipe

3.5.3 法兰水下对接[8]

管节2通过起重船吊至安装位置后,离基床面约30 cm,潜水员下潜探摸对接法兰,通过钢丝绳穿过管节1、2两侧法兰螺栓口,用手拉葫芦收紧后,潜水员安装连接螺栓。顶部螺栓安装完成后,起重船将管节2放下,脱钩后才可进行底部螺栓连接。

4 排水钢管吊装方案比选及验算

4.1 分节吊装与整体吊装方法优劣对比

排水钢管单根长度为76 m,重98 t,吊装方法可分为整体吊装及分节吊装。

4.1.1 整体吊装法

异形排水钢管从加工制作,到运输,最后再到安装整体进行施工。安装时选用2台起重船同时起吊、安放。

优点:①整体制作快,加工速率略有提高;②接头少;③可一次性安装完成。

缺点:①整体管节较长,需要大型运输船舶,因此成本高;②2台起重船同步,对司索工、司机要求高,抬吊指挥、操作难度大,安全系数低。

4.1.2 分节吊装法

制作时单根排水钢管分2节制作,其中管节1长44.8 m,管节2长31.2 m,接口处采用法兰水下连接,并配有1台起重船及潜水员辅助吊装。

优点:①设备成本低;②起吊方便、安全可靠;

缺点:异形排水管安放时水下对接,对排水管的安放精度以及潜水员和抬吊指挥的配合度要求较高。

经过不断的分析、对比,“分节吊装法”在工期、安全、质量、吊装操作、成本上更占优势,因此本工程选用分节吊装法进行异形排水钢管安装。

4.2 应力验算[9]

第1段应力:最大应力为4.52 MPa≤215 MPa,满足要求(见图6a)。第二段应力:最大应力为8.27 MPa≤215 MPa,满足要求(见图6a)。

图6 排水钢管管节应力云图Fig.6 Stress Nephogram of Drainage Steel Pipe Joint

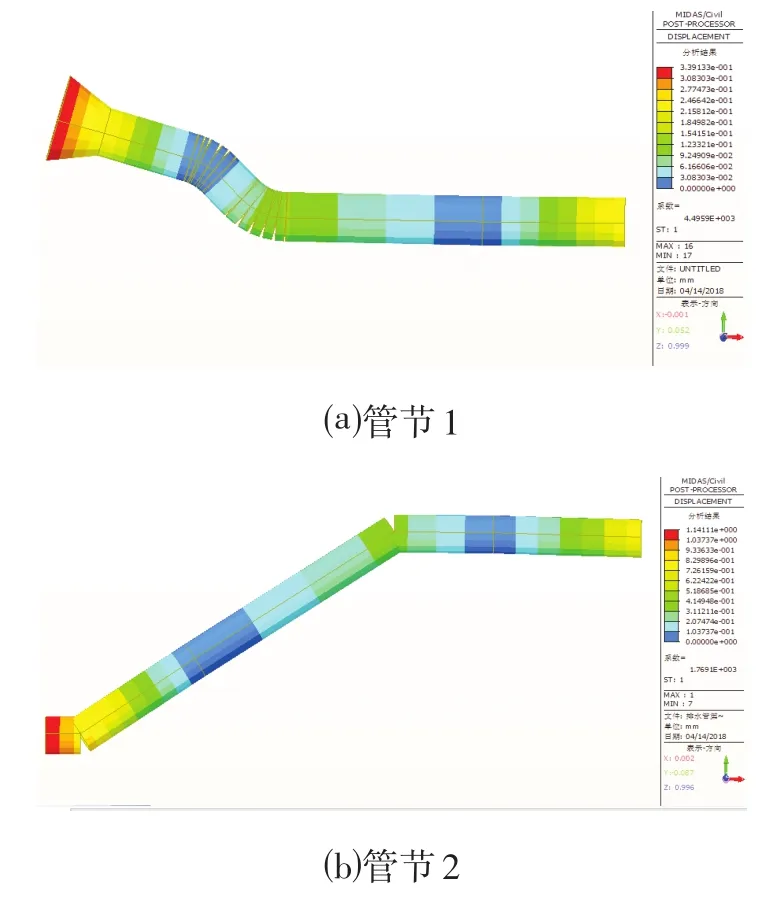

4.3 变形验收

第1段变形:最大变形为0.34 mm(见图7a);第2段变形:最大变形为1.14mm(见图7b)。因此满足施工要求。

5 施工注意事项

⑴ 海洋钢管制作前期提前规划好场地布置,若场地允许,可在就近出运码头进行制作及拼接,减少二次出运半成品管节工序;

⑵ 喇叭口为变截面管节,外径最大为4 600 mm,在运输及起吊过程中应加强保护,以免产生变形;

⑶ 海水排水钢管装驳前需做好支座与船体加固措施,装驳完成后为躺放状态,钢管与支座间需加焊三角板固定;

图7 海水排水管管节变形云图Fig.7 Cloud Chart of Deformation of Sea Water Drainage Pipe Joint

⑷ 安装前提前做好理坡,坡脚处需预留30 cm,待钢管安装完成固定后,潜水员补抛该处块石。

6 总结

本文通过深圳某LNG项目码头配套工程异形排水钢管制作及安装实例,详细分析了异形排水钢管制作及安装技术难题,采用数控半自动化及建模形式分析解决问题,并运用水下法兰对接施工工艺,有效解决了异形排水钢管制作运输及安装等问题,以期为今后类似工程起到参考和借鉴意义。