水上混凝土反吊系统施工技术探讨

2020-05-09黄兴锋

黄兴锋

(中交四航局第二工程有限公司 广州510230)

0 前言

水运工程中船闸工程靠船墩及高桩码头的桩帽等[1],均为较常见的以桩作为基础的桩顶混凝土结构,结构型式为一桩一墩,均属于需要在水上施工的混凝土结构,根据不同用途或需要其设计的底标高也不尽相同,按照受潮位的影响主要分为水下和水上2种,对于不同施工条件、环境和作业人员桩帽、墩台的施工采用的模板工艺也不尽相同,其中最大的不同点在于模板的支撑部分,较常见的模板支撑施工艺包括抱箍[2]、焊接牛腿及预埋型钢反吊等。

本文针对某船闸工程靠船墩设计底标高要求,利用已有的灌注桩施工临时钢结构平台,采用可上、下自由提升的精轧螺纹钢作为反吊[3]承重支撑及封底钢套箱[4]模板反吊系统技术进行水上靠船墩施工,通过将水下区部分模板先在水上区施工后再下放到设计底标高,使靠船墩水下区模板施工实现水上施工,避免了水下施工的安全、质量风险及受潮位变化影响[5]的施工情况,提高了靠船墩的施工效率,保证模板止水效果及牢固性,确保了靠船墩混凝土的施工质量,为今后类似工程施工提供参考。

1 工程概况

本船闸工程靠船墩位于下游引航道左岸,处于前山水道中上游,前山水道上下游均建有水闸,前山水道水位基本保持在1.544 m左右,当上游水位低于此水位时,上下游的水闸都开闸,施工期最低潮位为+0.4 m。下游6个靠船墩尺寸为3 m×3 m×4.744 m(长×宽×高),底标高均为±0.00 m,即靠船墩底部40 cm范围处于水下区。靠船墩采用一桩一墩的结构,灌注桩桩顶标高±0.1 m,灌注桩施工采用临时钢结构平台。

2 反吊系统设计

2.1 反吊系统概况

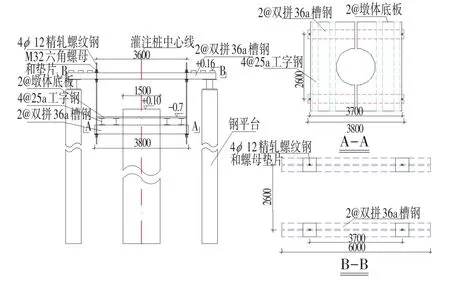

如图1所示,反吊承重采用4φ32 mm精扎螺纹钢进行反吊;平台上横向采用2根36a双拼槽钢作为上部承重主梁,长度6 m;反吊支撑体系下部承重主梁采用2根36a双拼槽钢,长度3.8 m;次梁采用25a工字钢,次梁长度3.6 m,铺设于主梁上方,均匀分部4根;如图3所示,钢套箱平面尺寸为3.8 m×3.6 m(长×宽),钢套箱侧模、底模均采用组合式钢模板,侧模每面1块共4块,底板平均分为2块,面板厚度6 mm。

由于靠船墩体积较大,混凝土方量大,计划分层浇筑,第一层浇筑至墩体高程+1.8 m处,越过平台面,浇筑高度1.8 m,混凝土方量为16.2 m³。等待第一层混凝土凝固具有一定承重能力之后再进行第二层墩体模板及钢筋、预埋件安装,混凝土浇筑。故第一层混凝土浇筑时,对钢平台以及钢套箱反吊系统承重最大,验算时过程采用该工况进行验算。

图1 反吊系统示意图Fig.1 Schematic Diagram of Reverse Hoisting System

2.2 灌注桩施工临时钢架结构平台概况

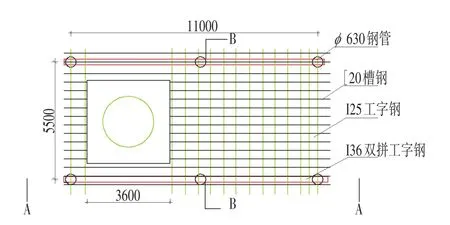

临时钢架结构平台长12 m,宽6 m,如图2所示,临时钢架平台结构自下而上分别为:φ630×8 mm钢管桩、双拼I36a型钢工字钢纵梁、I25a型钢工字钢分配横梁(间距 30 cm)、平台面板为[20a(间距10 cm)槽钢满铺。

图2 临时钢平台示意图Fig.2 Schematic Diagram of Temporary Steel Platform

A段跨径组合为:2×5.5 m=11 m;B段跨径组合为:1×5.5 m=5.5 m。

钢套箱反吊系统作用与钢平台一段,详见验算过程。

2.3 工程设定参数确定

靠船墩底标高:0.0 m,套箱底板顶面标高:-0.2 m,壁板顶标高:2.0 m,壁板底标高:-0.2 m,封底混凝土厚:0.2 m,实测高水位:1.4 m,实测低水位:0.4 m。

3 反吊系统受力计算

3.1 反吊系统荷载分析

靠船墩墩体施工期间,反吊系统主要承受自重、靠船墩墩体第一层混凝土浇筑时荷载作用。

3.1.1 活载取值

最大荷载[6]按靠船墩墩体第一层混凝土浇筑完成时取值,详解如下:

⑴ 20 mm封底混凝土和墩体第一层C35混凝土18 m³荷载重量取值约为450 kN;

⑵ 墩体钢筋、预埋件荷载重量按设计图取值57.5 kN。

3.1.2 恒载计算

钢套箱反吊系统恒载主要为型钢梁、墩体底板、墩体侧模、吊杆、等结构自重,如表1所示。

表1 钢套箱反吊系统主要构件自重恒载Tab.1 Dead Load of Main Components of Steel Jacketed Box Reverse Hoisting System

3.1.3 荷载组合

临时钢架结构平台为临时结构,安全重要性系数取1.0。

临时钢架结构平台荷载取20 m封底混凝土和墩体第1层C35混凝土和人群活载+结构构件自重恒载。

当永久荷载及可变荷载共同作用时,按以下安全系数进行荷载组合:恒载(结构自重)取1.2;活载(反吊系统、施工及人员荷载)取1.4。

3.2 主要材料性能

⑴ 结构材料 Q235[7]:屈服强度σs=235 MPa;抗拉、抗压和抗弯强度:[σ]=215 MPa;抗剪强度:[τ]=125 MPa。

⑵ 钢材的物理性能指标:弹性模量E=2.06×105MPa;泊松比μ=0.271 6;剪切模量G=0.81×105MPa;质量密度ρ=7 850 kg/m3。

⑶ 精轧螺纹钢 PSB785[8]:屈服强度σs=785 MPa;抗拉强度:[σ]=980 MPa;最大力下总伸长率:3.5%;弹性模量E=2.0×105MPa。

3.3 反吊系统结构受力计算[9]

3.3.1 吊杆φ32 mm精轧螺纹钢验算

反吊吊杆采用4根φ32 mm精轧螺纹钢,吊杆长3 m。

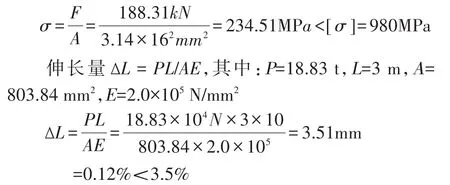

荷载分析:4根吊杆所承受的荷载q=507.5+18.35+5.47+7.22=538.04 kN,单根吊杆所承受的荷载为134.51 kN,计算时1.4q=188.31 kN。

易知最不利的荷载情形,只要得到这种情况下的最大抗拉能力[10]和最大伸长率:

式中:P为单根承受重量;L为单根长度;A为截面积;E为弹性模量。

吊杆φ32 mm精轧螺纹钢满足要求。

3.3.2 反吊系统其他部位上部承重主梁、下部承重主梁、次梁及抗浮力验算通过受力计算均满足使用要求。

4 钢套箱反吊系统施工

钢套箱采用组合式钢模板,总体施工流程:拆除已有平台铺面结构➝组装及安装反吊系统➝铺设底部次梁➝铺设底板➝组装及安装侧模➝下放至设计底标高➝模板固定➝止水➝浇注后拆模。

4.1 钢套箱反吊系统安装

对临时钢结构平台铺面结构进行拆除,仅留连接平台支承桩的双拼I36a型钢工字钢纵梁;如图1所示,平台上横向采用2根36a双拼槽钢作为上部承重主梁,长度6 m,双拼槽钢利用230×100×δ6 mm钢板满焊连接,钢板间距600 mm,双拼槽钢间距按照可穿φ32 mm精扎螺纹钢进行设置;反吊承重采用4φ32 mm精扎螺纹钢,利用2个M32六角螺母搭配200×200×δ6 mm钢板垫片加固进行反吊,承重梁顶部及底部均设置螺母,顶部作用于反吊,底部作用于防止套箱上浮;反吊支撑体系下部承重主梁采用2根36a双拼槽钢,长度3.8 m,双拼槽钢利用230×100×δ6 mm钢板满焊连接,钢板间距600 mm,双拼槽钢间距按照可穿φ32 mm精扎螺纹钢进行设置,梁顶部设置螺母将精扎螺纹钢与梁固定;将上部承重主梁、反吊承重精扎螺纹钢及底部承重主梁进行组装成井字形反吊系统并整体安装,根据施工水位利用精扎螺纹钢螺母调整底梁安装后的标高,使底梁顶部高出施工水位以上(见图3)。

图3 钢套箱反吊系统现场安装示意图Fig.3 Site Installation Diagram of Steel Jacketed Box Reverse Hoisting System

下部次梁采用25a工字钢,次梁长度3.6 m,铺设于下部主梁上方,均匀分布4根;如图1所示,底板由2片组合模板组成,直接铺于下部次梁上方,每片模板与灌注桩接触面圆孤部分预留约2 cm空隙,便于模板安装后下放至设计底标高;侧模由4片组合模板组成,先在施工平台上组装后整体安装,安装后与底板用螺栓连接固定形成封闭式钢套箱;利用精扎螺纹钢位于上部承重主梁顶部的螺母,将钢套箱整体调节下放到设计墩体底标高,在确认钢套箱的平面位置及标高后,将钢套箱与临时钢平台纵梁连接固定;对钢套箱底板与桩周缝隙进行密封,先利用土工布对缝隙进行填塞,然后在套箱内铺设一层厚约20 cm的水泥干粉,待水泥沉淀后,往钢套箱内灌水,使钢套箱内、外水位基本持平,如图4所示,箱内水泥凝固后达到止水效果。

图4 钢套箱实际应用效果Fig.4 Practical Application Effect of Steel Jacketed Box

4.2 钢套箱反吊系统拆模

混凝土浇注达到一定强度后,拆除钢套箱侧模对拉螺杆,将侧模逐片拆除,侧模拆除后利用反吊承重精扎螺纹钢位于上部承重主梁顶部的螺母下放下部承重主梁,使下部承重主梁、次梁及底板与混凝土底面脱离,利用设置在次梁及底板上的脱模扣,将次梁及底板从底部水平拖出拆除,剩余上部承重主梁、反吊承重精扎螺纹钢及下部主梁组成的井字型反吊系统整体起吊脱模。

5 成果结论

⑴ 针对船闸工程以灌注桩为基础的一桩一墩靠船墩,采用可上、下自由提升的精轧螺纹钢作为反吊承重支撑及封底钢套箱模板反吊系统技术进行水上施工,对水下区混凝土实现了水上干施工,避免施工期高潮位时无法施工的影响,保证了施工作业的安全和质量。

⑵ 采用精轧螺纹钢与型钢组成的井字形反吊承重支撑,适用于以灌注桩为基础的水上一桩一墩墩体或桩帽混凝土结构,可以充分利用灌注桩施工的临时钢结构平台,直接将组装的井字形反吊承重支撑安装在已有的平台上,减少了主要承重结构如焊接牛腿、夹箍施工等程序,拆模时同样将井字形承重支撑同时整体拆除,有效提高了施工效率,保证施工质量及减少水上施工安全风险。

⑶ 采用封底钢套箱组合模板,侧模可以先在施工平台组装后整体安装,并利用临时钢平台纵梁与钢套箱连接固定,保证了模板的整体尺寸及牢固性,避免了由于模板拼接不严密导致混凝土浇注后受水泥冲刷。经对全部施工完成的墩体检查测量没有发现变形等问题,该反吊系统在施工期的成功应用,对水运工程墩台、桩帽等类似混凝土结构施工有值得借鉴的意义。