反应堆空调冷冻水系统运行可靠性研究

2020-05-09胡启帅陈庆旭魏大明周金昊

胡启帅,雷 超,陈庆旭,魏大明,彭 军,曹 宇,周金昊,杨 松,高 俭

(中国核动力研究设计院,四川 成都 610041)

0 引言

逆变电源作为反应堆电力系统重要组成部分,承担着重要的安全功能,其运行稳定性直接关系到反应堆的安全[1]。空调冷冻水系统(简称V系统)作为核安全三级[2](SC-3)系统与逆变电源存在接口关系,其主要为逆变电源提供符合设计要求的冷冻水,保证逆变电源工作温度在正常范围内,若失去V系统,将导致逆变电源丧失冷源。因此,运行期间V系统的丧失是不可接受的,其运行可靠性对反应堆的安全运行起着非常重要的保障作用。反应堆在调试试验期间,若发现V系统运行过程中异常停运,甚至出现系统重要设备电子三通阀[3]多次烧毁现象,其运行可靠性则不满足设计指标。

为保障反应堆逆变电源的正常工作,本文基于V系统的系统特性及工作原理,研究系统运行可靠性,从优化设计的角度出发,通过分析故障停运原因,对系统进行优化改进与运行试验验证,以期有效提高V系统的运行可靠性。

1 V系统

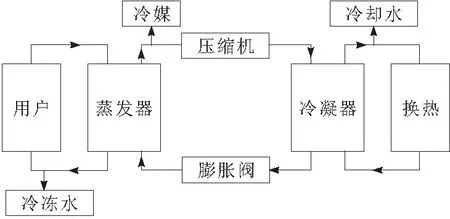

1.1 V系统流程

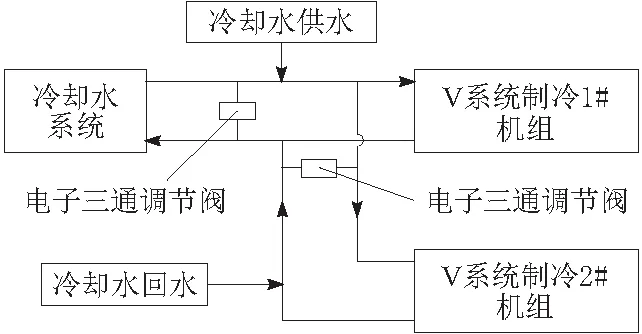

V系统工艺流程如图1所示。系统设置2台制冷机组,一用一备,每台机组均包含2台压缩机。V系统通过制冷机组向逆变电源提供7 ℃的冷冻水,冷冻水进入逆变电源冷却盘管后将工作热量带走,保障逆变电源的稳定运行。温度升高后的冷冻水通过外部冷却水系统来带走热量,保证整个V系统高效地工作。同时V系统在冷却水回路上设置1座电子三通调节阀,用来实时调节冷却水的流量。

图1 V系统流程

1.2 电子三通阀

电子三通调节阀,是由直行程电子式电动执行机构和采用圆筒型薄壁窗口形阀芯的三通合流(分流)阀组成。具有结构紧凑、重量轻、动作灵敏、流量特性精确的特点,其直接接受调节仪表输入等控制信号及单相电源即可控制运转,实现对工艺管路流体介质的自动调节控制,广泛应用于精确控制气体、液体、蒸汽等介质的工艺参数(如压力、流量、温度、液位等参数)保持在给定值。

在V系统中,电子三通调节阀承担着实时调节冷却水流量的任务,当PLC控制器[4]根据当前用户的负荷计算出所需要的冷却水,并控制电子三通调节阀来实时调节冷却水流量,最大化保证制冷机组处于良好的工作状态。这种调节方法能高效、快速地进行调节,对于后端用户的负荷改变有着很快的响应,同时又能达到节约能源的目的。

1.3 PID调节

V系统对冷却水流量控制的设计采用工程上应用广泛的比例、积分、微分控制,简称PID控制,又称PID调节[5]。PID控制器(比例-积分-微分控制器)是一个在工业控制应用中常见的反馈回路部件,是由比例单元P、积分单元I和微分单元D组成。PID控制的基础是比例控制;积分控制可以消除稳态误差,但可能增加超调;微分控制可加快大惯性系统响应速度以及减弱超调趋势。V系统运行期间,根据功耗的不同,通过实时调节冷却水流量,保证系统能量守恒以及能耗的最大化利用。

2 V系统运行可靠性分析

2.1 影响V系统制冷机组正常运行的因素

V系统制冷机组工作原理[6]如图2所示,整个制冷过程共分4个阶段。制冷机组蒸发器中与冷冻水换热后的低温低压冷媒被压缩机吸入,经过压缩后,冷媒由低温低压气体变为高温高压气体,再进入冷凝器后与冷却水发生热交换,变为低温高压液体。低温高压液体通过节流阀减压后成为低温低压湿蒸汽,最后进入蒸发器蒸发带走冷冻水的热量,完成整个制冷过程。

图2 V系统制冷机组工作原理

V系统制冷机组在制冷过程中,影响机组正常运行的主要因素如表1所示。其中吸气压力和排气压力作为关键因素直接表征制冷机组的工作状态,机组启动时,吸气压力和排气压力会逐步升高,当冷冻水温度达到设定值后机组处于正常运行时,吸气压力和排气压力基本稳定。当机组处于异常状态时,吸气压力和排气压力会一直上升,为保护机组,V系统设计联锁停机功能,当排气压力大于1 300 kPa时,机组将会联锁保护停机。

表1 V系统制冷机组正常运行的主要因素

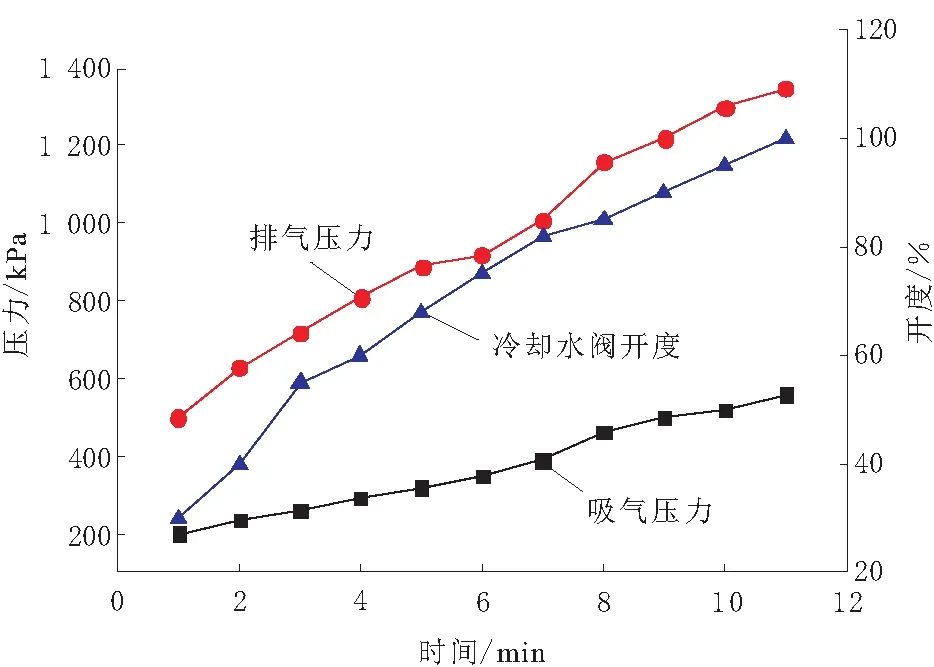

2.2 V系统制冷机组故障停运分析

V系统制冷机组启动后约10 min即出现保护停机。图3为机组10 min内重要参数的变化情况。由图3可以看出,在10 min内,制冷机组压缩机持续工作,吸气压力和排气压力持续上升,直至排气压力超过1 300 kPa,达到机组的保护值后联锁保护停机,从而导致冷冻水无法继续降温。由冷却水阀开度变化曲线可知,制冷机组在启动过程中冷却水阀的开度逐步增大,直至机组保护停机,冷却水阀开度已增加至100%。

根据制冷机组原理可知,因为吸气压力逐渐升高,导致压缩机吸入冷媒再次压缩后,排气压力也会随之升高,那么经过多次之后,排气压力就会超过机组设置的保护值,导致机组停机,故过高的吸气压力是导致机组停机,进而导致V系统失效的直接原因。

图3 V系统制冷机组运行过程中重要参数变化曲线

根据理想气体状态方程PV=nRT[7],在体积和温度的量保持不变的情况下,气体的压力越大,则气体的温度越高,故可判断冷媒在每次进入压缩机前温度逐渐升高。那么根据理想条件下的制冷机组工作状态,每次进入压缩机的冷媒温度应当保持基本不变。但启动过程中,冷媒温度并没有保持基本不变而是逐渐升高,而冷媒的温度主要通过与冷却水发生热交换来进行控制。通过分析制冷机组故障停机现象及重要参数变化趋势,可以初步推断出导致V系统制冷机组故障停运的原因主要有:冷却冷媒的冷却水流量供应不足;调节冷却水流量的电子三通阀故障,导致冷却水流量无法调节。

通过查阅技术文件、负荷计算,冷却水流量的供应在设计上足以满足冷却冷媒的要求。结合机组启动过程冷却水阀的变化状态,在不考虑电子三通阀故障的前提下,冷却水流量的供应是足够的。因此排除冷却水流量供应不足导致V系统制冷机组故障停运。由此分析,判定调节冷却水流量的电子三通阀出现故障,虽然冷却水阀门开度达到100%,但实际冷却水流量不足。

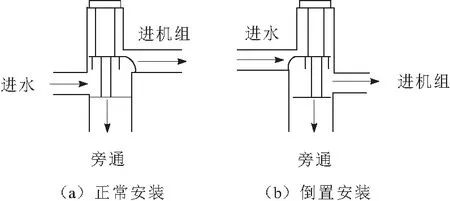

维修电子三通阀过程中,拆除包裹在电子三通阀表面的保温棉后,发现现场安装的电子三通阀出现了“倒置”情况,图4为正常安装的电子三通阀与倒置安装的电子三通阀示意。

图4 正常安装的电子三通阀与倒置安装的电子三通阀示意

在V系统制冷机组启动过程中,冷媒温度逐渐增大后,需要更多冷却水进行换热,当PLC发出开阀指令后,电子三通阀执行开阀指令,然而随着冷却水阀不断增大,进入冷凝器的冷却水量并未增加,由此导致吸气压力逐渐增大,进一步导致排气压力逐渐增大,最终联锁保护停机。

3 V系统运行可靠性优化

3.1 V系统运行可靠性优化方案设计

根据冗余原理[8],“一个具有相同设备功能的备用设备系统”,指重复配置系统的一些部件,当系统发生故障后,冗余配置的部件介入并承担故障部件的工作,由此减少系统的故障时间,保证系统更加可靠、安全地工作。V系统作为核安全级系统,重要性不言而喻,但设计只单一考虑到制冷机组1#和制冷机组2#两套独立的子系统来组成一个完整的V系统,在关键设备的设置上并未考虑冗余,忽略了仅在冷却水总管上设置1座电子三通阀,一旦电子三通阀故障,则2台制冷机组均失去自动调节冷却水的能力,V系统运行可靠性大大降低。为了提高系统运行可靠性,保证系统的完整性,设计以下优化方案:为保证电子三通阀门正常工作,将电子三通阀安装顺序与水流顺序保持一致;恢复V系统的冗余,在每台制冷机组冷却水管路上单独安装1座电子三通阀,避免因为1座电子三通阀故障而导致整个V系统无法运行的情况。

优化后的V系统冷却水部分流程如图5所示。在每一个V系统的子系列上,均单独安装新的电子三通阀。2个系列独立工作,并相互作为备用,恢复了系统的冗余性。电子三通阀经过现场调试,工作良好,未出现异常。

图5 优化后的V系统冷却水部分流程

3.2 V系统运行可靠性优化方案试验验证

对优化改进后的V系统进行试验,启动V系统后,观察系统运行状态,图6为V系统启动运行1 h内,吸气压力、排气压力,供吸压差和冷却水阀开度4个重要参数的变化曲线。从图6可以看出,V系统经过优化改进,制冷机组启动后,排气压力和吸气压力缓慢升高,20 min后冷冻水温度达到设定值,吸气压力与排气压力在正常值范围微小波动,供吸压差达到基本稳定。同时冷却水阀开度呈现先增加后减小,最终机组稳定运行后在正常范围内进行调节。经过长时间的运行考验,V系统制冷机组各项参数运行正常,系统运行可靠性得到有效提高。

图6 优化后的V系统制冷机组运行过程中重要参数变化曲线

4 结术语

基于V系统的系统特性及工作原理,研究系统运行可靠性,从优化设计的角度出发,通过深入分析故障停运原因,对系统进行优化改进,并通过运行试验进行验证。试验结果表明,优化后的V系统运行稳定,重要参数运行正常,且系统真正达到了冗余设计,有效提高了V系统的运行可靠性,保障了反应堆的安全运行。