丁辛醇装置加氢催化剂国产化研究

2020-05-09

(天津渤化永利化工股份有限公司,天津300000)

目前,天津渤化永利化工股份有限公司年产50万t丁辛醇装置所使用的是英国DAVY公司的低压羰基合成工艺专利技术。其中丁醛、辛烯醛的加氢所使用的是气相加氢法,所用催化剂为铜锌催化剂。

1 辛烯醛加氢生产粗辛醇工艺简介

丁辛醇装置辛烯醛加氢工艺以气相法为主。反应器为辛烯醛气相加氢反应器,辛烯醛从蒸发器出来被加热到120℃以上,从加氢反应器底部进入,与气相加氢催化剂接触加氢,生成的粗辛醇从反应器顶部出来进行冷凝,以达到与循环气气液分离的目的。

2 加氢反应催化剂

丁醛、辛烯醛等有机物的加氢反应从化学平衡分析是可以进行的,但加氢反应需要具有足够的反应速率,因此需要使用催化剂。用于有机物加氢反应的催化剂种类很多,从元素周期表看,主要是第四、五、六周期第八类过渡金属元素。过渡金属元素由于其电子构型的特殊条件,它们的晶格参数是2.4~4.08Å,结晶是面心立方晶格或六方晶格,最外层d的电子数为7~10,4d电子极易跃迁至5s轨道,形成d带空位,最适宜于氢的活化,作为加氢催化剂[1]。

加氢催化剂按形态区分,有以下五种:

1)金属催化剂。用的有 Ni、Pd、Pt,使用最多的是Ni。将金属载于多孔性载体(氧化铝、硅胶、硅藻土)上制得,以德国BASF公司专利[2]技术研发为主。金属催化剂的优点是活性高、强度大、耐热性能好;缺点是易中毒,对原料中杂质要求高。

2)骨架催化剂。将具有催化活性的金属和铝或硅制成合金,再用碱溶液浸渍合金,除去其中部分铝或硅,形成活性金属骨架催化剂。最常用的是骨架镍,骨架钴等。

3)金属氧化物催化剂。例如:CuO、ZnO、Cr2O3、NiO等。金属氧化物催化剂广泛用于醛、酸、酯等化合物的加氢,其抗毒性好。丁辛醇装置所用丁醛、辛烯醛加氢催化剂即为此类催化剂。德国Huels公司Ludwig G H[3]介绍了用于饱和醛或(和)不饱和醛一步法气相加氢的Cu-ZnO催化剂,通过该催化剂上的加氢反应可以获得高收率和高纯度的醇。

4)金属硫化物催化剂。主要是MOS2、WS2、Ni2S3等,主要用于加氢精制。这类催化剂活性较差,反应温度较高。

5)金属络合物催化剂。多用于液相加氢催化剂。这类催化剂的中心原子,多是贵金属,如Ru、Ph、Pd等的络合物。其特点是活性较高,选择性好,反应条件缓和。

3 催化剂的制备方法[2]

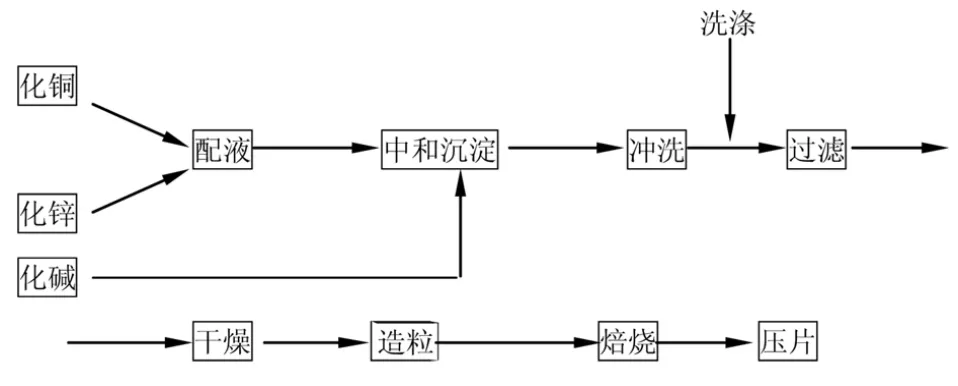

工业生产工艺流程见图1。

图1 工业扩试工艺流程方框示意图

工艺流程简明叙述如下:

1)混合溶液的配制:将化好的铜锌溶液按要求配制合适的物质的量比。

2)化碱:在化碱桶内放入一定量的去离子水,搅拌下加入定量工业纯碱碳酸钠溶解,澄清后使用。

3)中和沉淀:将配制好的铜锌溶液加热至合适温度,在中和桶中加入一定量碳酸钠溶液,加热;然后加入铜锌溶液进行共沉淀,控制合适加料速度,沉淀终点至中性,制得沉淀物料,沉淀物料熟化。

4)洗涤、过滤、干燥:将沉淀物料倾洗五次后,打浆,压入滤机洗涤至无Na+,滤饼进烘箱110℃干燥。

5)碾料、造粒:每碾物料均匀加入适量去离子水后,碾压,造粒至规定的粒度范围,进烘箱干燥。

6)干燥、焙烧:将干燥后的粒子在转炉或远红外炉中在一定温度下焙烧。

7)压片:将焙烧后的粒子加入少量的石墨及适量的去离子水混合拌匀后压片成型,片剂规格为Φ6.5×6.5,径向抗压碎力≥160N/cm,堆密度1.40~1.60kg/L。

8)按正常要求进行过筛包装。

4 加氢催化剂的还原与氧化

加氢催化剂的寿命一般为1~2a,随着使用时间的增加,催化剂逐渐中毒,活性下降到一定程度后,便更换新催化剂。新装填的催化剂需经过活化即还原处理(强放热反应),才具有活性。而生产过程中,由于还原后的催化剂会自燃,当需要卸出催化剂时,应该对催化剂进行温和氧化处理,一方面是催化剂表面钝化;另一方面把沉积在催化剂上的有机物烧去。催化剂寿命的长短与还原和氧化过程有直接的关系,需严格控制还原与氧化的温度和时间,以免催化剂被粉碎。

5 进口醛加氢催化剂

德国BASF公司的镍基加氢催化剂,操作压力 3.9MPa,温度 100~170℃,直径 1.58mm,堆密度960kg/m3,用于液相加氢。

南方化学公司UCCOXO-1和UCCOXO-2型催化剂,ø6.5×6.5mm的黑色圆柱体,堆密度不低于 1.294kg/L,化学成分为(重量):CuO33%±3%,ZnO65%±3%,Al2O3<2%[4]。该催化剂优点是加氢过程中副反应少,尤其是醚生成量很少,故不用向系统加入水分,从而减少催化剂的破碎。可提高生产能力和醛加氢生成醇的选择性,减少了烷烃的生成量。该催化剂的缺点是机械性能较差,当有液体进入加氢反应器时,催化剂会发生严重破碎,使床层阻力增加。

6 国产醛加氢催化剂

目前,由于丁辛醇产品市场效益可观,丁辛醇项目的建设在各个地区纷纷提上日程,更重要的是,德国BASF等公司的加氢催化剂逐年提价,丁辛醇加氢催化剂一直依赖进口,国内虽有开发,但未能工业化应用。1996年德国BASF公司的辛烯醛液相加氢的催化剂的价格由原来的2~3万元/t上升至30万元/t[5]。

因此国内加氢催化剂产品的开发和研制也成为一个热点。早在1997年,吉林石化研究院就自主建设了一套80t/a的辛烯醛加氢催化剂生产装置。经过分析、测试及活性评价,结果表明该催化剂的各项性能指标均能满足丁辛醇装置加氢工艺的需要。之后,吉化研究院又研制完成VAH型醛气相加氢催化剂,2002年6月,VAH型醛气相加氢催化剂在大庆石化分公司化工二厂80kt/a丁辛醇装置上工业应用。2002年11月,“VAH型气相醛加氢催化剂的开发及工业应用”通过了黑龙江省石化局组织的科技成果鉴定[6]。南京化工集团研究院也在丁醛辛烯醛气相加氢催化剂的研制上取得了成功,并成功应用于山东齐鲁石化的丁辛醇装置上。

7 结论

1)经过对加氢反应用催化剂的形态、类别、还原氧化等的介绍和认识,表明加氢催化剂是丁辛醇装置加氢过程中最为重要的材料,催化剂能否良好控制和正确的使用对整个加氢反应转化率起着决定性作用。

2)目前,加氢催化剂在我国的生产与制造技术已比较成熟,且有成功使用的业绩,可以普遍用于丁辛醇装置,但根据大庆、齐鲁等丁辛醇装置中的实际生产经验,国产催化剂抗液性比进口催化剂较差,在面对负荷较大、工况较恶劣的情况时,效果不如进口催化剂。

因此,丁辛醇装置所用第一批催化剂选用进口催化剂以保证开车成功。当生产稳定,且进口催化剂达到寿命时,建议从性价比上考虑使用国产加氢催化剂。