聚乙烯醇-乙烯共聚物纳米纤维增强聚丙烯微米纤维复合空气过滤材料的结构与性能

2020-05-08万雨彩易志兵

万雨彩, 刘 迎, 王 旭, 易志兵, 刘 轲, 王 栋

(武汉纺织大学 湖北省纺织新材料及其应用重点实验室, 湖北 武汉 430200)

高速工业化和城市化带来的PM2.5等悬浮颗粒污染物严重影响人体健康[1-2]。非织造材料是最常见的过滤材料,主要包括聚合物纤维熔喷材料、聚合物纤维纺粘材料及玻璃纤维过滤材料等。由于这类材料中纤维及孔径处于微米级,对细小颗粒过滤效果不佳,因此,通常采用电场极化的方法赋予其静电驻极性能,提高纤维与颗粒间的相互作用,达到提升过滤效率并降低阻力压降(50 Pa以下)的目的[3-4]。然而静电驻极非织造过滤材料存在以下缺点:静电驻极易随时间的延长和环境温湿度的提升而失效;直径小于1 μm的污染物颗粒通常拦截于过滤材料内部,从而导致污染物难以清除,重复使用性差[5]。

纳米纤维过滤材料具有纤维直径小(几十到几百纳米)、比表面积大、互穿曲孔结构的特点,可有效拦截小尺寸颗粒污染物[6-7]。如静电纺聚丙烯腈纳米纤维过滤材料可实现对尺寸为0.3 μm颗粒高达99.999%的过滤效率,而阻力压降却达到200 Pa以上[8],过滤效率的提高与阻力压降的降低存在矛盾。优化纤维材料的结构是同时提高颗粒污染物的捕获率与空气透过率的有效方法。构筑纳米纤维的三维空间结构可优化空气输运通道,进而平衡阻力压降和过滤效率之间的矛盾,主要包括以下3类结构:在常规微米或纳米纤维过滤材料表面沉积超细纳米纤维(直径小于50 nm)网络(如蜘蛛网结构),从而构筑小孔超薄滤层[9];由纳米纤维构筑大孔径过滤材料,依赖纳米纤维庞大的曲孔通道网络,提高污染物的捕获效率,降低阻力压降[10];将以上2种材料进行复合构筑三明治或多层膜结构,这类结构具有梯度尺寸特点。Yi等[11]将纳米纤维悬浮液均匀分散在聚丙烯(PP)熔喷非织造材料表面,形成了在过滤方向孔径由小到大的梯度结构,当过滤效率为99.955%时,压降变小为69.4 Pa,不足之处在于纳米纤维与基材的结合力差,稳定性低。

针对以上问题,本文采用具有更大孔径的PP针刺非织造材料作为基材,浸泡于聚乙烯醇-乙烯共聚物(PVA-co-PE)纳米纤维悬浮液中,制备出三维骨架PVA-co-PE纳米纤维增强的PP微米纤维复合空气过滤材料(以下简写为PVA-co-PE复合过滤材料)。研究了过滤材料的微观形貌、孔隙结构与过滤性能,并探索了不同环境条件下过滤材料的性能稳定性。

1 实验部分

1.1 主要原料

丙酮、叔丁醇、氯化钠(分析纯,国药集团化学试剂有限公司);乙烯-乙烯醇共聚物母粒(乙烯质量分数为44%,美国Aldrich Chemical公司);醋酸丁酸纤维(CAB,丁酰质量分数为38%,黏度为 20 Pa·s, 美国伊士曼化学公司);聚丙烯针刺非织造材料(面密度为110 g/m2,邯郸恒永防护洁净用品有限公司);去离子水,实验室自制。

1.2 PVA-co-PE纳米纤维的制备

PVA-co-PE纳米纤维的制备机制为:将分散相热塑性聚合物PVA-co-PE母粒与基体CAB颗粒共混均匀,在双螺杆挤出机的高温条件下,分散相以球型分布在基体相中;熔融共混过程中因螺杆向前推送和外部的牵伸作用,分散相开始由球型转变为椭球形;由于双螺杆的进一步推送作用,椭球形的分散相被拉伸变形,其尖端存在较大的表面张力,开始相互连接并以纳米态存在基体中,形成PVA-co-PE/CAB纤维束材料;然后通过萃取去除基体CAB,获得单一的PVA-co-PE纳米纤维。

按照上述机制采用熔融共混相分离法制备PVA-co-PE纳米纤维,具体制备过程为:将PVA-co-PE 母粒和醋酸丁酸纤维(CAB)粉末放入120 ℃真空干燥箱中干燥6 h,然后按二者质量比为20∶80共混均匀,再加入双螺杆挤出机中熔融共混纺丝得到PVA-co-PE/CAB复合纤维束。双螺杆挤出机一区到六区的温度分别设置为160、180、200、210、215、225 ℃,喂料机速度为9.5 g/min,螺杆转速为90 r/min,牵伸倍数为20。然后将该PVA-co-PE/CAB复合纤维置于盛有丙酮的索氏萃取器内,在 85 ℃ 水浴条件下冷凝回流72 h,去除PVA-co-PE/CAB复合纤维中的基体相CAB,然后将所得到的PVA-co-PE纳米纤维置于通风橱中室温干燥,待丙酮完全挥发后得到干态的PVA-co-PE纳米纤维,密封留用。

1.3 PVA-co-PE复合空气过滤材料制备

将PVA-co-PE纳米纤维与叔丁醇、去离子水按一定比例混合(其中叔丁醇与去离子水的体积比为1.5∶1.0),倒入高速粉碎机中处理30 s,然后将混合溶液经过滤网去掉杂质后,得到纳米纤维悬浮液(PVA-co-PE纳米纤维质量分数为0.9%)。

PVA-co-PE复合过滤材料的制备过程如图1所示。

图1 PVA-co-PE复合过滤材料的制备示意图Fig.1 Schematic diagram for preparation of PVA-co-PE composite filter

将PP针刺非织造材料平铺于圆形表面皿中,再将上述悬浮液倒入表面皿中,置于-30 ℃低温环境下冷冻12 h,随即真空干燥24 h,得到PP针刺增强的PVA-co-PE纳米纤维复合空气过滤材料。通过喷涂不同体积的纳米纤维悬浮液制备了面密度为4.52、7.18、9.34、11.94及15.23 g/m2的5种PVA-co-PE复合过滤材料。

1.4 过滤材料的结构及性能表征

1.4.1 形貌观察

采用JSM-IT300A型扫描电子显微镜(SEM,日本JEOL公司)对PP针刺非织造材料、PVA-co-PE复合过滤材料的微观形貌进行表征,加速电压为 20 kV,测试前对样品表面镀金处理5 min。

1.4.2 过滤性能测试

采用LZC-H型空气滤料测试仪(苏州华达仪器设备有限公司)测试PP针刺非织造材料及PVA-co-PE复合过滤材料在不同空气流速下的空气过滤性能。实验中采用尺寸为0.3 μm的NaCl气溶胶粒子作为模型污染物。测试环境温度为25 ℃,相对湿度为50%。测试前将PP针刺非织造材料浸泡于叔丁醇中30 min进行静电消除处理。按照下式计算过滤材料的品质因数[12]。

式中:η为样品的过滤效率,%;ΔP为样品的压降,Pa。

1.4.3 表面化学结构测试

采用Tensor27型傅里叶变换红外光谱仪(德国 Bruker公司)分析PP针刺非织造材料及PVA-co-PE复合过滤材料的表面化学结构。

1.4.4 表面电位测试

参考GB/T 32610—2016《日常防护型口罩技术规范》,采用配有非接触式探针的ME279型静电电位计(美国Monroe公司)测试不同处理方式下过滤材料的表面电位。采用以下3种处理方式:1)高湿度处理,将PP针刺非织造材料及PVA-co-PE复合过滤材料放置于温度为40 ℃和相对湿度为90%环境中24 h,然后恢复至室温,自然干燥;2)高温处理,将经过高湿度处理后的样品放置于73 ℃真空干燥环境中24 h,然后恢复至室温;3)低温处理,经过高温处理后的样品置于-33 ℃低温环境中放置 24 h,然后恢复至室温。测试过程具体为:在过滤材料表面10 cm2的区域内使用探针测试20个不同位置的表面电位,将其平均值作为过滤材料的表面电位值,探针和样品的间隔为2 mm[13]。

2 结果与讨论

2.1 过滤材料的形貌及结构分析

图2为PP针刺非织造材料和面密度为9.34 g/m2的PVA-co-PE复合过滤材料的扫描电子显微镜照片。可以看出,PP针刺非织造材料的纤维直径分布在30~40 μm之间,纤维间距大于 50 μm(见图2(a)),该尺寸远大于测试用NaCl气溶胶颗粒的尺寸(0.3 μm)。相比而言,PVA-co-PE复合过滤材料具有显著的小孔网络结构(见图2(b)),纤维间距小于5 μm;此外在PVA-co-PE复合过滤材料内部,纳米纤维以网络形式将PP微米纤维包裹,并贯穿于整个空间(见图2(c)),表明纳米纤维与微米纤维骨架形成的复合材料具有均匀的三维网络结构。

图2 PP针刺基材和PVA-co-PE复合过滤 材料的SEM照片Fig.2 SEM images of different filters. (a)Surface of PP needle-punched nonwoven fabric; (b)Surface of PVA-co-PE composite filter; (c)Sectional of PVA-co-PE composite filter

2.2 过滤材料的化学结构分析

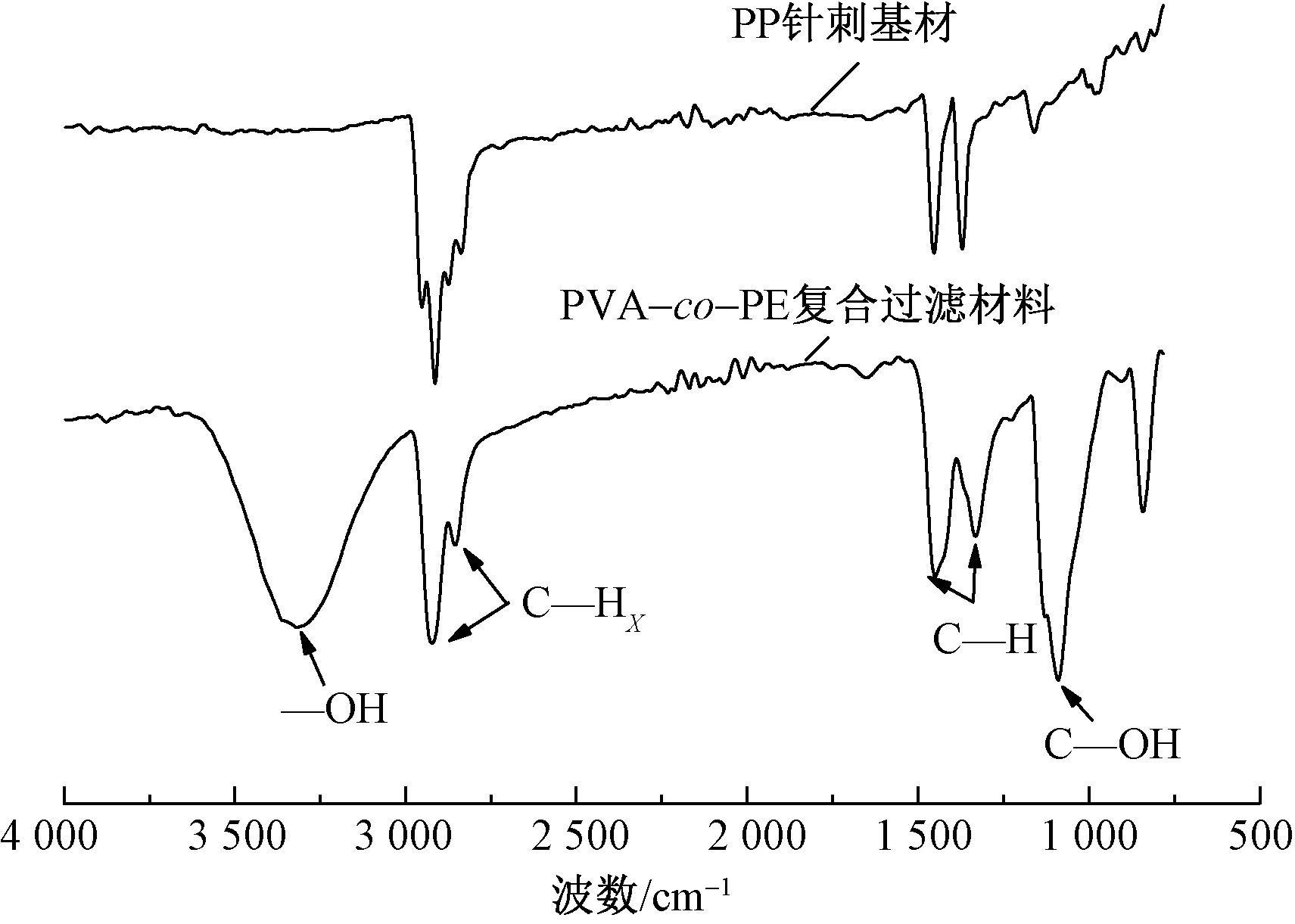

图3示出面密度为9.34 g/m2的PVA-co-PE复合过滤材料以及PP针刺基材的红外光谱图。

图3 PP针刺基材和PVA-co-PE复合 过滤材料的红外光谱图Fig.3 Infrared spectra of PP needle-punched nonwoven fabric and PVA-co-PE composite filter

由图3可以看出:PVA-co-PE复合过滤材料曲线在3 356 cm-1处吸收峰为羟基特征峰,2 910和 2 846 cm-1处为—CH3和—CH2的C—H伸缩振动峰,1 419、1 326和831 cm-1处为C—H单键弯曲振动峰[14],1 085 cm-1处为C—O伸缩振动峰[15]。显而易见,PP针刺非织造材料具有典型的聚丙烯结构。相比而言,PVA-co-PE复合过滤材料的FT-IR图谱表现出显著的羟基峰,表明其中有PVA-co-PE纳米纤维的存在。

2.3 过滤材料的过滤性能影响因素分析

2.3.1 过滤后材料的表面形貌

图4示出面密度为9.34 g/m2的PVA-co-PE复合过滤材料以及PP针刺基材过滤后的扫描电子显微镜照片。过滤测试后,由于布朗扩散运动[16],少量纳米级的NaCl气溶胶粒子附着在PP微米纤维表面(见图4(a)),且PP针刺非织造材料的大尺寸孔径难以实现对更多NaCl气溶胶粒子的拦截。相比而言,PVA-co-PE复合过滤材料由于纳米纤维填充于PP针刺非织造材料的大孔之中,单位空间内分布有大量的纳米纤维,纳米纤维的间距大幅度减小,从而能够拦截更多的粒子(见图4(b));另一方面,纳米纤维表面存在很多NaCl气溶胶粒子团簇,主要来源于纳米粒子和纳米纤维之间范德华力的作用[17]。同时还可以发现,尺寸小于300 nm的粒子也被纳米纤维捕捉,表明PVA-co-PE复合过滤材料可捕获的粒子尺寸范围更宽。

图4 PP针刺基材和PVA-co-PE复合 过滤材料过滤后的扫描电镜照片Fig.4 SEM images of PP needle-punched nonwoven fabric (a) and PVA-co-PE composite filter (b) after filtration

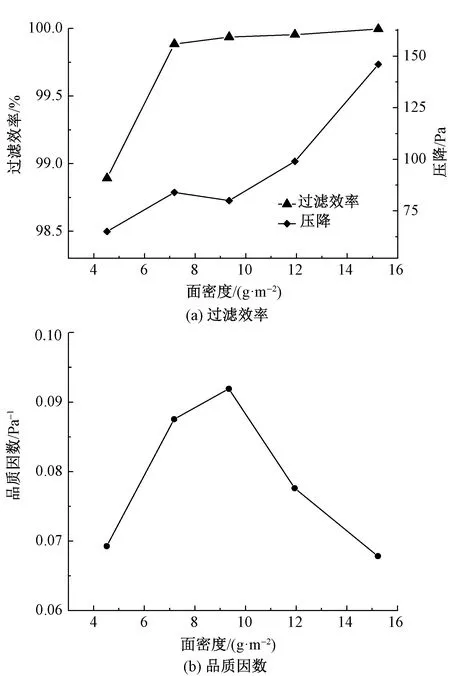

2.3.2 面密度对过滤性能的影响

图5示出不同面密度的PVA-co-PE复合过滤材料的过滤性能。由图5(a)可以看出,随着纳米纤维面密度的增加,PVA-co-PE复合过滤材料的过滤效率呈上升趋势。这是因为纳米纤维悬浮液质量分数相同时,纳米纤维面密度越大,所需的悬浮液的体积越大,进而导致冷冻干燥后纳米纤维所占的空间高度越大。另外,NaCl气溶胶粒子进入 PVA-co-PE 复合过滤材料时,在过滤材料厚度方向会与更多的纳米纤维相互作用,更易被拦截。基于同样的原因,空气穿过PVA-co-PE复合过滤材料需要经过更长路径的纳米纤维膜,从而导致空气阻力压降增大。面密度为7.18 g/m2的PVA-co-PE复合过滤材料的阻力压降高于面密度为9.34 g/m2的PVA-co-PE复合过滤材料,这主要是由于当面密度为7.18 g/m2时,纳米纤维悬浮液注入到表面皿后的高度(0.198 cm)小于PP非织造材料的厚度(0.220 cm),致使部分纳米纤维被针刺非织造材料的微米纤维拦截于表面,悬浮液中的纳米纤维不能同时均匀分散在材料内部,部分在材料表面形成纳米纤维层,提高了空气阻力压降。当面密度为9.34 g/m2及更大时,悬浮液完全覆盖PP针刺非织造材料,使纳米纤维均匀分散在材料内部,且分布密度不变(与纳米纤维质量分数相关),从而导致面密度越大,纳米纤维膜的有效厚度越大,阻力压降越高。结果显示,随着纳米纤维的面密度增大,品质因数值先升高后降低,当纳米纤维面密度为9.34 g/m2时,品质因数值达到最大值0.091 9 Pa-1(见图5(b)),原因为该过滤材料同时具有相对高的过滤效率和相对低的阻力压降。

图5 不同面密度的PVA-co-PE复合过 滤材料的过滤性能Fig.5 Filtration performance of PVA-co-PE composite filter with different basis density.(a)Filtration efficiency;(b)Quality factor

2.3.3 空气流速对过滤性能的影响

气体流速对过滤材料的过滤性能,尤其是对过滤效率产生较大的影响;一般情况下,气体流速越大,过滤材料过滤效率越低,因此,过滤效率随气体流速的变化幅度能够反映过滤性能的优劣[18]。表1 示出PVA-co-PE复合过滤材料(面密度为9.34 g/m2)及PP针刺非织造材料对尺寸为0.3 μm的NaCl气溶胶粒子的过滤效率与空气流速的关系。

表1 不同空气流量下PP针刺基材和PVA-co-PE 复合过滤材料的过滤效率Tab.1 Filtration performance of PP needle-punched nonwoven fabric and PVA-co-PE composite filter under different airflow velocity

由表1可以看出,随着气体流速的增加,PP针刺非织造材料的过滤效率呈现快速下降的趋势,由32 L/min流速下的54.296%下降到100 L/min流速下的20.519%。这是由于针刺PP基材的微米纤维直径大,孔径大,网络结构疏松,高速运动的NaCl气溶胶粒子更难以被纤维捕获,更易穿透整个过滤材料,进而造成过滤效率大幅度下降。相比而言,随着气流速度由32 L/min增加至 100 L/min,PVA-co-PE复合过滤材料的过滤效率从99.936%下降到99.892%,表明该复合过滤材料具有更加稳定的过滤性能。原因在于PVA-co-PE复合过滤材料内部微米纤维和纳米纤维相互贯穿,结构更加稳定,纳米纤维网络密度大,分布均匀,使得NaCl颗粒物与纤维接触几率高,从而导致在不同气体流速下,过滤效率变化不明显。

2.3.4 热处理对过滤性能的影响

表2示出依次经过高湿度、高温、低温预处理后,面密度为9.34 g/m2的PVA-co-PE复合过滤材料和PP针刺非织造材料的过滤性能。可以看出,2种材料的阻力压降几乎没有变化,表明预处理过程并未影响过滤材料的微观结构。较为明显的是以上处理对PP针刺非织造材料的过滤效率产生较大的影响,过滤效率从初始的89.145%降至54.674%;而PVA-co-PE复合过滤材料的过滤效率则基本无变化,仅由初始的99.936%稍微下降至98.717%。另一方面,依次经过高湿度、高温、低温处理后,PP针刺非织造材料的表面电位呈现不断下降的趋势,表面电位由最初的484 V降至最终的283 V,与过滤效率的变化趋势一致,表明该过滤材料对尺寸为0.3 μm的粒子的拦截性能主要依赖于静电作用,易受环境湿度和温度的影响。相比而言,PVA-co-PE复合过滤材料的表面电位一致,保持中性的特点,不受环境湿度和温度的影响,表现出优异的环境适应性。

表2 不同预处理条件下PP针刺基材和PVA-co-PE复合过滤材料的过滤性能Tab.2 Filtration performance of PP needle-punched nonwoven fabric and PVA-co-PE composite filter under different pretreatment conditions

2.4 过滤材料的力学性能

图6示出PP针刺基材和面密度为9.34 g/m2的PVA-co-PE复合过滤材料的力学性能。可以看出,相比PP针刺非织造材料,PVA-co-PE复合过滤材料拉伸强度从0.30 MPa增加到0.45 MPa,提升约50%,弹性模量由1.25 MPa增加到1.88 MPa,提升约50%。分析原因为:PVA-co-PE纳米纤维的加入使针刺非织造材料中形成丰富的纳米纤维网络,该网络能够为微米纤维提供更多的连接结点,增强了微米纤维间的结合力,网络本身也能够承载更多的载荷,从而有效地提升了过滤材料的断裂强度;另一方面,纳米纤维网络结点数量巨大,且网络结点距离远小于微米纤维的结点距离,同时纳米纤维网络限制了微米纤维间的相互移动,从而使得PVA-co-PE复合过滤材料在外部拉力下更难变形,进而有效地提升了过滤材料的弹性模量。尽管弹性模量提升,但PVA-co-PE复合过滤材料依然具有优异的断裂伸长率(由 84.97%降至66.49%),表现出较好的柔韧性,因此,PVA-co-PE复合过滤材料表现出优异的综合力学性能,有助于过滤材料的实际应用。

图6 PP针刺基材和PVA-co-PE复合 过滤材料的应力-应变曲线Fig.6 Tensile stress-strain curves of PP needle-punched filter and PVA-co-PE composite filter

3 结 论

本文所制备的聚乙烯醇-乙烯共聚物(PVA-co-PE) 纳米纤维均匀地分布于PP针刺非织造材料内部及表面,并形成三维网络结构,得到的PVA-co-PE 复合过滤材料的孔径由PP针刺非织造材料的50 μm以上降至5 μm以下,且力学性能较PP针刺非织造材料更加优异。 当面密度为9.34 g/m2时,PVA-co-PE复合过滤材料对尺寸为0.3 μm的NaCl气溶胶粒子的过滤效率为99.936%,阻力压降为81 Pa,品质因数达到最大值0.091 9 Pa-1。