基于Vensim的汽车轻量化全生命周期动态评价

2020-05-08徐建全杨沿平

徐建全,杨沿平

(1.福建农林大学 机电工程学院,福建 福州 350002; 2.湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082)

0 引言

汽车轻量化是汽车产品实现节能环保的重要途径之一。传统汽车轻量化与汽车使用中燃油消耗之间的关系,不同的研究机构说法各异。世界铝业协会指出,汽车重量每减少10%,油耗可降低6%~8%;大众汽车公司的研究成果认为,汽车重量减少100 kg,每百公里可节省燃油0.3~0.5 L,每百公里CO2排放可减少8~11 g[1]。尽管说法不一,但都表明了汽车轻量化对车辆使用节省能源消耗的直接影响。但是,我国目前对汽车轻量化产品的节能减排效果主要关注的只是使用阶段,而没有对汽车轻量化产品进行全生命周期综合效益量化评价,为了达到轻量化目的所花费的代价(包括在汽车产品设计、生产制造过程,以及整个回收利用的过程中付出了额外的代价)没有测算清楚,对其能在多大程度上实现节能减排目标也就没有清晰的判断。比如轻量化汽车虽然使用了诸如铝、镁和某些先进的复合物等材料,但汽车材料变轻所节约的能源是否抵消了生产这些材料的巨大能耗和排放?还有某种结构设计虽然能优化材料用量,但在回收报废阶段是否会增加能耗和排放?汽车轻量化往往需要额外的投入,着眼于全生命周期的轻量化效果,这些额外投入并不一定能通过使用过程的节能减排来补回。如果认识不到这些问题的复杂性和多变性,只看局部不看整体、只看表面不看实质,不仅无益于汽车节能减排,有时甚至会适得其反。

国内外学者对汽车轻量化生命周期评价(Life Cycle Assessment,LCA)进行了一些研究,重点集中在汽车材料轻量化及其应用在整车、白车身[2-5]或者零部件(如:翼子板、门外板、发动机罩、座椅、轮毂等)上的生命周期评价[6-17],评价内容主要是轻量化前后的生命周期能源消耗、环境排放及成本对比,评价车型既有传统车也有新能源汽车。除材料轻量化LCA外,李育锋等[18]提出一种考虑产品制造过程环境影响的轻量化设计方法,但仅评估产品制造阶段及原材料阶段的环境影响。在汽车轻量化LCA这一复杂系统中,与之相关的因素众多,而这些相关联因素往往并非静态存在,其变化周期不一、影响程度不一,而任何一个因素的改变,都足以对整个系统的因果反馈关系带来影响。诸多因素动态变化为汽车轻量化LCA带来的不确定性,有些是超乎想象的,有些则是难以预计的。此外,如汽车技术的变革,能源技术的进步,乃至资源开发和提炼技术的发展等,都有可能改变汽车轻量化LCA的结果[19]。以往生命周期评价大多基于静态模型[20],即根据已发生的或已确定的影响因素进行静态评价。静态评价得出的结果在较长时间维度上的准确性难以保障,并不能客观真实反映实际情况,可供参考的价值也大为降低。汽车轻量化LCA不仅要对具体的汽车产品进行一个量化评价,更重要的是要研究轻量化影响汽车节能、减排、成本等的内在因素及动态演变规律。未考虑汽车技术变革和关键因子对汽车材料、能耗、排放及经济性的动态影响,评价结果缺乏前瞻性、全面性及预判功能。而目前针对汽车轻量化生命周期动态评价的文献尚未发现。此外,已有的生命周期评价研究系统主要集中在产品的生产和使用阶段,对回收利用阶段材料、能耗和排放的影响分析涉及较少,少量考虑回收的研究也仅基于汽车报废过程的能耗排放计算回收正效益,未对回收利用阶段的循环反馈效应进行综合考虑,从而导致评估的偏差和失真。加之国内LCA研究通常依靠国外开发出来的一些生命周期软件(如GaBi[21,22]、GREET[23]等)和方法,生命周期清单分析或清单数据库尚未本土化,计算结果误差较大。针对这些问题,本文立足于从“摇篮到再生”,运用系统动力学软件Vensim构建汽车产品轻量化综合效益动态评价模型,可在多关键因子联动变化的不同目标导向、不同边界条件下的复杂环境中开展动态评价,以材料消耗(含矿石资源消耗)、能源消耗、排放及生命周期成本4类指标来评价汽车产品轻量化的综合效益,并进行量化分析和动态评价。本文研究成果可指导相关企业开发具有真正节能减排价值的汽车轻量化产品提供量化参考依据,还可为政府出台相关政策提供决策参考,促进汽车产业的可持续发展。

1 动态评价模型构建

首先确定整个模型的结构及系统边界,区别于已有的汽车产品生命周期评价大多基于静态模型,本文结合系统论、生命周期评价理论和循环经济理论等方法,运用系统动力学软件Vensim构建汽车产品轻量化综合效益动态评价模型,以期揭示各影响因素变化对汽车产品轻量化综合效益变化的规律。

1.1 模型结构及系统边界

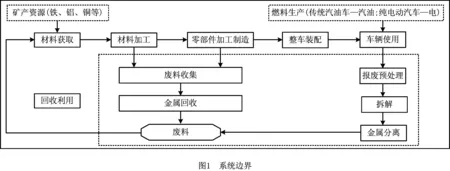

本文的研究目的是系统地对纯电动汽车和传统汽车轻量化前后进行全生命周期的材料、能耗、排放、成本及环境影响评价。系统边界如图1所示。本文将汽车全生命周期的6个阶段定义为:材料获取、材料加工、零部件加工制造、整车装配、车辆使用及回收利用。在车辆使用阶段除了计算汽车使用过程中自身的燃料(如汽油或电)消耗外,还包括燃料上游的生产过程。对于汽车回收利用阶段,暂考虑金属的回收再利用,其金属废料来源除了汽车报废经预处理、拆解、金属分离后回收的金属材料,还包括由材料加工阶段和零部件加工制造阶段产生的废料。对于汽车报废后零部件再使用、再制造和能量回收、填埋处理、逆向物流等暂不考虑。系统边界定义好后,通过分析各个阶段输入的材料和能源及输出的排放,即可计算全生命周期的材料、能耗和排放。功能单位是指经过量化的产品功能或绩效特征,选择与其他类似研究相同的功能单位可使不同LCA研究结果之间具有相对可比性[24],因此本文以1辆汽车在中国道路上行驶300 000 km作为功能单位[25]。

评价指标包括全生命周期材料消耗(含矿石资源消耗)、能源消耗、排放和生命周期成本4大类。能源种类包含:汽油、柴油、电、天然气、燃料油、燃料煤等,计算能耗强度时最终都转换成一次能源,即原煤、原油和天然气。在排放方面,本文主要关注气体排放物的情况,生命周期排放评价指标确定以下几种:温室气体类GHGs(CO2、CH4、N2O);其他污染物CO、SOx、NOx、PM(含PM10和PM2.5)、NMVOC。环境影响评价主要采用国际上比较流行的荷兰莱顿大学环境科学研究中心研发的生命周期环境影响评价方法——CML 2001模型进行影响评价分析,具体评价指标为:不可再生资源消耗(Abiotic Depletion Potential,ADP)、温室效应(Global Warming Potential,GWP)、人体健康损害影响(Health Toxic Potential,HTP)、光化学烟雾影响(Photochemical Ozone Creation Potential,POCP)及酸化影响(Acid Potential,AP)。

虽然轻量化带来使用成本的降低,但采用先进材料、先进加工制造工艺等进行轻量化可能会带来制造成本的增加,本文评估的生命周期成本重点讨论企业生产成本和社会环境成本,而基于消费者的使用成本由于涉及的因素众多,特别电动汽车,政策因素影响较大,加之轻量化带来的电池成本收益变化复杂,另文讨论。从企业视角重点考查汽车轻量化后的生产制造成本差异,如材料成本、加工成本和设备成本的差异,这3类成本都是基于零部件的质量、不同材料及其成型工艺,影响因素复杂,这是一个近似的成本仅用于比较的目的[26]。本文规定成本的单位统一为元。从社会视角构建汽车轻量化生命周期成本模型,主要考查生命周期环境成本的影响。环境成本是指开采、生产、运输、使用、回收和处理商品所造成的环境污染和生态破坏所需补偿的费用,它贯穿于汽车的整个生命周期。本文暂不考虑水污染、土地污染产生的环境成本,生命周期气体排放物所造成的环境成本可以由生命周期中各类大气污染物的排放量乘以相应污染物的单位环境成本得到[27]。

1.2 动态假设

基于系统动力学软件Vensim,分析纯电动汽车与传统汽油车全生命周期材料、能耗、排放及环境影响评价的动态变化趋势,参考国务院颁布的《节能与新能源汽车产业发展规划(2012—2020年)》,以2012年为基础情景年份,2020年为最终预测情景年份。分析各种文献可以看出,百公里耗电(或油耗)对汽车生命周期能耗、排放影响很大,而汽车的轻量化最大的益处就是降低百公里耗电(或油耗)。对于电动汽车,轻量化还带来生命周期内电池更换次数的减少。根据中国汽车工程学会主导的汽车轻量化技术创新战略联盟发布的历年中国汽车轻量化技术的相关文献、《节能与新能源汽车技术路线图》及年度评估报告中关于轻量化的论述,实证研究对象企业的战略规划,结合中国的实际情况,本文重点考察铝镁替代钢的轻量化,并进行如下动态假设:①至2020年,整车整备质量降低10%,铝合金的比例提高至15%,镁合金的比例提高至2%[28-29];②假设随着技术的进步,至2020年,电力生产能耗及排放强度、汽油生产能耗及排放强度、原生钢及原生铝排放强度分别降低10%,钢及铝的零部件加工制造利用率分别提高10%,回收钢及回收铝车辆循环利用率由0.8提高至0.9[26,30-31]。纯电动汽车的充电效率由当前的90%提高至95%[25,32];③纯电动汽车的技术进步包括动力电池的技术进步,未来其能量密度、循环寿命及续航里程都将不断提升。动力电池轻量化是纯电动汽车轻量化的一部分,但其本质是提高动力电池的能量密度。而传统汽车的技术进步包括发动机、变速器等技术改进,进而可提高它的燃

油经济性。为了重点突出比较纯电动汽车与传统汽车的轻量化效果,本文选择动力电池以外的部件同时减轻同样百分比的质量进行轻量化后各种评价参数的对比,同时采用的材料轻量化不会引起车辆上其他部件二次质量的变化,且各种性能满足设计要求。

1.3 系统动力学动态评价模型构建

根据模型结构及动态假设,选取各变量,运用系统动力学软件Vensim PLE构建系统动力学模型,对汽车轻量化前后的全生命周期的材料消耗差异、能源消耗差异、环境排放差异以及生命周期成本差异等进行动态分析。具体的动态评价系统结构图,如图2所示。评价模块包括汽车材料质量子系统、汽车全生命周期矿石资源消耗子系统、汽车全生命周期能源消耗子系统、汽车全生命周期环境排放子系统、汽车全生命周期成本子系统、汽车全生命周期环境影响评价子系统,以上子系统都涵盖了汽车生命周期的各个阶段。驱动模块主要由技术进步、市场因素及政策等构成,通过驱动模块设定动态变化参数。评价模块和驱动模块可以互相反馈,逐步优化动态评价系统。

1.3.1 全生命周期材料及矿石资源消耗子系统

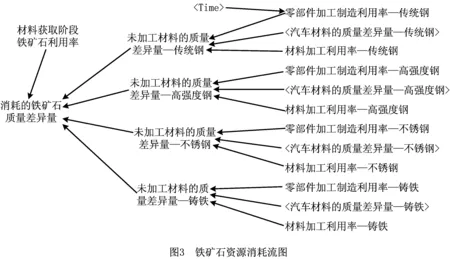

通过Vensim软件,首先建立汽车材料质量子系统,材料质量包括了传统钢、高强度钢、不锈钢、铸铁、锻铝、铸铝、挤压铝、锻镁、铸镁、铜、铅、锌、镍、锂、塑料、橡胶、玻璃等材料的质量。全生命周期铁矿石资源消耗流图,如图3所示。由传统钢、高强度钢、不锈钢和铸铁的质量差异量及零部件加工制造利用率、材料加工利用率、铁矿石利用率,可得出消耗的铁矿石质量差异量。变量“零部件加工制造利用率—传统钢”是时间的函数。同理,也可建立其他矿石资源,如铝矿石、白云石、铜矿石、金属锂消耗的系统流图。

1.3.2 全生命周期能源消耗子系统

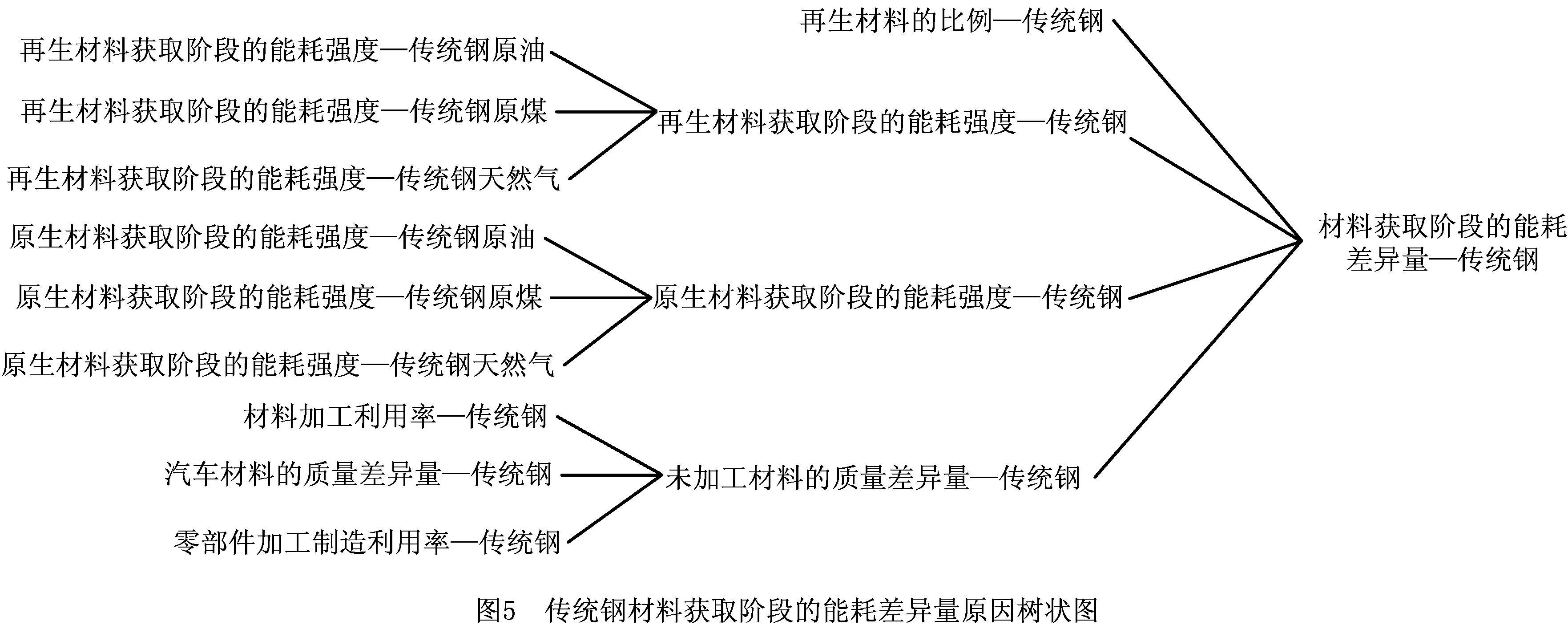

通过建立汽车生命周期6个阶段的能耗模块,最终集成可得到整个生命周期的能源消耗。以材料获取阶段的能耗流图为例进行说明,如图4所示。材料获取阶段的总能耗可由每种车用材料在材料获取阶段的能耗相加而成。通过Vensim软件的原因

树状图(Tree Diagram)工具,可以查看传统钢在材料获取阶段能耗差异量的原因树状图(如图5),即可以追踪什么变量引起某些变量的改变。可以看出,影响材料获取阶段的能耗差异量—传统钢的第一层因素有:再生材料的比例—传统钢、再生材料获取阶段的能耗强度—传统钢、原生材料获取阶段的能耗强度—传统钢、未加工材料的质量差异量—传统钢。本文在计算材料获取阶段的能耗强度时,先分别计算出各种材料原煤、原油、天然气3种一次能源的消耗强度,再进行求和。因此,第二层影响因素有:再生材料获取阶段的能耗强度—传统钢原油、再生材料获取阶段的能耗强度—传统钢原煤、再生材料获取阶段的能耗强度—传统钢天然气、原生材料获取阶段的能耗强度—传统钢原油、原生材料获取阶段的能耗强度—传统钢原煤、原生材料的比例—传统钢天然气。此外,影响未加工材料的质量差异量—传统钢的因素有:材料加工利用率—传统钢、汽车材料的质量差异量—传统钢和零部件加工制造利用率—传统钢。

车辆使用阶段及全生命周期能耗流图,如图6所示。影响汽车轻量化生命周期能耗差异量的第一层因素有:材料获取阶段的总能耗差异量、材料加工阶段的总能耗差异量、零部件加工制造阶段的总能耗差异量、整车装配阶段的总能耗差异量、车辆使用阶段的总能耗差异量和回收利用阶段的总能耗差异量。而车辆使用阶段的总能耗差异量的影响因素有:车辆使用阶段的直接能耗差异量—汽油、车辆使用阶段的间接能耗差异量、电池更换次数差异量及动力电池制造过程能耗。此外,充电效率和生产每单位MJ电的能耗这两个变量根据动态假设设置成时间的函数。同理,可以建立全生命周期其他阶段的能耗流图。

1.3.3 全生命周期排放、成本及环境影响评价子系统

同理可构建汽车生命周期各个阶段的各种气体排放流图。采用先进的制造工艺是汽车轻量化技术的3大途径之一,近年来,激光拼焊、液压成型、热成形、辊压成型等制造工艺开始越来越多被采用。因此,本文将零部件加工制造工艺主要分为钢冲压、激光拼焊、热成形、液压成型、辊压成型、锻造、铸造;有色金属的冲压、挤压、压铸、锻造;复合材料的复合片材模塑和树脂传递模塑[24]。企业的生产成本由19种材料成本和13种加工制造工艺的加工成本、设备成本组成,其中高强度钢的加工工艺包含钢冲压、激光拼焊、热成形、辊压成型、液压成型、锻造。全生命周期环境影响评价子系统,包括ADP、GWP、HTP、POCP、AP五个模块,需要说明的是,由于未来矿石资源每年的产量和储量不确定因素太多,以至于计算ADP基础锑当量会产生较大的误差,因此,本文在系统动力学研究时,暂不考虑计算ADP特征化动态变化结果。但在系统里预留了接口,未来可进行补充完善。

1.3.4 系统动力学方程

根据所建立的系统流图,确定系统动力学方程,流图中每一个箭头意味着需要输入一个方程,本文输入的方程总数近3 600个,之后进行反复调试检验,最后进行系统仿真分析。限于篇幅,列举Vensim软件导出的部分系统动力学方程及系统变量如下:

(1)总减重比例=WITH LOOKUP(Time,([(2012,0)-(2020,0.1)],(2012,0),(2020,0.1)))(单位:Dmnl);

(2)总减重量=汽车总质量*总减重比例(单位:kg);

(3)车辆行驶里程=300 000(单位:km);

(4)充电效率=WITH LOOKUP(Time,([(2012,0)-(2020,1)],(2012,0.9),(2020,0.95)))(单位:Dmnl);

(5)废料回收进入车辆循环的利用率-传统钢=WITH LOOKUP(Time,([(0,0)-(3000,10)],(2012,0.8),(2020,0.9)))(单位:Dmnl);

(6)原生材料获取阶段的排放强度-传统钢CO2=WITH LOOKUP(Time,([(0,0)-(3 000,10)],(2012,2.162 05),(2020,1.945 84)))

Units:kg/kg

(7)原生材料获取阶段的排放强度-传统钢CO=WITH LOOKUP(Time,([(0,0)-(3 000,10)],(2012,0.028 666 7),(2020,0.025 800 1)))(单位:kg/kg);

(8)原生材料获取阶段的排放强度-传统钢CH4=WITH LOOKUP(Time,([(0,0)-(3 000,10)],(2012,0.009 981),(2020,0.008 982 9)))(单位:kg/kg);

(9)原生材料获取阶段的排放强度-传统钢N2O=WITH LOOKUP(Time([(0,0)-(3 000,10)],(2012,2.856 1e-005),(2020,2.570 49e-005)))(单位:kg/kg);

(10)原生材料获取阶段的排放强度-传统钢NMVOC=WITH LOOKUP Time,([(0,0)-(3 000,10)],(2012,0.003 949 15),(2020,0.003 554 24)))(单位:kg/kg);

(11)原生材料获取阶段的排放强度-传统钢NOx=WITH LOOKUP Time,([(0,0)-(3 000,10)],(2012,0.005 353),(2020,0.004 817 7)))(单位:kg/kg);

(12)原生材料获取阶段的排放强度-传统钢PM=WITH LOOKUP(Time,([(0,0)-(3 000,10)],(2012,0.027 083),(2020,0.024 374 7)))(单位:kg/kg);

(13)原生材料获取阶段的排放强度-传统钢SOx=WITH LOOKUP Time,([(0,0)-(3 000,10)],(2012,0.008 866),(2020,0.007 979 4)))(单位:kg/kg)。

2 实证分析

2.1 研究对象

本文选择某汽车公司生产的传统汽油车和在该平台上开发的纯电动汽车作为评价对象。纯电动汽车和传统汽油车的外观区别仅在于前格栅,充电接口位于车辆的前方车标处,其它基本没有变化。车身外廓尺寸:长×宽×高分别为4 295 mm×1 705 mm×1 555 mm;轴距为2 670 mm。动力电池包布置在地板下方,各种控制器布置在前舱内。动力电池的能量密度为80 Wh/kg,质量300 kg。纯电动汽车的百公里耗电为14 kWh,续航里程为150 km。传统汽油车的发动机排量为1.6 L,百公里油耗为8 L。由于本文的评价对象为传统汽油车和纯电动汽车,为了突出两者的区别,将它们的主要差异部件也单独列出,具体汽车的子系统分类及质量,如表1所示。纯电动汽车的整备质量为1 480 kg,传统汽油车的整备质量为1 349 kg。

本文基础数据采集的原则是采用国内的本地数据。材料获取过程的矿石利用率、材料加工利用率及零部件加工制造利用率,废料回收进入车辆循环利用率,回收过程各种材料的回收利用率,参考文献[26,31]及北京工业大学中国材料生命周期清单数据库。

表1 汽车各子系统的组成及质量

2.2 纯电动汽车与传统汽车轻量化全生命周期动态仿真分析

根据动态假设,系统动力学动态仿真设置下面3种情景:①仅考虑采用铝镁轻量化对全生命周期材料、能耗、排放、成本及环境影响评价的影响;②采用铝镁轻量化并考虑电力生产能耗及排放强度、汽油生产能耗及排放强度、原生钢及原生铝排放强度、钢及铝的零部件加工制造利用率、钢及铝废料回收进入车辆循环利用率等因素动态变化的综合影响;③为了进一步了解回收利用在生命周期评价中的影响,在第②种情景基础上假设不考虑回收利用阶段。

2.2.1 考虑回收利用轻量化后全生命周期评价结果与分析

通过运行Vensim软件的仿真模块,可得出各情景结果。纯电动汽车与传统汽油车铝镁轻量化生命周期矿石资源消耗差异,如图7所示。可以看出,对于全生命周期铁矿石和铝矿石消耗,由于钢的比例逐步下降,其铁矿石需求量也逐步下降;而铝镁轻量化增加了铝镁的使用比例,导致了铝矿石和生产镁的白云石消耗量逐步增加。在铜矿石和锂资源消耗方面,由于纯电动汽车轻量化导致电池更换次数减少,从而使铜矿石消耗和资源锂的消耗得到不同程度的下降。当考虑综合影响作用的铝镁轻量化,铁矿石和铝矿石的消耗进一步降低,主要原因是钢、铝零部件加工制造利用率的不断提高。

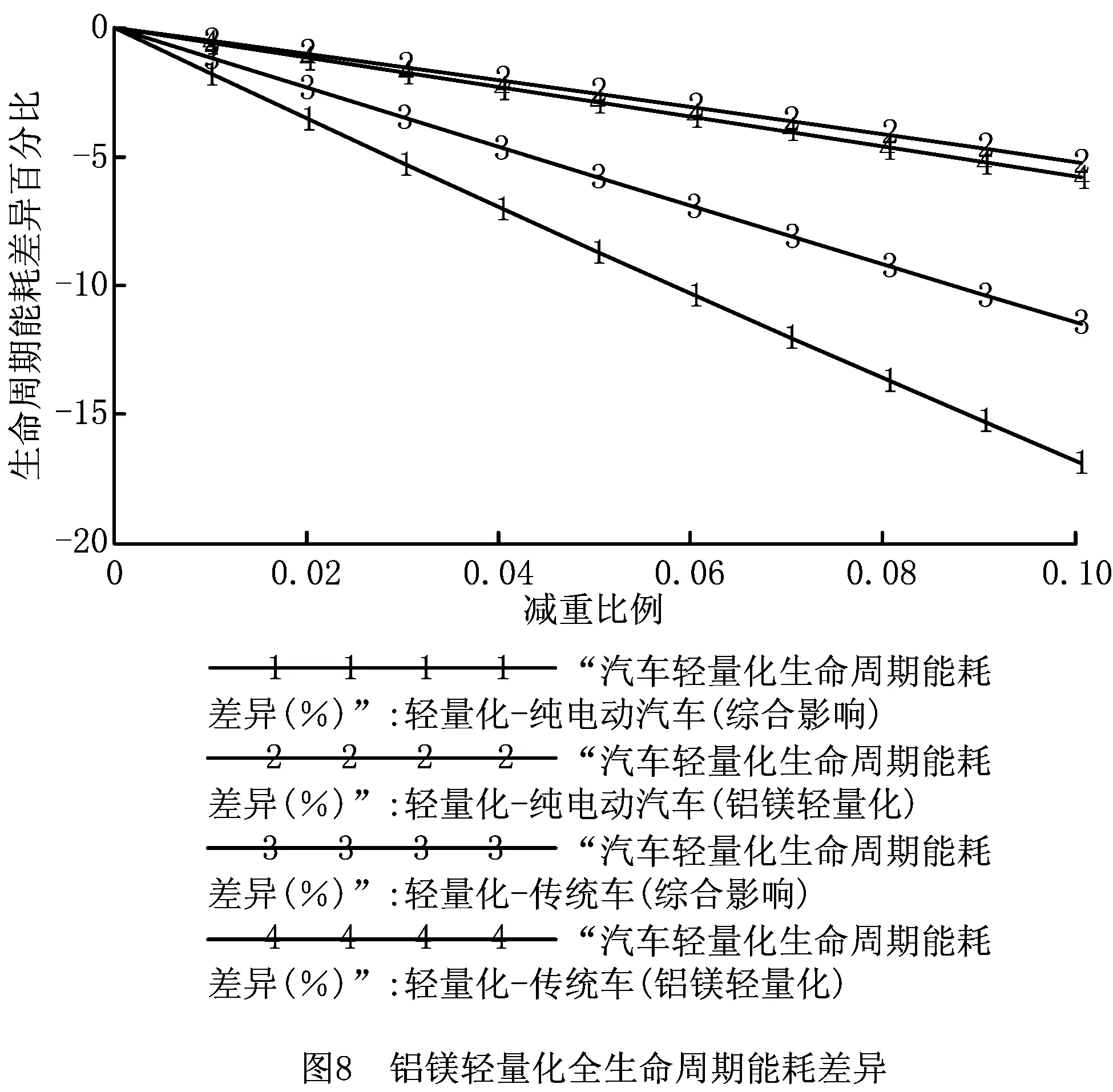

生命周期能耗方面,如图8所示。铝镁轻量化均能使纯电动汽车与传统汽油车得到不同程度的下降。不考虑其他因素作用的铝镁轻量化,当减重10%时,纯电动汽车生命周期能耗减少5.23%,传统汽油车减少5.80%;若考虑综合影响作用的铝镁轻量化,当减重10%时,纯电动汽车减幅达到16.88%,而传统汽油车减少11.48%。

生命周期CO2排放方面,如图9所示。铝镁轻量化均使两车全生命周期CO2排放得到不同程度的下降。不考虑其他因素作用的铝镁轻量化,当减重10%时,纯电动汽车减少3.42%,传统汽油车减少3.87%;若考虑综合影响作用的铝镁轻量化,纯电动汽车的轻量化效果显著,当减重10%时,减幅达到了16.00%,而传统汽油车仅减少6.58%。

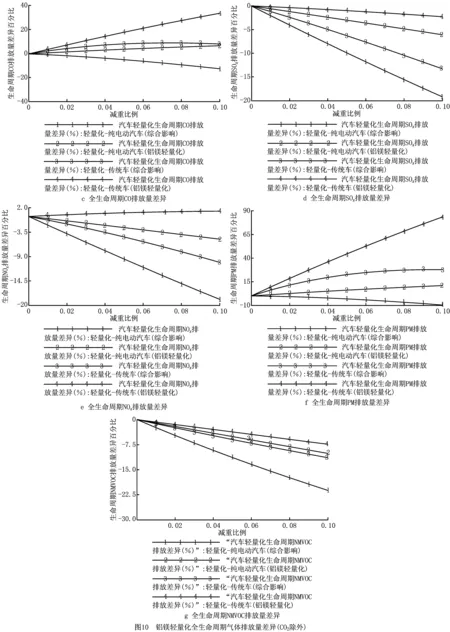

除CO2排放外,铝镁轻量化全生命周期其他气体排放量差异,如图10所示。生命周期N2O、SOx、NMVOC排放方面,铝镁轻量化均能使纯电动汽车与传统汽油车得到不同程度的下降。不考虑其他因素作用的铝镁轻量化,纯电动汽车与传统汽油车轻量化效果相差不大,当减重10%时,纯电动汽车分别减少6.92%、6.07%、10.08%,传统汽油车分别减少6.50%、2.29%、7.36%;若考虑综合影响作用的铝镁轻量化,纯电动汽车的轻量化效果显著,当减重10%时,纯电动汽车减幅分别高达18.88%、19.13%、21.15%,而传统汽油车分别减少6.81%、13.24%、11.40%。

生命周期CH4、NOx排放方面,不考虑其他因素作用的铝镁轻量化,纯电动汽车逐步下降,而传统汽油车却小幅上升,主要原因是铝镁在材料获取阶段的CH4、NOx排放较大,当减重10%时,纯电动汽车生命周期排放分别减少0.24%、5.10%,传统汽油车则分别增加0.96%、1.20%,纯电动汽车轻量化效果较显著;若考虑综合影响作用的铝镁轻量化,当减重10%时,纯电动汽车减幅分别达到了9.36%、18.61%,而传统汽油车仅减少5.71%、10.30%。

生命周期CO、PM排放方面,不考虑其他因素作用的铝镁轻量化,由于铝镁在材料获取阶段的CO、PM排放大,导致纯电动汽车和传统汽油汽车的生命周期CO、PM排放均出现了不同程度的升高,传统汽油车增加幅度较大,当减重10%时,CO排放增加了34.04%,PM排放增加了80.35%,而纯电动汽车增加平缓,减重10%时,CO排放仅增加6.91%,PM排放仅增加10.50%;若考虑综合影响作用的铝镁轻量化,纯电动汽车的轻量化效果较显著,当减重10%时,CO、PM排放减幅达到了12.36%、9.28%,而传统汽油车仍分别增加了8.38%、26.64%。

综上所述,采用铝镁替代钢进行轻量化,由于原生铝和原生镁在材料获取阶段的能耗和排放均高于原生钢,尽管轻量化带来了使用阶段的能耗和排放下降,但从全生命周期看,一些气体排放物,比如两类车的生命周期CO、PM排放及传统车的CH4、NOx排放均出现了升高现象。因此,仅从使用阶段评估汽车轻量化效果可能会导致一些偏差。与传统汽油车相比,考虑综合影响作用的铝镁轻量化,纯电动汽车的轻量化效果较显著。

生命周期生产成本方面,如图11所示。由于铝镁的价格高于钢铁的价格,导致了轻量化后的生产成本均比原车高。但纯电动汽车增加的幅度较小,当减重10%时,生产成本仅增加3.5%左右;而传统汽油车增加的幅度较大,当减重10%时,生产成本却增加了17%左右。这也进一步说明了企业在考虑减重的同时也应注意与成本变化的平衡。

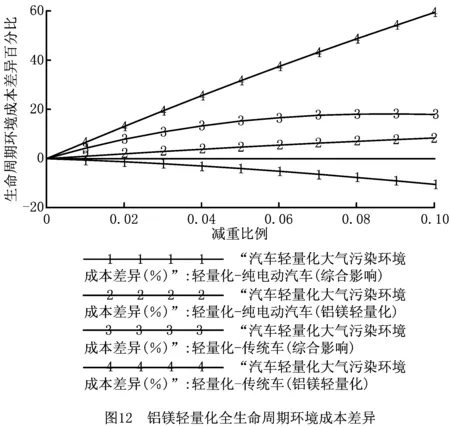

生命周期环境成本方面,如图12所示。不考虑其他因素作用的铝镁轻量化,由于生命周期PM排放增加,加之PM的治理成本较高,从而导致纯电动汽车和传统汽油汽车的环境成本均出现了不同程度的升高,传统汽油车增加幅度较大,当减重10%时,环境成本增加了59.50%,纯电动汽车增加平缓,减重10%时,环境成本仅增加了8.47%;若考虑综合影响作用的铝镁轻量化,当减重10%时,纯电动汽车的环境成本减幅达到了10.41%,而传统汽油车仍增加了17.98%,纯电动汽车铝镁轻量化效果在环境成本上优于传统汽油车。

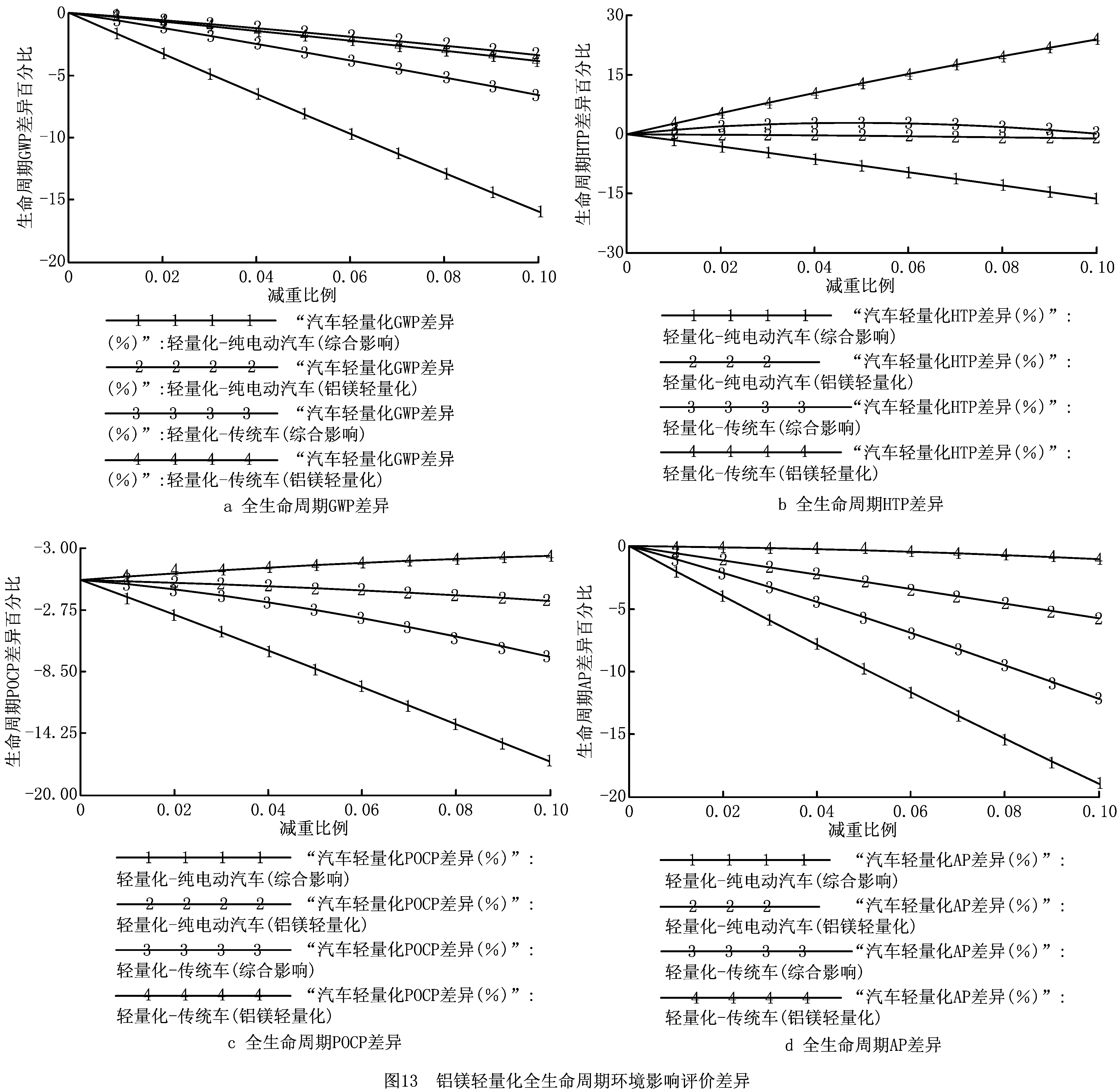

铝镁轻量化全生命周期环境影响评价差异,如图13所示。生命周期GWP、AP方面,铝镁轻量化均使纯电动汽车与传统汽油车得到不同程度的下降。不考虑其他因素作用的铝镁轻量化,当减重10%时,纯电动汽车GWP减少3.40%、AP减少5.76%,传统汽油车GWP减少3.86%、AP减少1.04%;若考虑综合影响作用的铝镁轻量化,纯电动汽车的轻量化效果较显著,当减重10%时,GWP、AP减幅分别达到了15.87%、19.00%,而传统汽油车仅减少6.58%、12.18%。

生命周期HTP方面,铝镁轻量化使纯电动汽车的HTP逐步下降;而传统汽油车反而升高,主要原因是其生命周期PM排放的增加。不考虑其他因素作用的铝镁轻量化,减重10%时,纯电动汽车HTP减少1.07%,而传统汽油车却增加23.91%,可见纯电动汽车轻量化效果较显著;若考虑综合影响作用的铝镁轻量化,当减重10%时,纯电动汽车减幅达到了16.19%,而传统汽油车仍增加0.21%。综上所述,纯电动汽车铝镁轻量化效果在HTP上优于传统汽油车。

生命周期POCP方面,不考虑其他因素作用的铝镁轻量化,纯电动汽车逐步下降,而传统汽油车则小幅上升,主要原因是其生命周期CH4、CO及NOx排放的增加,当减重10%时,纯电动汽车PCOP减少1.94%,而传统汽油车却增加2.21%;若考虑综合影响作用的铝镁轻量化,当减重10%时,纯电动汽车减幅达到了16.83%,而传统汽油车仅减少7.13%。综上所述,纯电动汽车铝镁轻量化效果在POCP上优于传统汽油车。

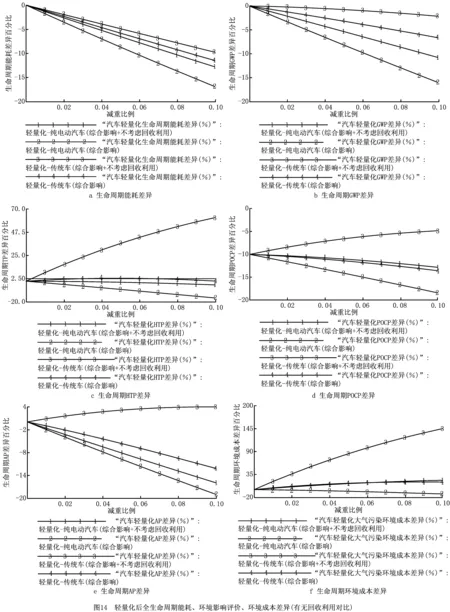

2.2.2 轻量化后全生命周期评价结果与分析(有无回收利用对比)

以上铝镁轻量化生命周期评价均考虑了回收利用过程,对比未考虑回收利用,纯电动汽车与传统汽车铝镁轻量化(综合影响)的变化情况,如图14所示。

可以看出,不考虑回收利用过程,无论是纯电动汽车还是传统汽油车,各个评价指标均比考虑回收利用的差。当减重10%时,不考虑回收利用,纯电动汽车生命周期能耗降低幅度反弹了4.1%,传统汽油车反弹了1.73%;纯电动汽车生命周期GWP降低幅度反弹了5.17%,传统汽油车反弹了4.46%;纯电动汽车生命周期HTP降低幅度反弹了12.61%,传统汽油车HTP却增加了61.47%,反弹非常巨大,主要原因是回收利用阶段PM排放对整个生命周期的影响较大;纯电动汽车生命周期POCP降低幅度反弹了11.20%,传统汽油车POCP却增加了10.37%,反弹较大;纯电动汽车生命周期AP降低幅度反弹了3.02%,传统汽油车AP却增加了3.93%,反弹也较大。从生命周期环境成本来看,不考虑回收利用,两类车均出现正增长,特别是传统汽油车,当减重10%时,增加的幅度较大,从原来的17.98%增加到145.91%;而纯电动汽车也由原来的-10.41%增加到22.51%。因此,在汽车轻量化产品生命周期评价中,回收利用阶段也应给予重视,否则会带来评估的偏差。

综上所述,通过对几种情景进行系统动态仿真分析,结果表明,当采用铝镁替代钢进行轻量化,并考虑电力生产能耗及排放强度、汽油生产能耗及排放强度等因素动态变化的综合影响作用,纯电动汽车的轻量化效果优于传统汽油车。此外,在汽车产品设计阶段,考虑轻量化的同时也要注重回收利用过程所带来的节能减排效益。

3 结束语

轻量化是降低汽车能耗,减少排放的最有效措施之一。然而,以往针对汽车产品轻量化的研究大多仅关注使用阶段的能耗与排放差异,难以科学、全面地评价汽车产品轻量化的综合效益。汽车产品本身较为复杂,使用年限也比较长,期间各种内外部因素将不可避免地发生变化(如电力结构、燃油生产的能耗和排放强度等),因此,难以保障静态评价得出的结果在较长时间维度上的准确性。本文基于系统动力学理论,在深入挖掘各变量之间的相互作用机理的基础上,经充分论证,建立了多个子系统流图,确定了各数理方程,在此基础上构建了汽车产品轻量化全生命周期动态评价模型,生命周期涵盖从采矿、材料加工、零部件与整车的制造装配、运行使用、报废回收利用等在内的汽车产品生命周期各个阶段。并通过该模型,对所选的两款车分别在铝镁轻量化、各影响因素动态变化综合作用以及有无回收利用等情景进行了动态仿真对比分析。该动态评价为汽车产品轻量化及生命周期评价研究提供了新思路和新方法,不仅为企业的轻量化技术选择路径、制定汽车轻量化评价标准提供了参考,还可为国家出台相关政策提供决策依据。

未来研究可以增加对更多轻量化材料特别是各种复合材料的评估,以及采用结构优化设计、先进制造工艺的轻量化技术所带来的能耗排放综合效果;环境影响类型可进一步扩展,如增加固体、液体废弃物的评价,也可以采用其他环境影响评价方法进行评价和对比分析;在本动态模型基础上可以增加不同政策组合、电力生产结构、电池技术进步等各种情景分析和政策模拟。