基于价值流图及仿真技术的驾驶室焊装生产线改善

2020-05-08郭洪飞陈敏诗李键坷

郭洪飞,陈敏诗,张 瑜,屈 挺+,李键坷,张 皓

(1.暨南大学 物联网与物流工程研究院,广东 珠海 519070; 2.暨南大学 智能科学与工程学院,广东 珠海 519070; 3.广州创显科教股份有限公司,广东 广州 510000; 4.北京理工大学珠海学院 工业自动化学院,广东 珠海 519088)

0 引言

《中国制造2025》指明,从制造业大国向制造业强国转变,最终实现制造业强国的目标。精益生产对中国制造业竞争力的增强具有积极的作用。价值流图(Value Stream Mapping, VSM)是精益生产中的重要技术,其应用于识别浪费问题、提高生产效率等方面卓有成效,以精益思想分析生产过程中的物流和信息流,并用于改善方案的制定和实施,从而指导制造业进行全面的生产改进[1]。Flexsim是面向对象的仿真软件,可高效地建立离散事件的流程,为制造业的物料处理和工作流,配以高度仿真的三维虚拟现实环境,即能够对生产线虚拟仿真和动态布局,避免传统设备布局的局限性。

本研究从生产线改善的角度出发,将价值流图分析与仿真技术相结合,应用VSM识别了该厂生产过程存在的问题,再利用山积图分析和标准作业进行改善,利用Flexsim仿真软件快速准确地建立驾驶室焊装生产线设备布局的三维模型,在不同参数下对现实焊装生产线进行模拟,从而对其生产线布局进行检验,降低真实焊装生产线的运行成本和运行周期。本文重点从前围总成试点工位着手,对试点工位改善方案组织实施,并将取得的经验拓展到焊装车间全部工位,从而优化驾驶室焊装生产线,提升现场管理水平及作业安全性,减少原材料浪费,降低劳动强度,提高生产效率,从而节约增效。

1 研究方法

1.1 价值流图

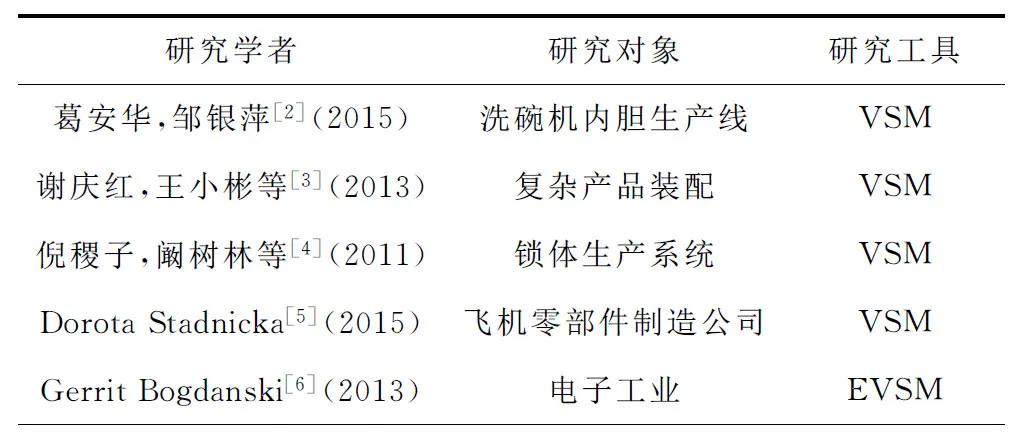

通过查阅大量文献可知,目前对于价值流图的应用研究,以传统单一的价值流图分析为主,较少学者将VSM与仿真技术相结合,并在企业实践中应用。相关价值流图研究总结如表1。

表1 价值流图研究总结

续表1

研究者已将VSM应用于不同场境[6-9],但大多是从时间增值比的单一角度出发。而有学者提出了改进的EVSM方法[10],但呈现的仍是时间段上的静态信息,所分析的未来EVSM(environmental valuestream mapping)缺少客观评价。因此,可在Flexsim对驾驶室焊装生产线动态仿真的基础上,结合VSM分析技术,从而验证改善方案的可行性,增加未来VSM的客观性。

1.2 仿真技术

目前研究中,国内学者更多关注的是价值流分析的应用,但是在VSM与仿真技术相结合方面的应用研究较少,尤其是对于驾驶室焊装生产线中的应用。而一些国外研究学者,将价值流图与仿真相结合应用于精益生产,如Gurumurthy[11]利用价值流分析生产过程存在的问题,结合仿真软件动态模拟工厂生产状况;Jeong[12]将价值流与仿真技术结合解决厂内设施规划问题;M Zarrin[13]和AB Rane[14]利用仿真技术预测改善实施效果。

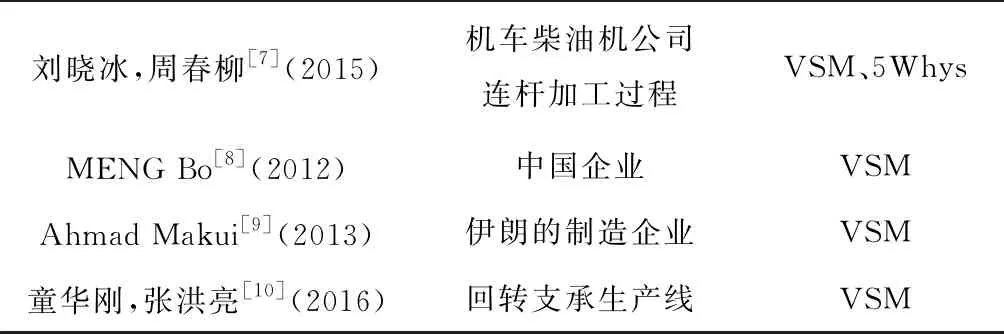

为实现驾驶室焊装生产线的精益生产,本文利用标准作业和山积图等改善工具,将Flexsim仿真与VSM有机结合,其结合的原理模型如图1所示,对价值流现状图进行分析,提出改善方案,进而用Flexsim仿真软件对改善方案进行仿真,进一步增加改善方案的可靠性,并逐步改善,从而优化驾驶室焊装生产线。

2 驾驶室焊装生产线改善过程

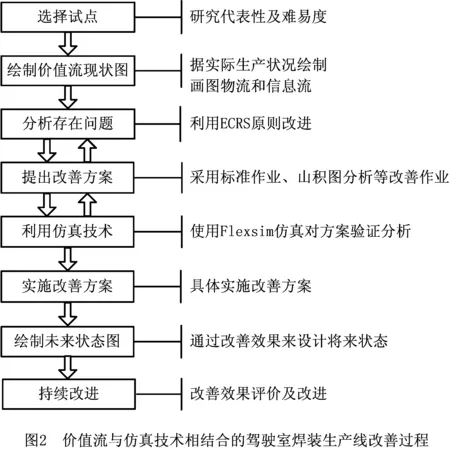

针对驾驶室焊装生产线存在的问题,绘制价值流现状图,对产品的生产过程进行认真梳理,通过价值流图分析,找出问题根源,制定改善措施,优化和重组生产流程,绘制出价值流未来状态图,以消除浪费,持续改善,改善过程如图2所示。

2.1 选择试点

通过价值流分析,制订价值流改善计划,根据拉动式生产要求及现场实际,确定合适的在制品存数量,对不合理的生产现场设备重新布局规划,从而解决工序间距离较远,生产周期长等问题。因此,选定组焊前围生产线作为试点予以精益改善。从技术、质量、生产、管理、安全、设备等多方面加以改善。

2.2 绘制价值流现状图

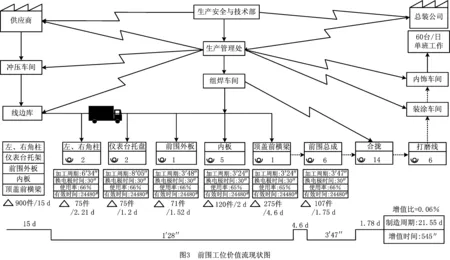

对试点工位进行现场观测时,从而制作组焊车间前围工位价值流现状图(如图3)。

由VSM计算前围工位的增值比[10]:

由VSM分析,前围的增值比非常低。根据VSM的数据以及车间系统的调查分析发现车间生产布置存在着诸多问题。

2.3 关键问题分析及改进方案

依据该车间生产的特点,从价值流的现状图可以看出,生产过程部分非增值时间过长,生产计划完全按照推动式,时间利用率低。本文通过分析生产设备布局、工装格局和物资存储量所产生的价值,识别出浪费问题,再利用Flexsim仿真软件对改善方案进行仿真,便于未来价值流图的绘制。现对各个问题进行分析并利用ECRS原则(取消(Eliminate)、合并(Combine)、调整顺序(Rearrange)、简化(Simplify))提出改进方法:

问题1各试点均存在生产现场设备、设施布局不合理,工序间距离较远,职工作业附加动作多,效率低的问题。

改进方法如下:

针对组焊车间生产现场设备、设施布局不合理,工序间距离较远,生产周期长,利用ECRS中的R和S原则,对生产现场设备、设施布局重新规划,规划焊装车间各试点班组定置,将工作位置较远的小件工位搬到班组主线处,缩减了工序间距离,减小转运周期。同时,对工具进行改善,在工具上增加磁力块吸附螺丝,减少职工工作时的附加动作多等问题,降低操作者劳动强度,缩短工作时间60 min/d,提高生产效率。

问题2现有工装格局不合理,工装未充分利用。

改进方法如下:

采用ECRS中的E、R、S原则,缩短各动能管线,拆除长期不用的设备及工装,采取安全措施,设立不合格品专用工装,将不合格品做到日清日结,对于不合格品产生的原因进行跟踪处理,从根本上解决问题,从而提高产品质量。

问题3线边物资存储量大,零部件配送数量随意,外协厂家在上料时不能按照定置图正确摆放。

改进方法如下:

针对目前组焊车间中间在制品存量较大,工装多、杂乱等问题,根据ECRS中的E、R、S原则,提高物流配送准确性,优化配送路线,减少在制,削减工位器具。从而减少工装浪费、在制品积压,达到多频次、少批量、高准确的配送目的,预计工序间的在制品减少45%左右,工装及工位器具量减少40%左右。

问题4职工无固定学习、休息区,各类物品基本无定置,摆放随意性大。

改进方法如下:

根据ECRS中的R和S原则,重新定置工位器具,增加工装限位,使得叉车司机在定置区操作更简便快捷,效率更高并具有防错功能。同时改善零件箱,将在制品库存量压缩一半,采用三层货架进行摆放,减少零件盒、工装使用,占用场地小使得现场更整洁。再对班组园地等加以定置,增加固定学习、休息区,提高现场整洁度与操作安全系数。

问题5各类操作规程、危险致害因素防范措施以及班组日常管理图表,未形成目视化。

改进方法如下:

根据ECRS中的S原则,规范工艺作业标准,推行标准作业,使操作者明确作业步骤及要领,提高生产效率及产品品质,降低操作者劳动强度。增加班组目视化看板,提升班组日常管理水平。并查找操作者的作业瓶颈或改善点,加以改善,使部件生产节拍吻合主线生产节拍,保证各工位作业平衡、节拍基本一致。

2.4 提出改善方案

2.4.1 标准作业

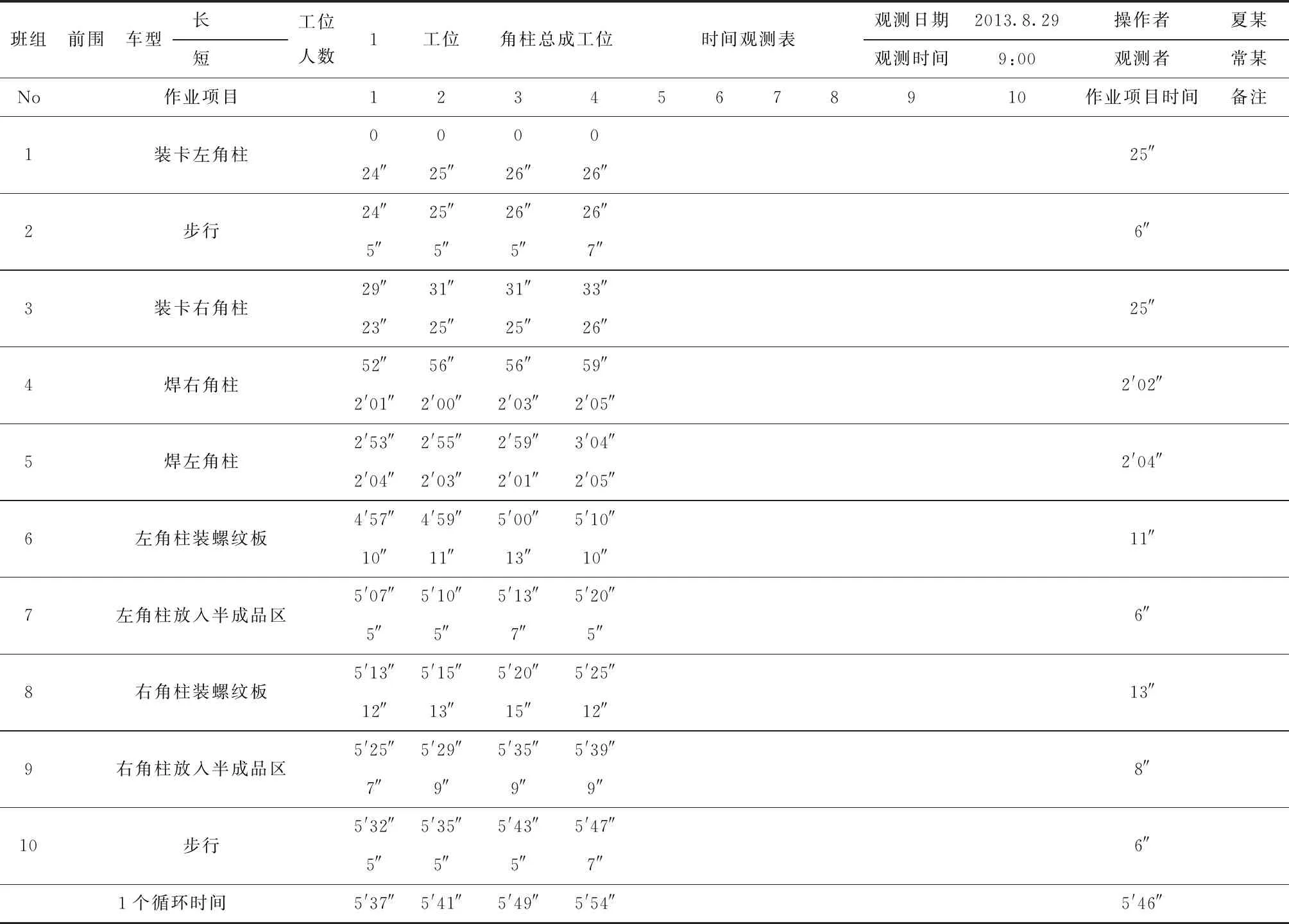

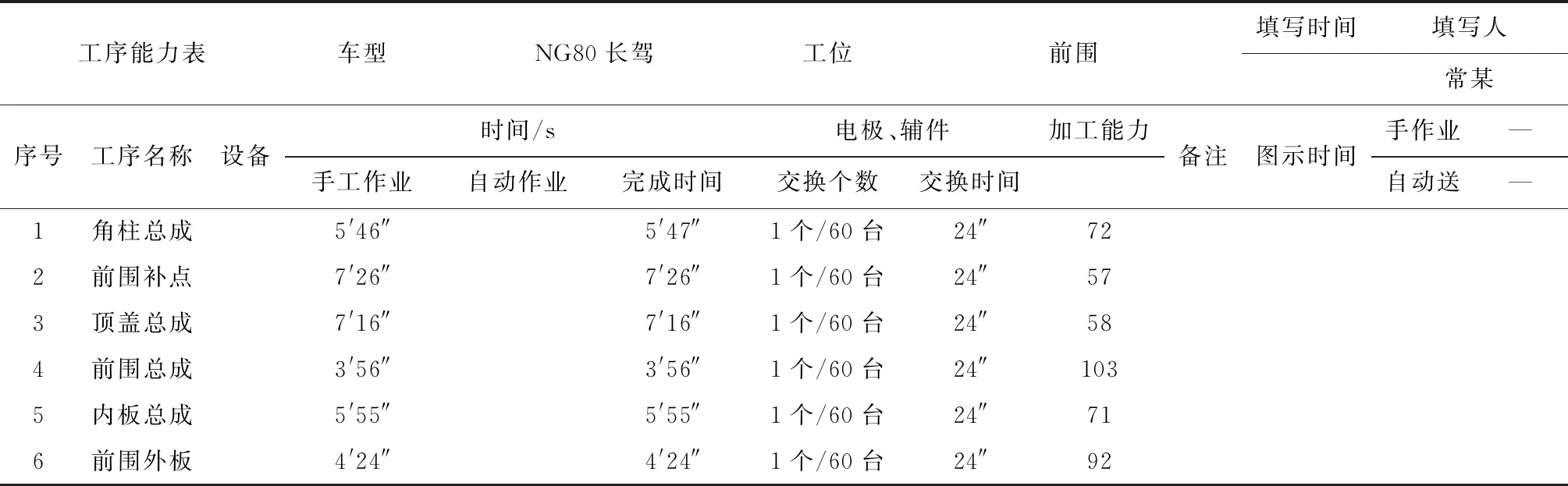

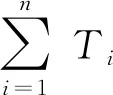

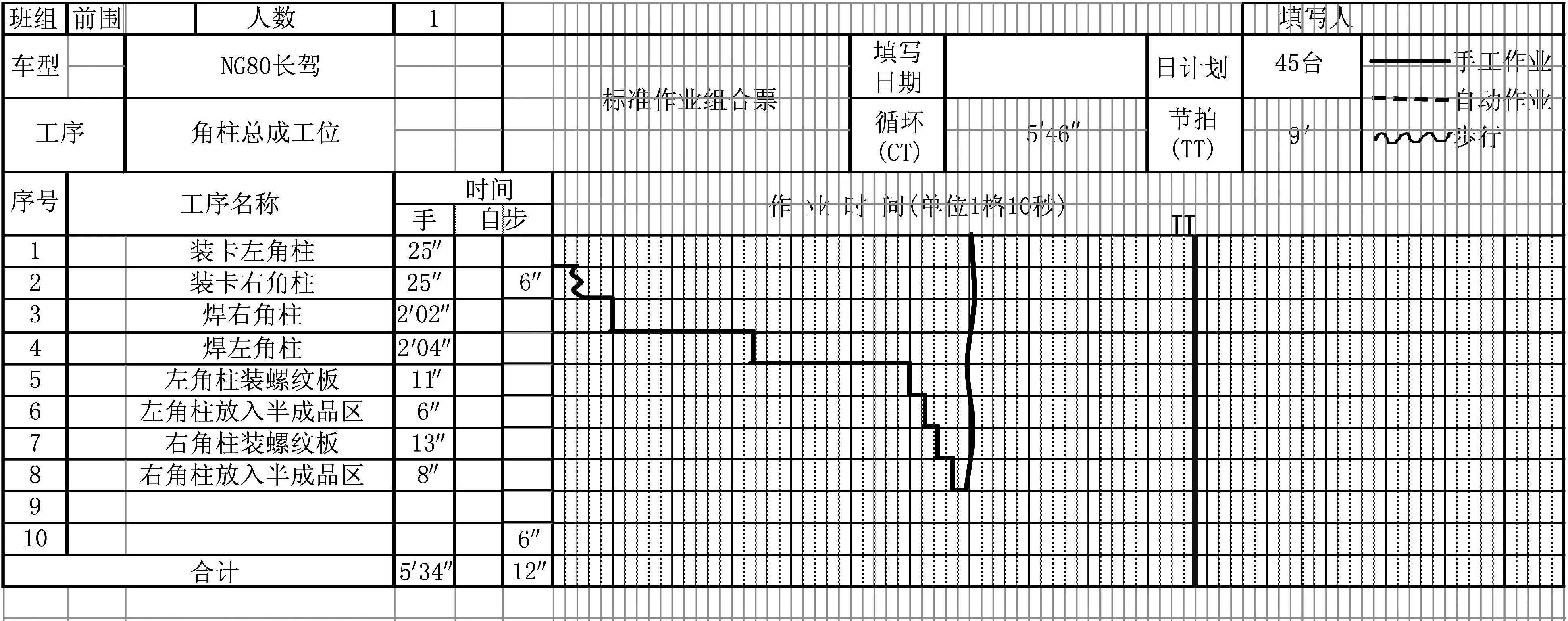

以价值流分析为切入点,采用标准作业“一表两票”进行作业改善研究[15]。编制标准作业指导书,通过规范工艺作业标准,使操作者明确作业步骤及要领,明白如何才能生产出符合工艺要求的产品,提高产品质量。利用时间观测表以及工序能力表(如表2和表3),对作业时间和工序能力进行测算,并采用标准作业票和标准作业组合票(如表4和表5),详细明确作业过程,规范作业标准,为进一步改善焊装生产线打好基础。

表2 时间观测表

表3 工序能力表

2.4.2 山积图分析

通过作业测时分析以及山积图分析,如图4所示。查找操作者实际操作中的作业瓶颈或改善点,将每条生产线小件搬迁到主线区,对生产现场设备、设施布局进行重新规划,缩减了工序间距离,减少了职工工作时的附加动作多等问题,使部件生产节拍吻合主线生产节拍,从而提高了工作效率。

根据价值流现状图和山积图计算可知前围工位的生产线平衡率

表4 标准作业票

表5 标准作业组合票

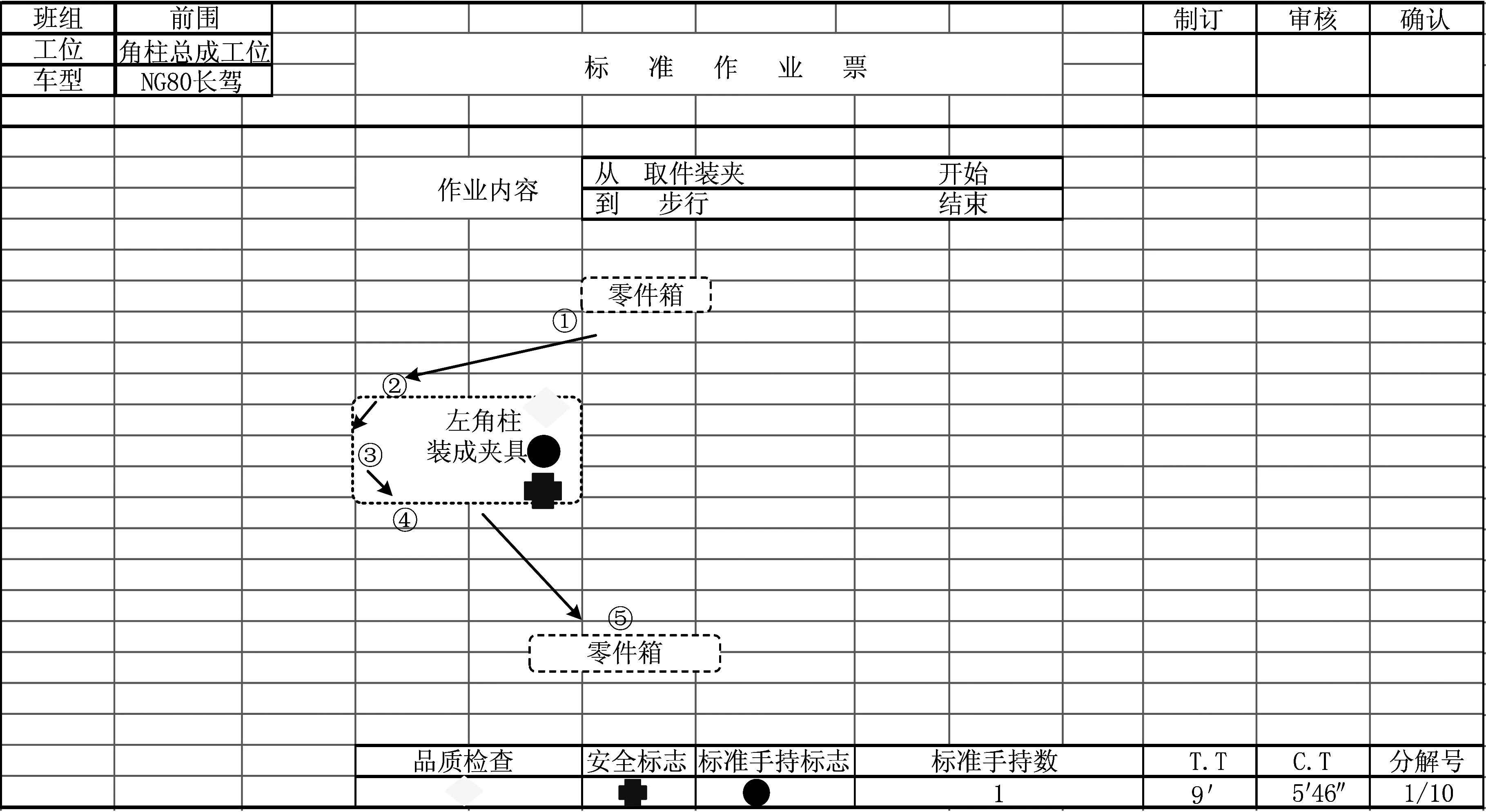

2.4.3 分析物流路径和存量

由于线边物资存储量较大,零部件配送数量随意,造成组焊车间中间在制品存量较大,工装多、杂乱等问题,从而导致前围总成工位的生产效率降低。因此,通过统计试点工位原材料的使用、定置、配送情况,分析不合理项进行压缩的办法,同时以降低生产线侧零部件的在制量为切入点,形成初期标准化物流配送和体系,制作车门零件明细、存储量及配送周期表(如表6),能够实现减少工位器具的数量、在制品积压,对器具内产品的名称和数量标准化、目视化,达到多频次、少批量、高准确的配送目的。最终有利于提高前围总成的生产效益,从而逐步实现精益生产。

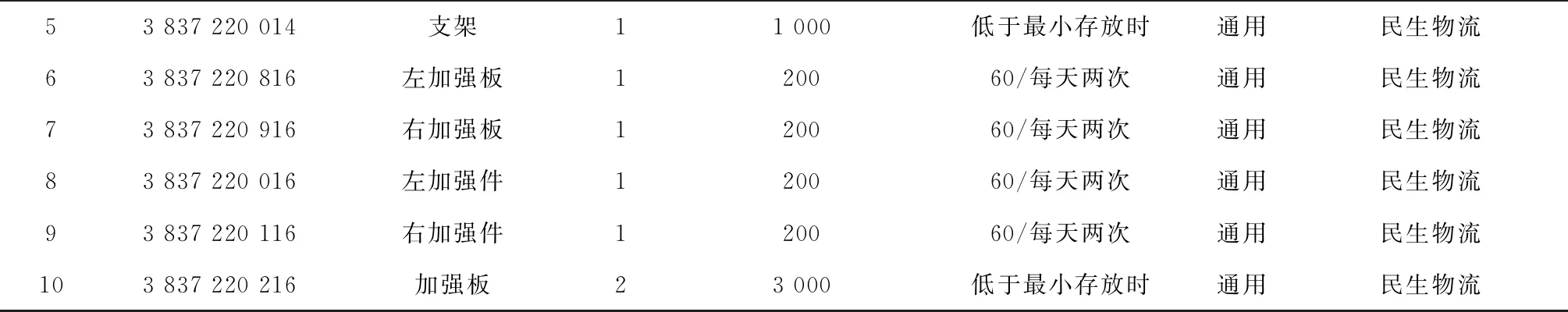

表6 NG80车门零件明细、库存量及配送周期表

续表6

2.5 仿真改善方案

2.5.1 仿真模型布局设置

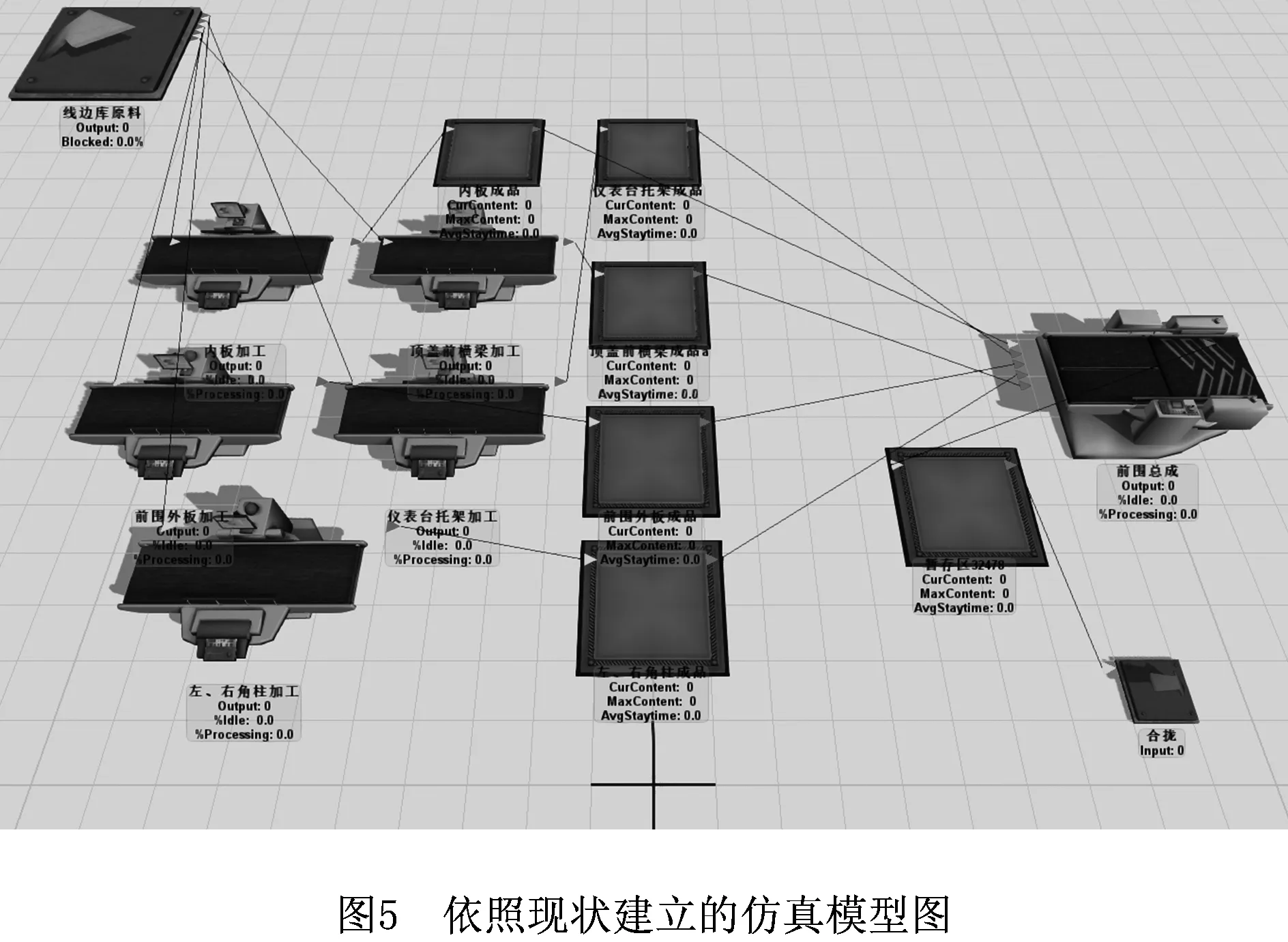

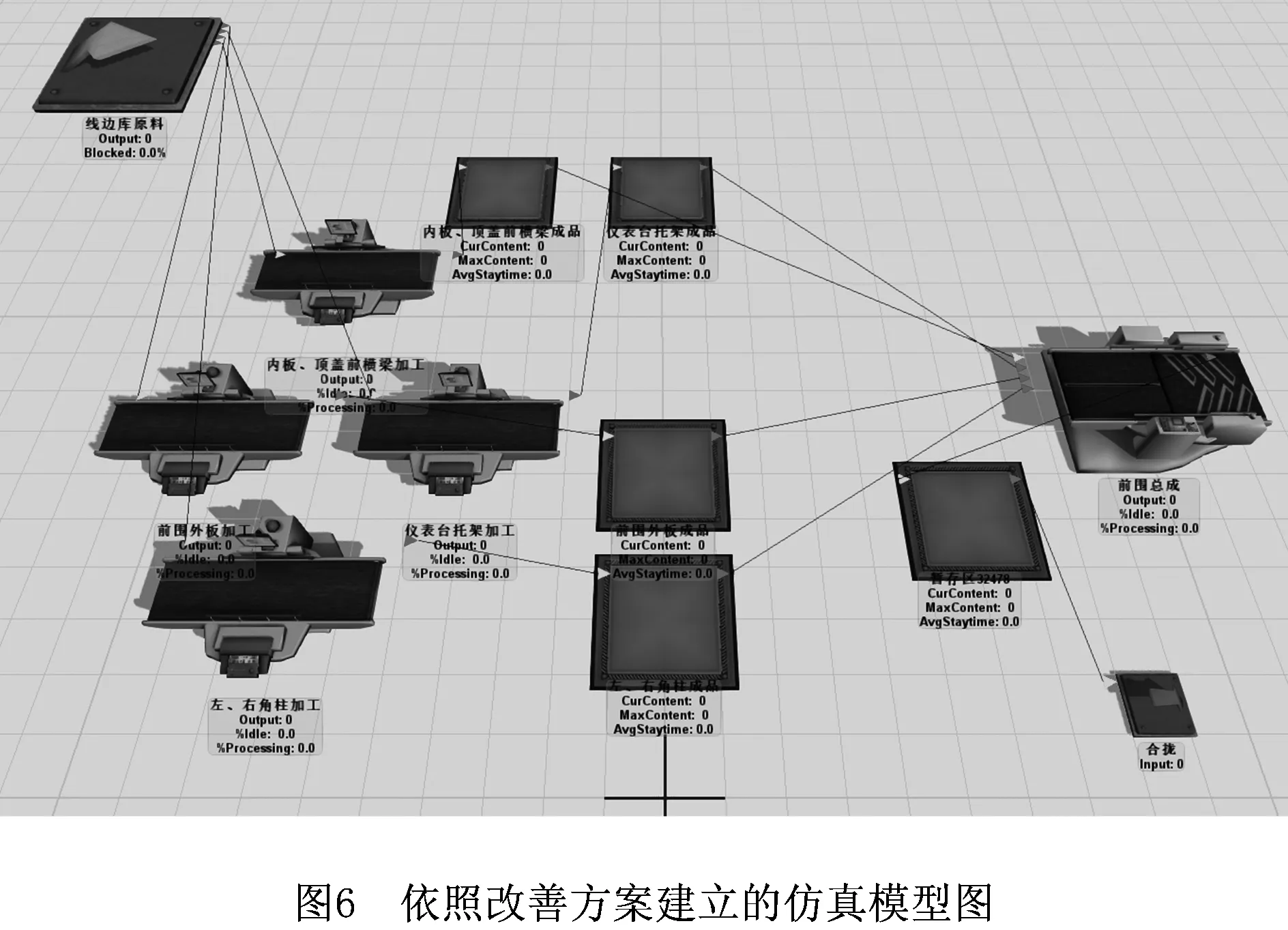

依据改善方案,以从线边库到合拢的生产过程为仿真对象分别建立现状和改善方案的Flexsim仿真模型,设置时间单位为d。

在模型中添加所需的模块,用发生器定义线边库原材料的产生,用合成器定义前围总成的工位进行合成,用多个处理器定义关键加工工位,同时以缓存区放置成品,最后设置一个吸收器吸收实体作为合拢,建立起的仿真模型如图5和图6所示。

2.5.2 运行仿真模型及效果分析

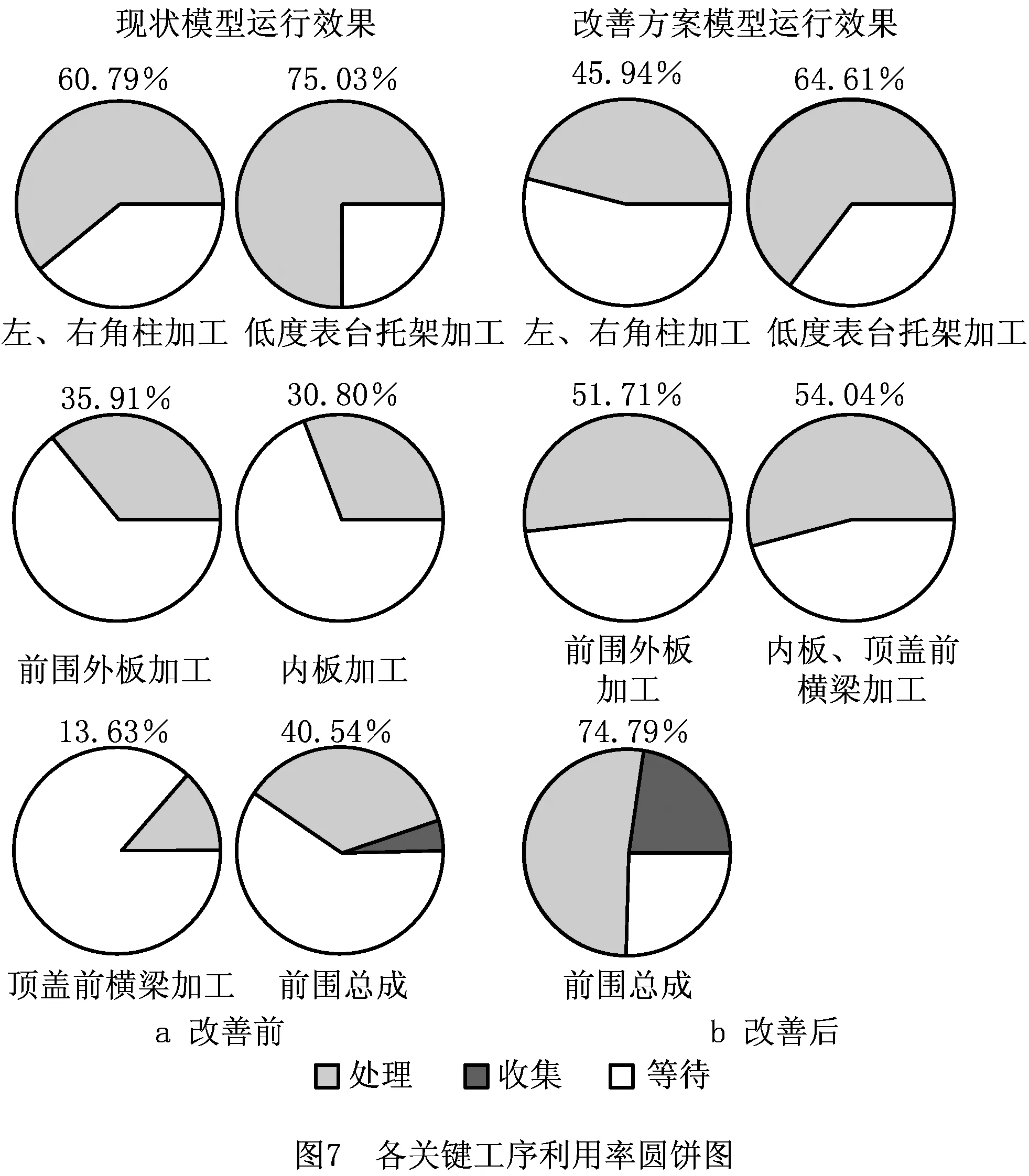

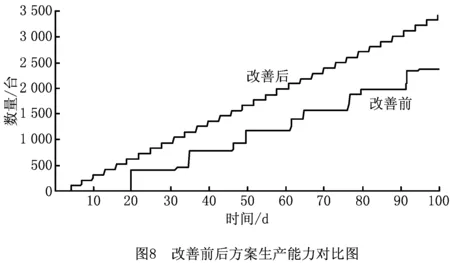

模型建立后,按标准作业时间和山积图设置好各工序的时间参数和制造周期,再对模型进行编译,最后运行模型。依据仿真模型,得到各关键工序的设备利用率圆饼图,如图7所示。并仿真得到最终产品生产时间与数量的关系,如图8所示。由图7可以看出改善方案中各关键工序的设备利用率明显提升,关键工序前围外板加工和前围总成的设备利用率分别从35.91%和40.54%提升到51.71%和74.79%;工序内板加工和顶盖前横梁合并后设备利用率30.80%和13.63%提升到54.04%;改善方案整个生产线的最大等待率为54.06%,较现行方案的最大等待率86.37%,下降了32.31%,整体工序的堵塞情况基本得到解决,整个生产线的作业基本平衡,相邻两件产品完成的间隔时间更平稳。由图8可以看出,改善后该驾驶室焊装生产线不但生产能力得到了提高,而且生产过程的稳定性与连续性也得到了改善,整个生产线系统畅通平衡,从而说明改善方案可行。

2.6 绘制未来价值流图

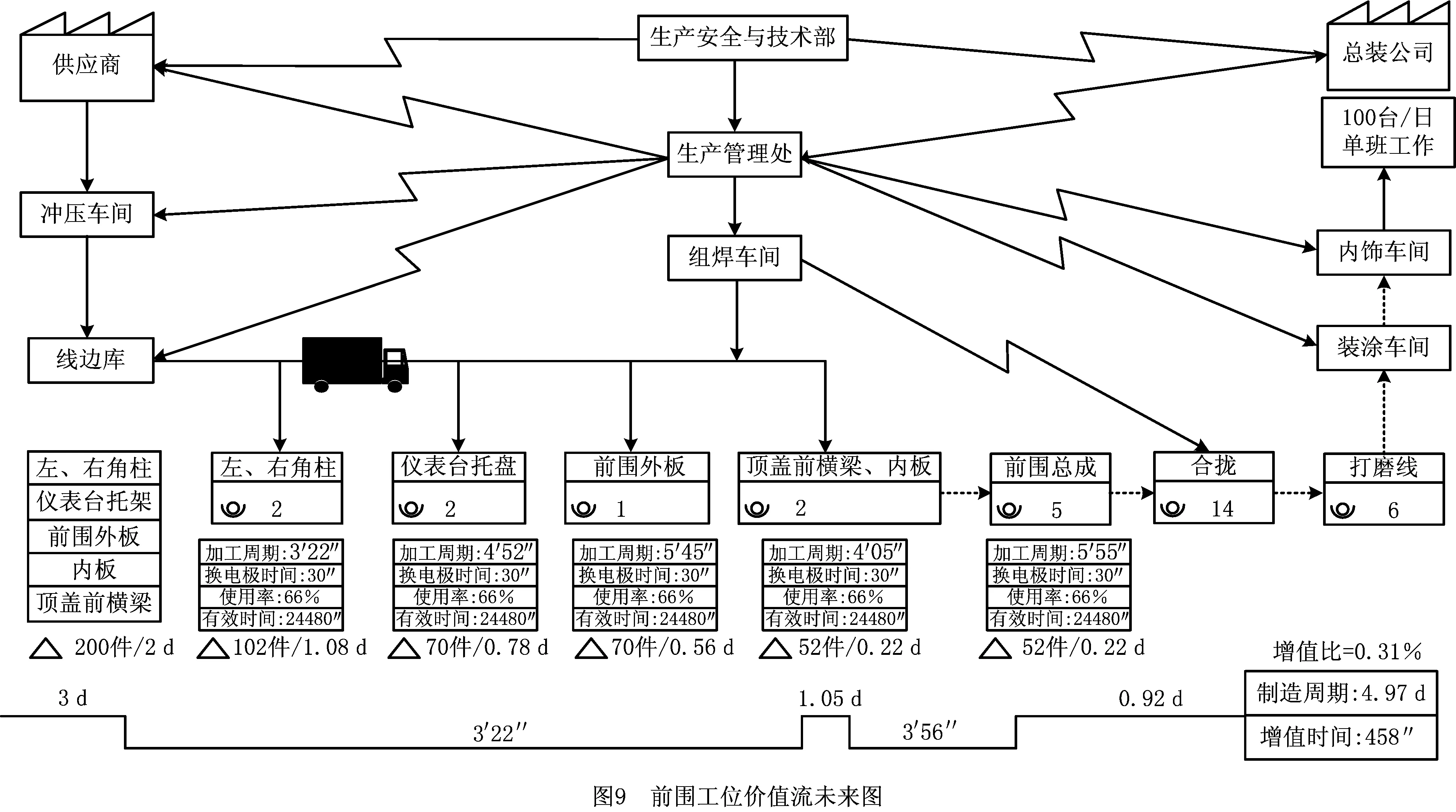

以价值流为切入点,标准化作业为基础,持续改善增值比,充分分析物流路径和存量,绘制出改善图及未来图,如图9所示。

对上述前围工段价值流图进行分析,根据价值流未来图和改善后的山积图计算可知前围工位的生产线平衡率为:

计算得生产线平衡率为75%,可知改善后前围工位的生产线平衡率有所提高。

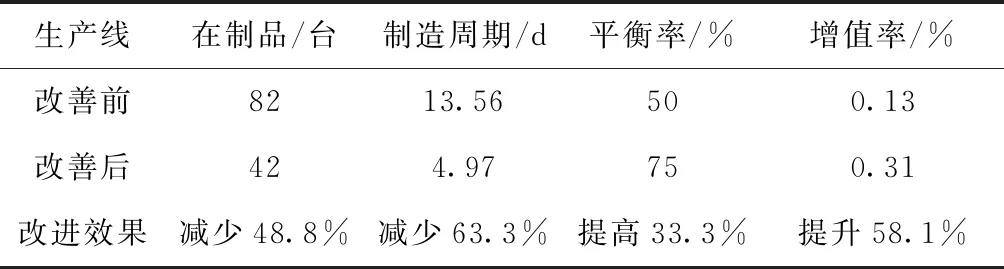

结合改善前后的数据,本文总结得出驾驶室焊装生产线改善前后综合效果的对比(如表7)。由仿真结果可直观看到,改善后生产线的设备利用率和各关键工序利用率远大于改善前,且方案实际实施后,生产线的增值率和平衡率均大幅度提升,说明仿真技术对于改善方案的实际应用具有指导性。

表7 改善前后综合效果对比

2.7 持续改进

利用仿真技术验证改善方案的可行性并实际实施后,上述的驾驶室焊装生产线的各个关键问题均得到了改善。通过改善转运距离,优化了设施布局与物流配送的不合理问题;通过减少在制品数量,改善了线边物资存储量;通过工具工装的设计优化,改善了生产效率;通过现场定置改善和零件箱定制改善,提高了现场物流效率和;通过标准作业制定,提高了作业效率和减少了员工动作浪费,最终持续改善了现场作业效率和促进企业经济综合效能改善,具体持续改善方面包括:

(1)转运距离改善

在保证安全的前提下将各个工序间距离进行了压缩,调整了设备布局进行,改善了设施布局不合理的问题,优化了作业空间,从而充分利用工作场地;职工工作距离减少到10 m,降低了劳动强度,将工作时间缩短至114.5 min/d,提高了工作效率。

(2)工具改善

由于装配螺丝时易脱落,改善时在工具上增加磁力块吸附螺丝,提高工作效率的同时,降低了职工的劳动强度,改进了职工效率低的问题。

(3)现场定置改善

由于定置区叉车司机操作困难,重新了定置工位器具,增加了工装限位,使得操作简单快捷,提高了效率,并具有防错功能,改善了现场设备状况。

(4)工装改善

减少移动工装、固定工装数量51个,自主改善工位器具8套,减少工装及工位器具量41%。车门区设立不合格专用工装,将不合格品做到日清,对不合格品产生原因进行追踪处理,从根本上解决了问题,从而提高了产品质量,改进了工装格局。

(5)零件箱改善

由于车门铰链装配区,零件箱占用场地大,现场混乱,将在制品库存量压缩一半,采用三层货架进行摆放,减少了零件盒、工装的使用,也减小了占用场地,提高了现场整洁度及现场的安全系数,改善了零件配送,从而减少了线边物资存储量。

(6)标准作业改善

推行标准作业,减少动作的浪费,对生产现场设备、设施布局进行重新规划。压缩工序间距离,减少职工工作时的附加动作多等问题,提高了工作效率。通过作业测时及“一表三票”分析,查找操作者实际操作中的作业瓶颈或改善点,使部件生产节拍吻合主线生产节拍,标准化作业,从而提高了生产效率。

(7)经济改善

减少在制品40台、工装51套、物料盒60个,将工作时间缩短至114.5 min/d,节约动能632 KW/d,总计节约各种费用359 862元/年。

3 结束语

本文应用VSM分析,发现驾驶室焊装生产线的问题,但是价值流的应用只从时间角度上反映生产线现状,而利用仿真技术从空间上对改善方案进行仿真,能够弥补该单一角度的缺陷。仿真结果作为实施改善方案的评价依据,能持续改善、优化焊装生产线,充分利用工作场地,提高生产效率及产品品质,降低操作者劳动强度,使各工位作业平衡、节拍一致。通过对驾驶室焊装生产线进行具体管理及生产过程实施的精益改善,在制品降低48.8%,生产线平衡率提高了33.3%,生产周期缩短了63.3%,时间增值率从0.13%提高为0.31%。通过实践说明,价值流分析结合仿真技术对驾驶室焊装生产线改善具有实用性。价值流图为企业定下改善问题的方向,可以结合不同的工具针对问题提出改善方案,文中虽结合ECRS和仿真技术对此进行了改善,但仍可以拓展其他智能优化算法,需在后续研究中加以深化。