基于正交试验法的U71Mn高锰钢的表面粗糙度模型分析

2020-05-08史柏迪庄曙东虞航

史柏迪,庄曙东, 虞航

(河海大学 机电工程学院,江苏 常州213022)

0 引 言

我国大部分铁轨材料采用的是标准60 kg/m 的U71Mn高锰钢[1],其具有很强的抗冲击和耐磨性,但切削加工性很差。锰元素质量分数介于11%~18%之间的合金钢被称为高锰钢,其耐磨性很好。但当受到冲击时,产生的加工硬化使得高锰钢极难切削。目前,对于钢轨的加工及在线修复中铣削用量的选择往往是依靠经验选择,或者通过试切法来确定合适的铣削用量[2],这种方式选择的铣削用量不仅作业效率低下,而且保证不了钢轨修复后的表面质量。如果通过合理的数值分析手段探究加工U71Mn高锰钢时主轴转速n、每齿进给量fz、铣削深度ap和铣削宽度ae四个铣削参数,以及参数之间交互作用对表面粗糙度Ra的影响,则对加工时降低表面粗糙度有着显著的作用。近年来,国内诸多学者对U71Mn高锰钢的切削性能进行了研究[3-5],虽然表面粗糙度预测一直是国内外机械行业内比较热衷的话题[6-7],但是却少有学者专门对U71Mn高锰钢粗糙度影响因素进行研究,本文通过铣削U71Mn高锰钢的正交试验[8],测量出25组不同铣削参数组合下的表面粗糙度,利用极差法分析主轴转速n、每齿进给量fz、铣削深度ap和铣削宽度ae对表面粗糙度Ra的影响程度及影响规律。

1 U71M高锰钢切削方案设计

1.1 切削参数设计

为了研究表面粗糙度与主轴转速n、每齿进给量fz、铣削深度ap和铣削宽度ae之间的非线性关系。为多元线性回归提供原始数据,参考切削用量手册并结合组合机床的参数范围,设计铣削参数范围如表1所示,其也将作为参数优化时重要的约束条件。

表1 因素水平表

1.2 切削参数正交设计

正交试验设计(Orthogonal experimental design)是一种研究多因素多水平的设计方法,基于正交性从试验中进行筛选,挑出一部分具有代表性的点进行试验,试验点具备“均匀分散,齐整可比”的特点[9]。不仅可以减少繁琐的试验次数,而且考虑了各个参数之间的非线性影响。因此本课题选用此法设计铣削高锰钢试验,研究铣削参数与表面粗糙度的内在联系。

设计正交试验方法的步骤如下:1) 确定试验的目的和评价标准;2)设计试验的因素和水平;3)根据设计的因素水平表,选用合理的正交表;4)依据正交表的顺序依次进行试验,得到原始数据;5)数据处理。

正交表设计是否合理关乎着试验是否具备说服性,因此,务必不能将主要因素和次要因素混淆,否则便失去了多变量研究的意义[10]。

本课题设计的是L25(45)标准正交表,具体水平组合见表2。表中的A、B、C和D分别代表主轴转速n、每齿进给量fz、铣削深度ap和铣削宽度ae四个铣削参数,每个字母的下角标都表明了该因素试验时所选用的水平。

表2 L25(45)正交试验表

2 切削数据的处理和分析

参考切削用量手册及级基于 L25(45)正交试验表设计出了实验数据,并对实验数据进行分析。为了减小试验过程中随机误差带来的影响,在测量云图同一径向坐标下均匀选取3个位置进行测量,将结果记做 RaI、RaII、RaIII,并记录在表3中,表中R¯a为3组数据平均值,也将作为本课题表面粗糙度预测和参数优化所采用的数据。

极差分析和方差分析是数值分析常用的方法,通过极差分析可以获悉主轴转速n、每齿进给量fz、铣削深度ap和铣削宽度ae对粗糙度值影响程度的主次顺序,方差分析可以完成极差分析无法做到的试验精度的分析,即确定试验各参数的显著性和较优条件的置信区间。图1为选取的一组铣削参数进行试验后所测得粗糙度和波形图。其他24组铣削参数进行的实验,通过测量也可以得到相应的粗糙度和波形图。

图1 粗糙度测量结果窗口

由这25组粗糙度和波形图得到表3正交试验表中的RaI、RaII、RaIII的相关数据并计算出R¯a。

3 切削数据的处理和分析

3.1 极差分析

极差又称范围误差或全距(Range),用大写字母R表示,用以表示统计资料中的变异量 数 (measures of variation),数学关系式为最大值与最小值的差[11]。它表明了数值变动的最大区间,是测定数值变动最简单的指标。

经极差分析处理后的数据,可以直观地判别出铣削参数的优搭配和最佳组合等[12]。它主要用在筛选因素的初步试验中,广泛应用于寻求最优加工条件和最佳工艺。

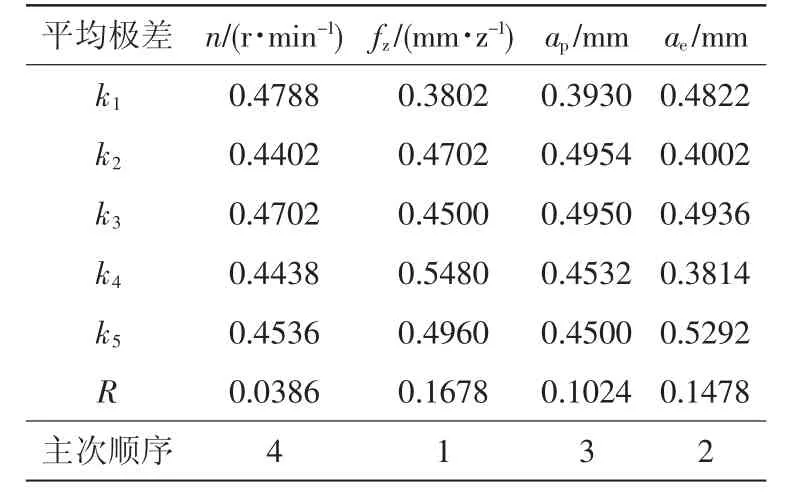

如表4所示,主轴转速n、每齿进给量fz、铣削深度ap和铣削宽度ae四个变量在不同水平下极差的平均值由K来表示,其计算如式(1)所示。其中R代表的是所选因素在水平1~5下的最大值,如式(2)所示,因素对研究对象的影响程度由其数值大小来决定,呈正相关关系。

表3 正交试验表

表4 表面粗糙度极差分析表

由此可得到铣削参数对表面粗糙度的影响主次关系:从大到小排列为每齿进给量fz、铣削宽度ae、铣削深度ap、主轴转速n。值得注意的是,径向铣削深度的极差很接近铣削宽度,也是一个重要的影响参数。从表4中也可以得出这样的结论:在仅考虑粗糙度值的单目标优化中,铣削组合A2B1C1D4,即主轴转速n=1000 r/min、每齿进给量fz=0.04 mm/z、铣削深度ap=1 mm、铣削宽度ae=12 mm为最佳切削组合。

3.2 影响因素分析

如图2~图5所示,为4个切削参数分别对表面粗糙度Ra变化的影响规律曲线。

由图2可知,随着主轴转速n的增大,表面粗糙度Ra有上升也有下降,但幅度都不大,可以看出主轴转速并不是影响粗糙度的主要因素。

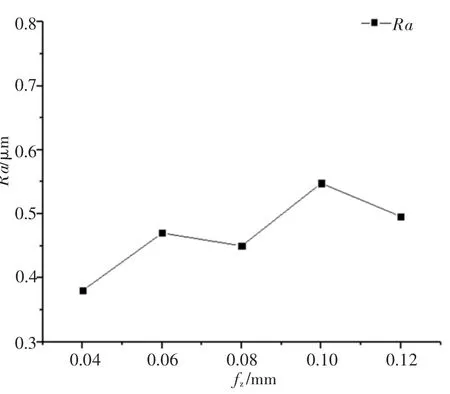

由图3可知,表面粗糙度Ra值总体是随着每齿进给量fz的提高在攀爬的,虽然中间有小幅度的降低,但不影响宏观 的 上升,而且升率还较快。因为当每齿进给量增大时,刀刃每齿切除金属余量增加,走刀次数减少导致表面出现磷刺,是对粗糙度值影响最严重的铣削参 数[13],在选取切削参数时应着重优先考虑。

图2 主轴转速对Ra的影响规律

图3 每齿进给量对Ra的影响规律

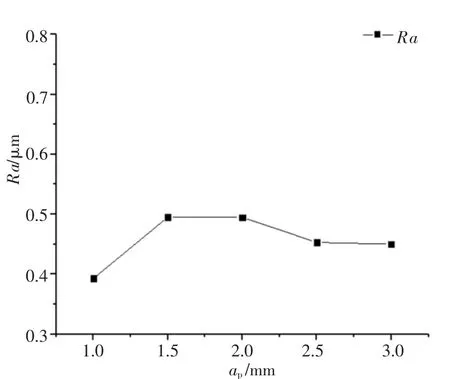

由图4可知,当铣削深度ap比较小时,表面粗糙度也维持在一个较小值,大约在0.37 μm, 随着背吃刀量的增加,粗糙度有一个明显的 上 升量,随后维 持 稳定,当铣削深度在2 mm时,表面粗糙度值达到最大值,随后呈现下降趋势。

图4 铣削深度对Ra的影响规律

图5 铣削宽度对Ra的影响规律

由图5可知,随着铣削宽度ae的增加,表面粗糙度Ra的变化趋势形似“W”,分别在ae=6 mm和ae=9 mm时达最小值,且都接近0.38 μm。可以看出铣削宽度在3~6 mm和9~12 mm内选取较好。

4 结 论

1) 通过极差分析可以得到对U71Mn高锰钢进行铣削时各参数对表面粗糙度的影响的主次关系:最为重要的为每齿进给量fz与铣削宽度ae,铣削深度ap次之,主轴转速n对表面的粗糙度影响最小。

2) 值得注意的是,径向铣削深度的极差很接近铣削宽度,因此也是一个重要的影响参数。对于主轴转速n而言,随着n的增大与减小U71Mn钢的表面粗糙度值既有减少也有增大,但总体波动幅度在0.03 μm之间。由此可见,在n为4000~8000 r/min范围内并不敏感,也不是主要影响因素。