高锰钢挖机铸件的生产与质量改进

2012-01-23孙建昌

孙建昌

(太原重工特铸分公司,山西 太原 030024)

高锰钢自1882年英国人R·A·哈特菲尔德(Hadfield)发明以来,由于其独特的冲击硬化特性,历经一个多世纪,迄今仍是矿山机械耐磨件的重要选材。在普通高锰钢Zg M n 13基础上,添加其他合金元素,诸如 C r、N i、M o、T i及 R E等,以提高高锰钢的使用性能[1]。同时,通过化学成分、工艺参数及热处理等内容的控制和调整,来细化高锰钢组织的晶粒,改善其各项性能。目前,我单位生产的多数挖机铸件选材为Zg M n 13 M o,M o的加入改善了钢中碳化物的分布,细化晶粒,提高使用温度,改善高锰钢的使用性能,特别是焊接性能,同时通过微合金化、控制浇注温度及改进热处理工艺等方法的优化组合来细化组织晶粒,进一步提高和改善材质的使用性能并延长铸件的使用寿命。

1 高锰钢的化学成分和性能指标

高锰钢也称奥氏体钢,主要用于挖机的斗唇、支轮、拉紧轮、斗齿、履带板等铸件的生产,传统高锰钢化学成分见表1[2].

表1 传统高锰钢的化学成分(质量分数,%)

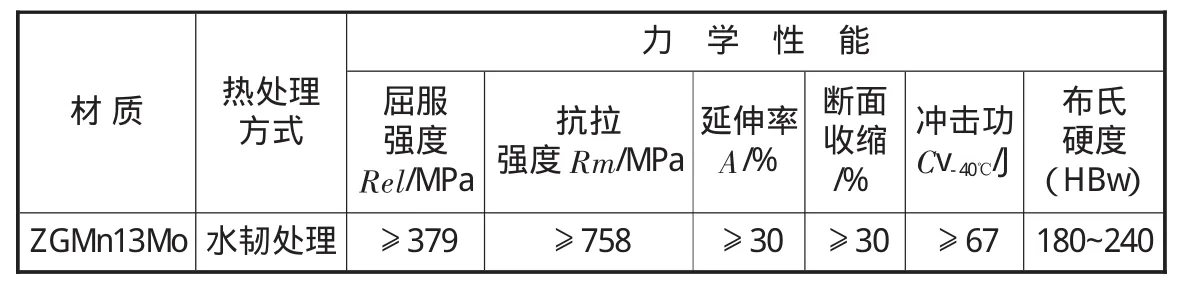

随着研究的不断深入及在实践中的改进和完善,高锰钢的化学成分趋于稳定。我单位使用的Zg M n 13 M o的化学成分见表2.其力学性能见表3.

表2 ZGMn13Mo的化学成分(质量分数,%)

2 典型高锰钢铸件的生产

2.1 典型高锰钢铸件

我单位是生产工程机械耐磨铸件的专业生产厂,其中高锰钢产品占较大部分,典型高锰钢铸件有挖机上的一些轮形件、履带及挖斗耐磨件等,如拉紧轮、支轮、履带板、斗齿、斗唇等,相关铸件见图1.

2.2 铸造工艺

2.2.1 高锰钢的铸造特性

表3 ZGMn13Mo的力学性能

图1 典型铸件图片

图2 不同稀土含量的强度对应值

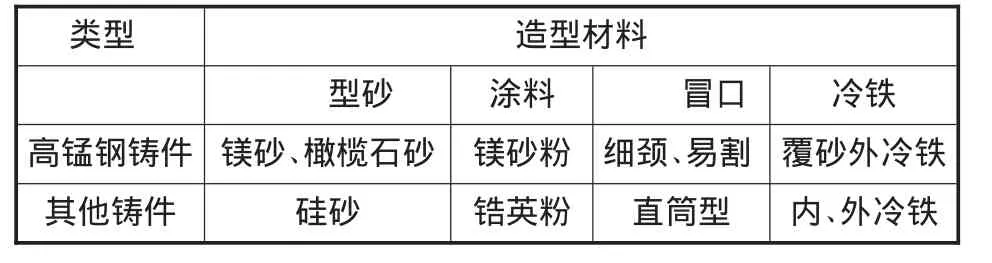

高锰钢中C、M n的含量较高,具有良好的流动性、充型性,但同时也存在着一些不利条件,诸如粘砂、热裂纹等。合理的铸造工艺是保证高质量高锰钢铸件的关键因素之一。高锰钢铸件与其他铸钢件铸造时的区别见表4.

表4 高锰钢铸件与其他铸件的区别[3]

2.2.2 造型材料

高锰钢中由于M n含量较高达到14%左右,钢液中有大量M n O存在,若使用普通硅砂造型,M n O和型砂中的游离的S i O2发生化学反应,生产低熔点的M n O·S i O2造成严重化学粘砂。多数厂家使用镁砂、橄榄石砂、刚玉砂等作为高锰钢造型材料,但成本较高,同时有些还存在回收困难的问题,为了解决化学粘砂,同时也为了节约成本,使用硅砂涂刷镁砂粉涂料作为造型材料。

3 工艺的改进和优化组合

3.1 微合金化处理

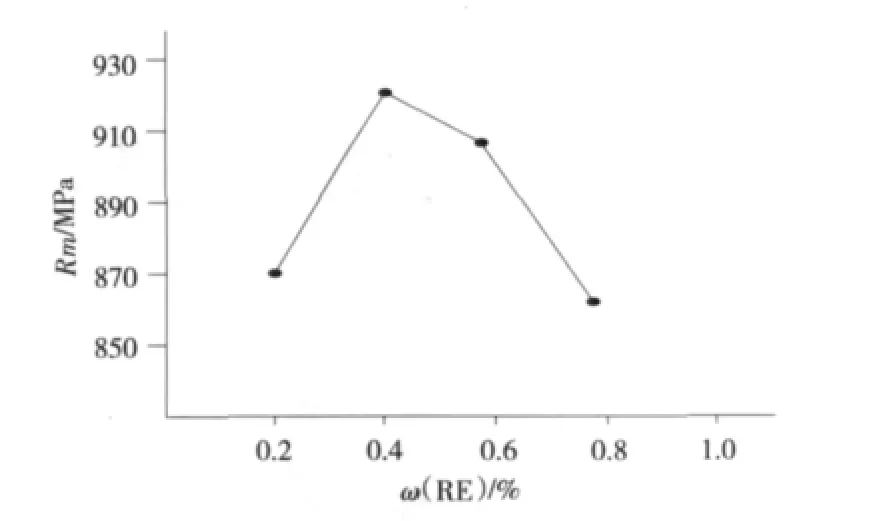

资料显示,通过添加稀土可以细化高锰钢组织晶粒,并起到净化晶界、脱氧等功能[4]104.通过在熔炼高锰钢时添加不同量的稀土硅铁合金(加入量从0.2%到0.8%进行变化),来检测其力学性能。数据如图2所示。

从图2中可见:稀土的加入量为0.4%时,热处理后的强度指标最高为915 MPa,可见稀土的微合金化作用效果较为明显。

3.2 控制浇注温度

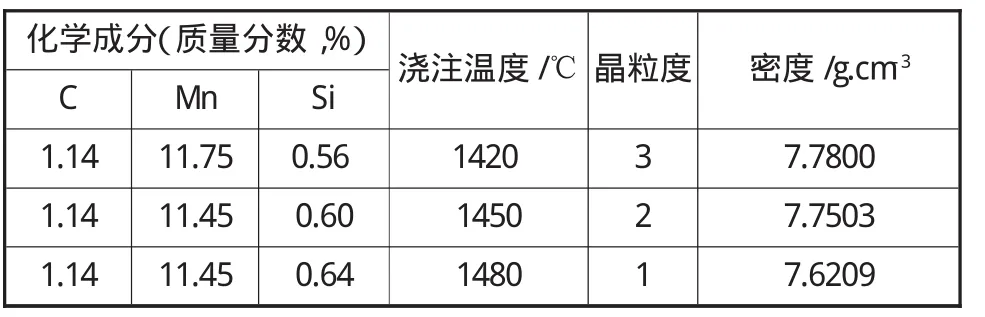

高锰钢晶粒粗大,为了细化铸件晶粒一般采用控制浇注温度的方法,浇注温度的高低对高锰钢组织性能的影响[5],见表5.

3.3 高锰钢的热处理

3.3.1 高锰钢普通热处理工艺

高锰钢的铸态组织晶粒粗大,而且在晶界处存有大量网状碳化物,一般不能使用,只有经过热处理,改善其组织,才能满足实际使用需要。一般壁厚(40mm~80mm)铸件热处理工艺见图3.

表5 浇注温度对高锰钢晶粒度的影响

图3 一般壁厚(40mm~80mm)铸件热处理工艺曲线

3.3.2 高锰钢细化晶粒热处理

根据高锰钢加热过程的分析[4],发现在约550℃~600℃时会发生奥氏体向珠光体的转变,而后随着温度的继续升高,当温度升高至AC1时,珠光体晶团转变成奥氏体,即奥氏体的重结晶。珠光体转变是在奥氏体晶界上形核,其引领相为渗碳体,在一个奥氏体晶界上形成数个晶核,则一个奥氏体晶粒就变成了数个珠光体晶团。奥氏体重结晶时,晶核在渗碳体、铁素体界面上形成,珠光体分散度越高,奥氏体重结晶形核愈多,珠光体晶团数量愈多,转变后奥氏体晶粒增多,所以通过控制加热过程中的珠光体数量,可达到细化奥氏体晶粒的目的,并根据细化强化理论,可使高锰钢铸件得到强化。同时对水韧处理后的高锰钢进行时效处理,将固溶后的奥氏体中的碳化物弥散析出,进行高锰钢组织的弥散强化[4]145,进一步提高基体的强度。试验内容及数据如图4、表6、表7所示。

表6 高锰钢热处理后的性能比较

表7 时效处理后的力学性能

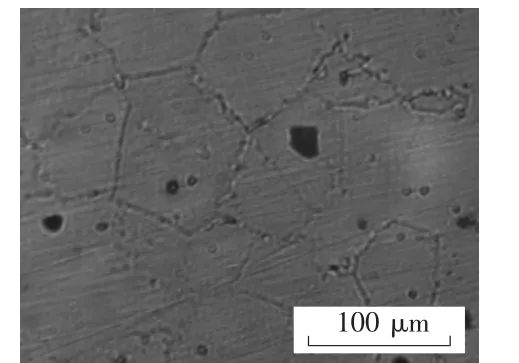

常规热处理和改进工艺后的组织如图5、图6所示。

综上,通过试验得出:改进热处理工艺可使高锰钢强度及晶粒度得以提高,同时高锰钢在水韧处理后进行合理时效同样能提高铸件强度值,在高锰钢热处理工艺改进之后,时效温度是影响强度的关键因素,试验显示:改进工艺后进行350℃时效处理,所获得的抗拉强度值为930MPa,此数值较普通热处理有较大的提高。

3.4 综合试验

3.4.1 因素和位级的确定

图5 常规工艺的组织

图6 改进工艺的组织

将得到的各因素位级列于表8中。

表8 试验因素位级表

3.4.2 试验方案

用L 9(34)正交表安排试验,各试验方案见表9.

9的9个横行就是9次试验的具体条件。每次试验的其他条件可视为是相同的。例如,第一号试验条件是:冶炼时加入0.2%的稀土进行变质处理,而后以1400℃进行浇注,采用改进的热处理工艺进行水韧处理后,用300℃的温度进行时效处理。其余类推。正交试验分析结果见表10.

表9 L9(34)试验方案

级差R用于判断因素的重要性次序,按照其大小,该试验中主要因素的顺序应该是:C,A,B。再绘制位级趋势图。见图7.

从趋势图上看,强度值随稀土加入量的增加,先增大达到峰值后减小,即ω(R E)=0.4%是最佳加入量;强度值随浇注温度的升高,逐渐降低到最小值,即1400℃为最佳浇注温度;强度值随时效温度的升高先增大到峰值后减小。从趋势图上可选出在本试验条件下的最优方案是212组合,即ω(R E)0.4%的,浇注温度1400℃,时效温度为350℃.

表10 试验结果计算分析表

图7 因素位级趋势图

4 生产验证

通过以上工艺方案的实施,以及生产中对各种工艺参数的调整和修正,生产的产品,外观、各部尺寸、力学性能都满足技术要求,晶粒度较以往细化2级以上,冲击功(Cv-40℃)一般≥167 J,使用寿命较以往延长1.5倍左右。

5 结 论

1)使用硅砂型砂涂刷镁砂粉涂料作为造型材料,解决了高锰钢铸件的化学粘砂,同时也节约了成本,方便旧砂回收;

2)通过单项试验获得影响高锰钢组织及性能的主要因素:浇注温度、稀土变质处理、热处理及时效处理;

3)通过综合试验,得到细化、强化高锰钢组织的优化方法,使铸件晶粒度等级细化2级以上,铸件的使用性能及使用寿命进一步提高。

[1]张增志.耐磨高锰钢[M].北京:冶金出版社,2002.

[2]鲁志武,董必义.耐磨高锰钢的生产技术[J].铸造设备与工艺,2011(3):48-51.

[3]陈希杰.高锰钢[M].北京:机械工业出版社,1989.

[4]谢敬佩,王文焱,李继文,等.耐磨奥氏体锰钢[M].北京:科学出版社,2008.

[5]谢敬佩,李卫,宋延沛,等.耐磨铸钢及熔炼[M].北京:机械工业出版社,2003.