退火工艺对扭力梁横梁材料和性能的影响

2020-05-08徐沛瑶李素云

徐沛瑶 李素云

(1.上海汇众汽车制造有限公司,上海 200122;2.上海大学材料科学与工程学院,上海 200444)

0 引言

扭力梁式悬架由于其结构简单、占用空间小、价格成本低等显著优势,在汽车后桥设计上始终占有重要地位。扭力梁横梁是汽车扭力梁式悬架的核心零件之一,它连接后桥左右纵臂,起到传递平衡车轮和车身的力和扭矩,保证车辆稳定等关键作用[1]。随着汽车底盘制造技术的不断发展和对轻量化要求的不断提高,用户对汽车底盘零部件的材料性能提出了越来越高的要求。随着近年来车身载荷的不断提高,扭力梁横梁材料的强度级别也在不断升高。目前800 MPa级超高强钢在扭力梁横梁上的应用已经比较广泛[2-3],CP800材料具备良好的韧性和焊接性能[4],在扭力梁横梁的应用上具有良好的疲劳性能表现[5]。

在实际应用中,超高强钢在经过冲压、液压成型等一系列成形工序后材料塑性韧性急剧下降,同时零件表面会产生较大的残余应力,对零件的疲劳性能产生不利影响。超高强钢扭力梁横梁在成形后往往会通过去应力退火等方式提高零件疲劳寿命[2]。但去应力退火工艺对变形后CP800材料性能的影响和作用机理,以及对零件表面残余应力的影响效果尚未得到深入研究。

本文研究了CP800材料变形后在不同退火工艺下的性能变化,并通过显微组织观察分析其原因,确定了扭力梁横梁材料的最佳退火工艺,并研究了退火工艺对扭力梁横梁表面残余应力和疲劳性能的影响。

1 实验材料与方法

1.1 材料性能及生产工艺

本文选用的材料为国内某钢厂开发的CP800复相钢,其化学成分如表1所示。材料中添加了较高含量的Mn、Cr、Mo、V等元素,有利于形成固溶原子和第二相粒子,提高材料强度。

表1 材料化学成分/wt.%

扭力梁横梁示意图如图1所示,本文研究的扭力梁横梁的生产工序为:CP800热轧酸洗板经过分条、辊压、激光焊接制成CP800激光焊管,再经过冲压成形和液压成形制成横梁。

图1 扭力梁横梁示意图

CAE成形仿真结果表明,该横梁在成形过程中最大变形量会达到5%以上,最大不超过7%。为了模拟横梁材料在成形过程中的塑性变形,本文将CP800板材加工成拉伸试样,通过拉伸试验机分别施加5%和7%的预变形,考察预变形后的试样在不同退火工艺下的性能变化。原始板材和预变形后材料的机械性能如表2所示。本文采用的退火温度分别为400 ℃、500 ℃、575 ℃、650 ℃和700 ℃,采用的退火保温时间分别为10 min、30 min和120 min,冷却方式为空冷。

表2 不同预变形后钢板的机械性能

注*:试样尺寸参照GB/T 228.1—2010标准

1.2 实验标准与方法

机械性能:沿钢板的轧制方向(0°)取矩形试样,拉伸试验和试样加工按照标准《GB/T 228.1—2010 金属材料室温拉伸试验方法》,钢板统一加工成P5号试样。实验仪器设备型号为Zwick/Z100TEW型材料拉伸试验机。

显微组织观察:将试样用酚醛树脂镶嵌成金相试样,经研磨、抛光、4%硝酸酒精溶液腐蚀后,分别在Leica/DMI5000倒置式金相显微镜和ZEISS扫描电子电镜上对材料的微观组织进行观察。

残余应力检测:采用X射线衍射法测定数据点的表面残余应力,每个数据点检测2次,取其平均值作为该点的残余应力值。测量按照标准《GB/T 7704—2017无损检测 X射线应力测定方法》,使用的仪器型号为X350-A型X射线应力仪。选取的材料类型为铁素体型,特征X射线CrKα,衍射晶面α-Fe(211),应力常数为-318 MPa/deg,2θ扫描角度范围为162°~151°,扫描速度为0.2°/s,X射线管电压为20 kV,电流为5 mA。

疲劳性能检测:通过扭转疲劳试验对扭力梁焊接总成进行扭转疲劳性能测试。试验采用位移控制,位移要求为±43 mm,频率为2 Hz,该零件的试验要求为10万次循环零件表面无开裂。

2 实验结果及讨论

2.1 退火工艺对材料力学性能的影响

CP800材料抗拉强度随着退火工艺的变化如图2所示。经过预变形后材料强度明显提高,随着退火温度的升高和保温时间的延长,材料抗拉强度逐渐下降。575 ℃-650 ℃下保温10 min-120 min可以让材料强度基本恢复并维持至预变形前的水平;在700 ℃温度下,随着保温时间的延长,材料抗拉强度发生明显下降,将会对零件的疲劳性能产生不利影响。

(a) 无预变形

(b) 5%预变形

(c) 7%预变形

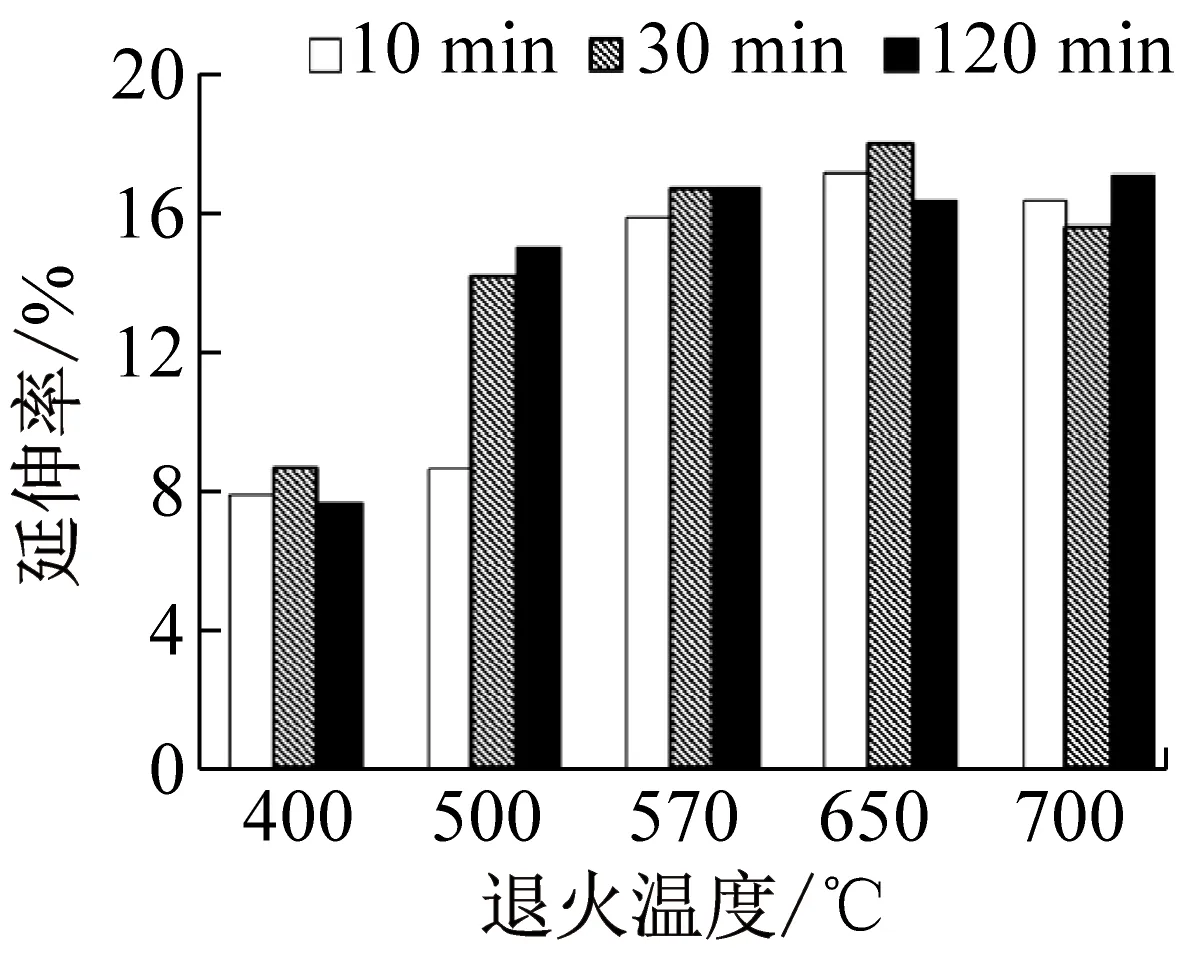

CP800材料延伸率随着退火工艺的变化如图3所示。预变形后材料延伸率明显下降,随着退火温度的升高和保温时间的延长,材料塑性逐渐得到恢复,在575 ℃下保温30 min以上或650 ℃以上温度保温10 min以上,CP800材料的延伸率即可恢复至变形前的水平。

(a) 无预变形

(b) 5%预变形

(c) 7%预变形

为了综合考虑材料的强度、塑性和韧性,本文通过材料抗拉强度和断后延伸率的乘积——强塑积来作为评判材料综合强韧性的指标,CP800材料在不同退火工艺下的强塑积如图4所示。5%和7%预变形后的材料在退火温度650 ℃、保温时间30 min下强塑积均达到最大值,分别为15.4和15.2 GPa·%,并且均超过了原始板材的强塑积值(13.1 GPa·%)。因此采用650 ℃保温30 min的退火工艺,可以使变形后的CP800材料达到最高强韧性能。

(a) 无预变形

(b) 5%预变形

2.2 材料微观组织

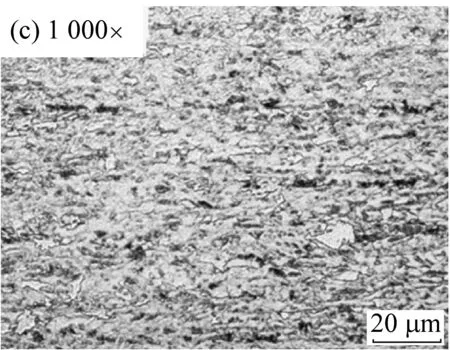

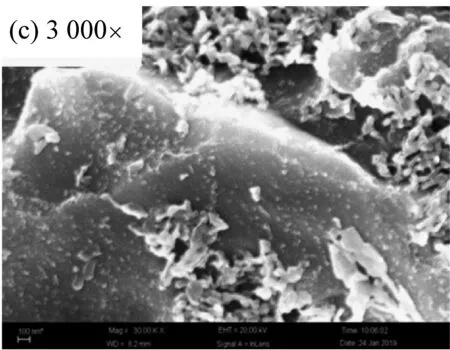

通过观察CP800材料在预变形后及退火后材料微观组织的变化,分析材料强韧性提高的原因。分别取CP800板材、7%预变形后、650 ℃保温30 min退火后的试样进行显微组织观察,其微观组织形貌如图5所示。CP800的基体组织为细小的贝氏体,同时含有部分铁素体、残余奥氏体和少量碳化物。其中贝氏体基体在扫描电镜下呈灰色,亮白色凸起为残余奥氏体,少量颗粒状碳化物分布在贝氏体基体中。在7%预变形后,材料微观组织几乎没有发生变化。650 ℃保温30 min退火后,从光学显微组织上材料形貌变化依然不大,表明退火过程中材料主要发生的是回复过程。从扫描电镜微观组织上看,残余奥氏体组织发生分解而逐渐减少,同时在基体上析出了大量弥散分布的细小碳化物。在回复过程中,材料结构缺陷逐渐减少,材料延伸率得到改善,而此时由于材料基体析出的大量细小弥散碳化物起到了强化作用,使材料的强度并没有显著下降。因此在该退火工艺下材料能够兼具较高的强度和塑性,获得了良好的综合机械性能。

图5 CP800显微组织 (a) 无预变形 (b) 7%预变形 (c) 7%预变形650 ℃保温30 min退火后

2.3 扭力梁横梁残余应力和疲劳性能

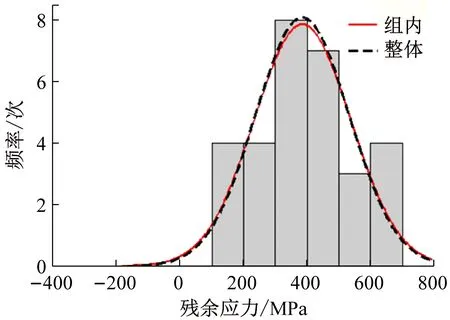

扭力梁横梁由CP800钢板经过制管、冲压成形、液压成形等一系列成形工序制成,在在成形过程中会不可避免地给零件带来残余应力。扭力梁横梁扭转台架失效往往是由零件表面应力集中引起,零件表面的残余拉应力会对零件疲劳性能造成不利影响。为了探究本文研究的最佳退火工艺能否有效地降低零件表面残余应力,本文通过检测CP800材料从制管、冲压成形、液压成形到退火处理整个工艺过程中不同位置零件表面的残余应力,来评价退火工艺的有效性,目标是将零件表面残余拉应力降至100 MPa以内。

各工序零件表面残余应力值如图6所示,其中-值代表残余压应力,+值代表残余拉应力。制管后焊管表面存在100~700 MPa的残余拉应力,经过冲压成形、液压成形制成横梁零件后,零件表面存在-400~400 MPa不等的残余应力,经过650 ℃保温30 min退火热处理后,零件表面残余应力值实测均小于100 MPa,均达到了目标要求。通过正态分布拟合,退火处理后零件表面残余应力检测平均值为-11.1 MPa,总体标准差为53.7 MPa,计算得出零件表面残余应力小于100 MPa的期望概率为98.1%,能够满足实际使用要求。

(a)

(b)

(c)

(d)

扭力梁后桥焊接总成需要通过一系列台架和路试实验验证才能确保满足使用要求,其中扭转台架疲劳试验为对扭力梁横梁疲劳性能的最主要考核方式之一,该扭力梁后桥的疲劳扭转寿命要求为10万次。表3列出了横梁是去应力退火热处理与否对扭力梁后桥扭转疲劳寿命的影响。横梁不经过热处理时,扭力梁后桥疲劳寿命只有8.7万次,不满足实验要求;横梁经过650 ℃保温30 min退火后,后桥扭转疲劳寿命最低为12.6万次,平均寿命为13.3万次,相较未热处理件寿命提高53%,满足了设计实验要求。

表3 不同工艺下扭力梁后桥扭转疲劳寿命

3 结论

本文针对某车型管状扭力梁横梁的设计要求,研究了退火工艺对横梁材料性能和零件残余应力及疲劳性能的影响,得到以下主要结论:

(1)CP800材料在5%和7%预变形下,经过650 ℃退火保温30 min后,强塑积可以达到最高,分别为15.4和15.2 GPa·%,此时材料强度恢复至预变形前的水平,材料延伸率则超过了预变形前,获得了材料的最佳综合机械性能;

(2)CP800材料在7%预变形前后,从光学显微组织上没有明显变化。在退火的回复过程中,残余奥氏体组织逐渐减少,同时在基体上析出了大量弥散分布的细小碳化物。由于弥散碳化物的析出,使材料在延伸率得到改善的同时强度并没有显著下降,从而兼具了良好的强度和塑性;

(3)扭力梁横梁成形后,表面存在-400~400 MPa不等的残余应力,经过650 ℃保温30 min退火后,零件表面残余拉应力值降低至100 Mpa以内,能够满足零件实际使用要求;

(4)扭力梁横梁经过650 ℃保温30 min退火热处理后,后桥扭转疲劳寿命平均达到13.3万次,较未热处理件寿命提高53%,满足零件的设计要求。