阻尼连续可调减振器性能研究

2020-05-08丁二名唐志民王海东汪海波

丁二名 唐志民 高 松 王海东 汪海波

(上海汇众汽车制造有限公司 上海 200122)

0 前言

近年来,随着汽车电子技术的不断发展,电控悬架技术作为中高端车型的一大销售亮点被各大主机厂争相推广,并在国内外市场中获得了极大的反响。阻尼可调减振器是电控悬架系统的关键零部件,对汽车悬架的减振性能和控制能力起到至关重要的影响[1-2]。可调阻尼减振器包括双模/四模减振器[3-4]、磁流变液减振器[5]、阻尼连续可调减振器(即CDC减振器)[6]等几种类型。其中,CDC减振器是一种能够实现阻尼力连续无级调节的减振器,它主要是在传统减振器的阻尼回路上串联或并联一比例电磁阀(即阻尼调节阀),通过给电磁阀提供不同的控制电流来实现阻尼力的调节[7-8]。由于CDC减振器具有优越的性能和可控的制造成本,它逐渐成为当前市场上汽车电控悬架的主流产品,如德国ZF公司生产的CDC减振器已成功应用在君威GS车型上。

目前,国外对CDC减振器技术的开发与应用已逐渐成熟,而国内尚且没有哪家自主企业能够提供整套的CDC减振器解决方案,多数整车厂出于对质量的考虑也多倾向于进口件。CDC减振器在国内市场中的这种市场现状已成为目前我国电控悬架系统进一步发展的主要壁垒之一。

为研究某电磁阀外置式CDC减振器的减振性能,对其结构组成及工作机理进行剖析,利用台架试验的方法获得该减振器在不同控制电流下的阻尼特性曲线,并对其阻尼调节范围和变化特点进行分析。试验结果不仅能够评估该CDC减振器的阻尼衰减能力,还可为电控悬架系统的调校与精确控制提供前期的技术支持。

1 CDC减振器组成及工作原理

1.1 结构组成

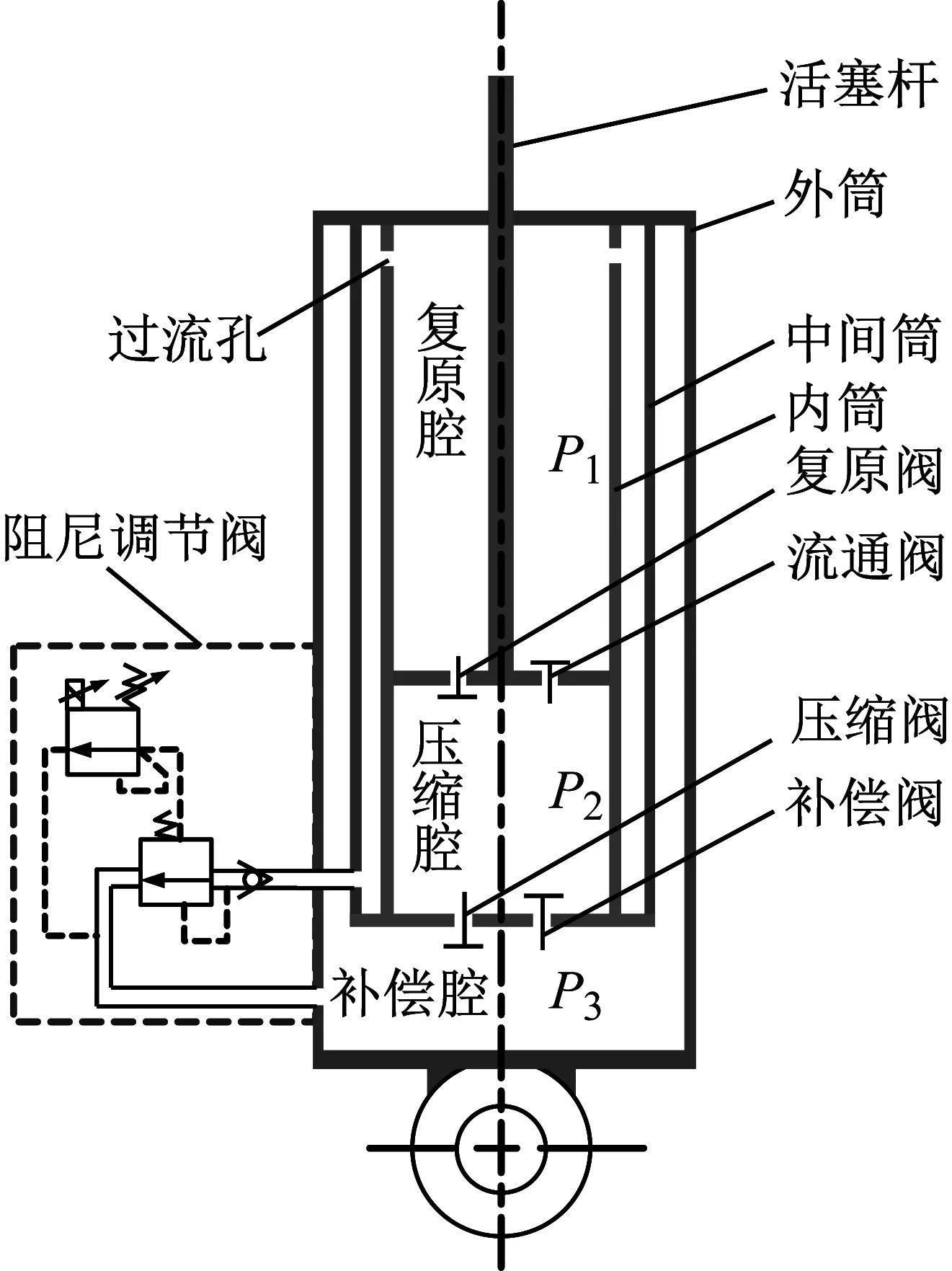

本文所研究的是一种电磁阀外置式的CDC减振器,主要由减振器本体和阻尼调节阀(即电磁阀)两部分组成,其结构组成及工作原理如图1所示。与常规减振器本体类似,该减振器本体中也包括采用阀片式结构的活塞阀(复原阀+流通阀)和底阀(压缩阀+补偿阀)两大阀系,不同的是它由三个环形筒组成,即外筒、中间筒和内筒。三个环形筒、活塞阀和底阀配合后将减振器内部分为复原腔、压缩腔和补偿腔三个腔室。其中,复原腔中的油液能够通过内筒上端的孔道自由流入中间筒与内筒之间形成的环形间隙中,并直接与阻尼调节阀的进口连通。阻尼调节阀的出口端通过油道与补偿腔相通。补偿腔主要是指底阀下端和中间筒与外筒之间的环形间隙两部分。

图1 CDC减振器结构简图

1.2 工作过程

该CDC减振器具体的工作过程如下:当处于复原行程时,活塞杆相对减振筒上移,复原腔中的油压上升,油液由2路被挤压出去,一路通过活塞上的复原阀进入压缩腔,另一路通过过流孔流入阻尼调节阀后再进入补偿腔;补偿腔的油液在压差的作用下会通过底阀上的补偿流道进入压缩腔;当处于压缩行程时,压缩腔的油液也分2路被挤压出去,一路通过压缩阀流入补偿腔,另一路通过流通阀进入复原腔,并进一步的流经阻尼调节阀再回到补偿腔。可见,不论是复原行程还是压缩行程,阻尼调节阀均会参与到减振器的阻尼调节过程中,实现车轮上跳或下跳两种工况下的舒适度调节。

1.3 电磁阀调节原理

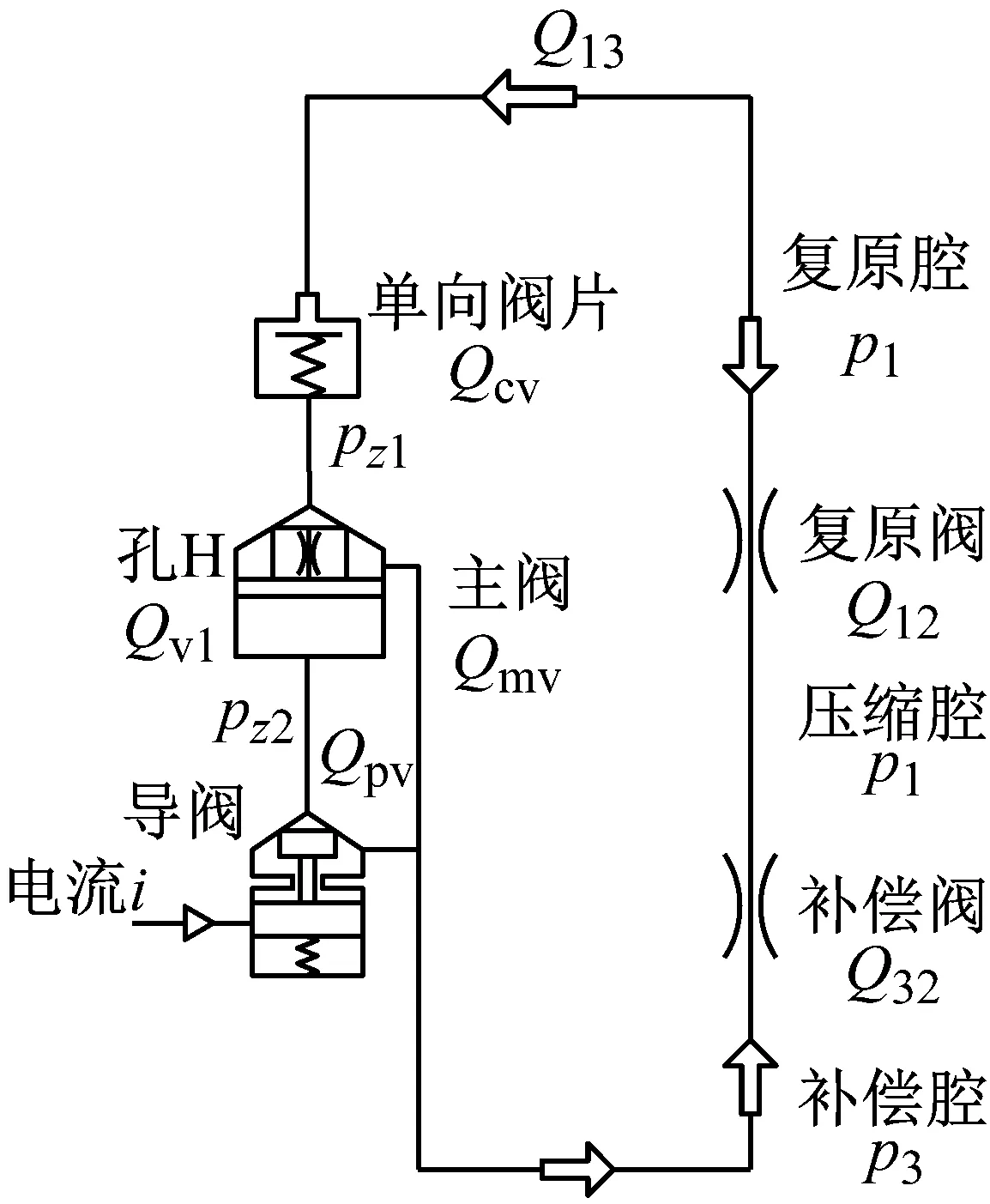

CDC减振器阻尼调节阀通常采用的是两级或三级的比例型电磁驱动溢流阀,如图2所示为所研究CDC减振器电磁阀拆解图及等效简图。它的工作过程如下:当电磁线圈未通电时,在弹簧1的作用下先导阀芯堵住主阀体的阻尼孔H,此时先导节流口的流量Qpi几乎为零,主阀弹簧腔压力pz1和主阀控制腔的压力pz2相等,在弹簧力的作用下主阀芯被顶在阀体上,没有油液流过流过电磁阀,即电磁阀不参与阻尼力的形成;当电磁线圈通电流时,先导阀芯与主阀芯发生相对位移,主阀控制腔的压力pz2的一部分压力被卸荷掉,在上下压力差的作用下,主阀芯上移,单向阀片发生上移变形,油液流过单向阀片后,分别从阻尼孔H和主阀芯端面缝隙溢流掉。先导阀芯的位移随着电磁线圈通电大小呈比例变化,决定着先导阀溢流量Qpv,即控制着主阀控制腔的背压,进一步地决定着主阀芯的开度和压降,从而形成连续可控的阻尼力。

1.4 阻尼建模

减振器的建模过程主要是基于流体力学的相关知识,且压缩行程和复原行程的建模过程是相似的[9-10],此处仅以复原行程为例进行说明。图3所示为该CDC减振器复原行程对应的油液流动图。对于CDC减振器的阻尼力计算公式可表示为:

Ff=(Ap-Ar)p1-App2

(1)

式中,Ap和Ar分别为活塞和活塞杆的有效面积,m2;p1和p2为复原腔和压缩腔的压力,Pa。

在激振速度vf作用下,CDC减振器中复原腔流出流量Q1和压缩腔流入流量Q2变化可分别表示为[8]:

(a) 拆解图

(b) 等效简图

图3 CDC减振器复原行程等效液压原理图

式中,vf为活塞的相对运动速度,m/s;Ap和Ar分别为活塞和活塞杆的有效面积,m2。

复原阀和补偿阀的结构及建模过程与常规减振器相似,分为开阀前和开阀后两种工作状态,相应的流量压差关系为:

(3)

式中,Cd为阀口流量系数;dfg和dbg为复原阀和补偿阀的固定节流口直径,m;dfv和dbv为复原阀片和补偿阀片外半径,m;wf和wb为开阀后复原阀片和补偿阀片的变形量,m。

油液流过单向阀片后,再经主阀和先导阀流入补偿腔,故有:

(4)

式中,dcv为单向阀片的外半径,m;z为单向阀片的开度,m。

阻尼孔H、主阀和先导阀的流量方程分别为:

(5)

(6)

(7)

式中,dmv和dpv分别为主阀和先导阀前阻尼孔H的有效直径,m;y和x分别为主阀芯和先导阀芯的位移,m。

联立上述各式,通过数学工具matlab软件可实现各腔油压的求解,代入式可得复原行程阻尼力与激振速度vf(或位移S)的关系。

2 电流-阻尼特性试验

2.1 试验目的

本次试验的主要目的是获得该款CDC减振器在不同控制电流下的阻尼特性曲线,找出该CDC减振器的阻尼调节范围和阻尼变化特点,为电控悬架的ECU单元调校和整车试验提供参考依据。试验前已单独测定了该CDC减振器电磁线圈的电流调节范围为0~1.75 A。

2.2 试验台架及过程

该电控CDC减振器阻尼特性测试台架实物模型和信号传递过程如图4和5所示。

图4 CDC减振器测试台架及组成

图5 CDC减振器测试系统组成

测试台架主要分为2个部分组成:示功特性测试系统和阻尼调节阀电流测控系统。两者分别独立工作以简化系统和减小信号间的相关干扰。其中,示功特性采用的是电液伺服式振动系统,可以实现伺服电流、阻尼力和位移等信号的输入与输出,而电流测控系统是由Simulink上位机+工控机+采集卡模块组成,主要为阻尼调节阀提供稳定的电流信号并实时采集实际的电流值。电流源模块采用的是0-3 A的直流稳压电源。

试验中设定正弦激励信号的振幅为S=±25 mm,最大激振速度为v=0.524 m/s,先进行3 min试件的预加载实验[11]。然后控制电流I从0 A开始,每隔0.25 A进行一次阻尼力值的测定,对结果进行保存,直至将控制电流I值增加至1.75 A后停止实验。

2.3 结果分析

对不同控制电流下的阻尼力进行测试,得到其对应的示功图如图5所示,其中零线以上为复原行程阻尼力,零线以下为压缩行程阻尼力。结果表明:

(1) 试验曲线连续变化无畸变现象,复原行程和压缩行程阻尼力调节范围分别约为754~2825 N和917~2430 N;随着控制电流的增加,复原和压缩行程的阻尼力均呈现出不断减小的趋势。

(2) 电磁阀不参与工作时,阻尼力与速度v呈现出明显的非线性,当控制电流逐渐增大时,阻尼-速度曲线逐渐被拉直,即阻尼力与速度的关系趋于线性比例关系。这是因为电磁阀不工作时阻尼力主要由减振筒中的复原阀和压缩阀形成,存在开阀前和开阀后两种状态;当电磁阀参与工作时,其中的阀口开度变大并逐渐在阻尼形成过程中起到主导作用,此时复原阀片和压缩阀的几乎不再参与阻尼力的形成。

(3) 当控制电流小于0.75 A时该减振器的阻尼力值较未通电时的变化均小于10%,这主要是因为阀芯开始移动时需求克服一定的油液粘性摩擦力。当控制电流大于1.5 A后阻尼力值也不再有较为明显的改变,即说明该阻尼调节阀控制电流的有效范围为0.75~1.5 A。

(a) 阻尼-位移特性曲线

(b) 阻尼-速度特性曲线

3 结论

本文对一种电磁阀外置式CDC减振器阻尼原理进行了理论研究,通过试验的方法获得了该CDC减振器的实际阻尼调节范围和调节特点。结果表明:复原行程和压缩行程阻尼力可调范围分别约为754~2825 N和917~2430 N,阻尼调节阀控制电流的有效范围为0.75~1.5 A。控制电流的增加会使阻尼力值不断减小,且使阻尼力与速度的关系由非线性趋于线性转换。