一种适用于长短轴叉的高效清洗机

2020-05-08喻擎天陈方清

程 宏 喻擎天 陈方清

(上海纳铁福传动系统有限公司武汉工厂,湖北 武汉 430056)

0 引言

轴叉是等速传动轴中主要的零部件之一,是连接减速器的重要原件,与变速箱、驱动桥一起将发动机的动力传递给车轮,使汽车产生驱动力。目前轴叉加工的关键工艺如搓齿、清洗、中频、车床、磨床、探伤和上油会采用专用的机械设备,但生产线无法满足长短轴叉兼容,影响到工厂设备利用率。具体而言,首先长轴叉与短轴叉不同,长轴叉长度均在350-700 cm之间,现有清洗机采用机械夹紧步进式输送,其夹紧输送过程中,因长轴叉重心偏高,容易导致长轴叉倒料,造成零件损伤,无法正常加工;其次,根据清洗的工艺要求,为保证其加工质量,清洗之后需要进行风切烘干,而现有的机械夹紧步进式清洗机使用时,因传送带上的杂质以及清洗剂凝固容易造成轴叉碗口磨损和气缸损坏。这些问题都是传动轴生产企业面临的一大难题,尤其是加工过程中倒料和长短轴叉兼容性问题。

目前许多学者对轴叉工艺进行了研究,如詹书进发明了一种三销轴叉加工工艺,通过球道内腔夹具、中心钻工装、第一中心架、第二中心架进行一次夹装定位,整过程无需换刀,避免了换机床、换刀造成的误差[1];田华设计了一种三销轴叉的仿形感应器,能将同一类型的感应器系列化,缩短制作周期,便于批量生产及维护[2]。然而上述研究主要集中在轴叉生产工艺上,针对单独工序设备研究较少。并且现有国内外的清洗机研究主要集中在小型易碎、水果蔬菜、设备外观等方面,但无法满足轴叉生产使用。因此,需要针对轴叉特性设计专用的清洗机。

根据对轴叉的研究,设计了一种适用于长短轴叉的高效清洗机设备,不仅解决了现有清洗机无法兼容长短轴叉的问题,而且该清洗机结构简单、清洗效率高,在轴叉清洗方面有良好应用前景。

1 轴叉清洗机的整体结构和工作流程

1.1 整体结构

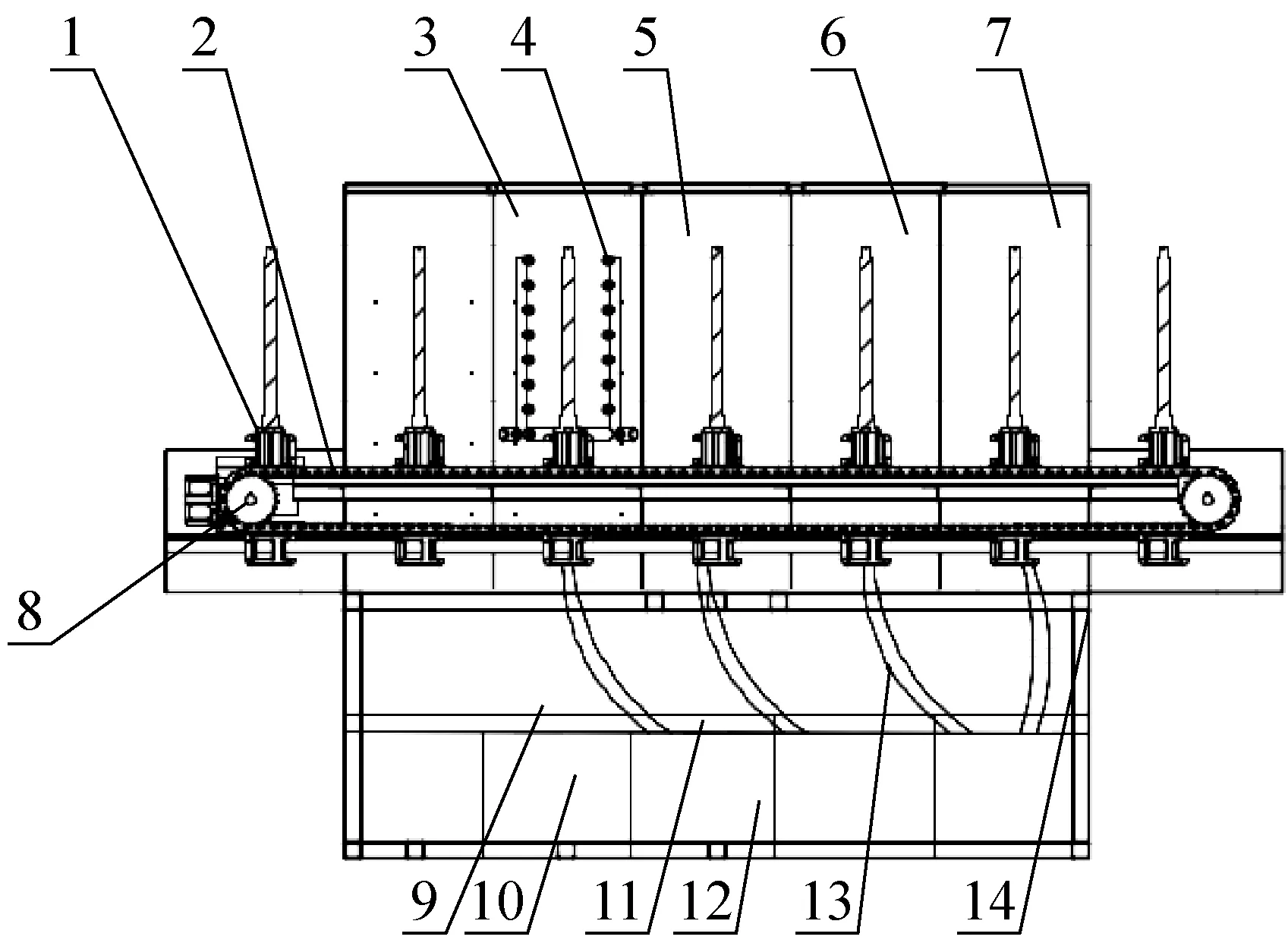

轴叉清洗机的结构设计如图1所示,包括机架、传动输送机构、喷淋清洗机构、风切系统、烘干系统和控制系统。传动输送机构由伺服马达循环步进输送,其中工装采用快插切换式工装,可更换不同节型的工装对工件实施有效的定位与输送;喷淋清洗系统由储液槽、喷淋泵、过滤系统、液位装置、喷嘴与管路连接而成,能够对轴叉进行清洗操作;风切系统采用洁净过滤高压空气的形式,空气经压缩后,再经风刀对工件切水,风压可达0.03 MPa,流量可达7-10 m3/min。管路、风刀及风切室均采用不锈钢制作;烘干系统继续利用高压风机提供的洁净空气吹干工件表面液体,风干温度为常温。高压风机功率为5.5 kW。在整个轴叉清洗过程中,清洗液的利用率提高了75%,加工效率提高55%。

1.快插切换式工装 2.传动输送机构 3.喷淋清洗机构 4.喷嘴 5.风切系统 6.烘干系统1 7.烘干系统2 8.电机 9.液位装置 10.储液槽 11.过滤系统 12.喷淋泵 13.管路 14.机架

图1 一种适用于长短轴叉的高效清洗机装置整机结构图

Fig.1 Schematic diagram of an efficient cleaning machine for long and short tulip

1.2 工作流程

轴叉清洗机工作时,工作流程为机械手上料——喷淋清洗——风切——烘干——烘干——机械手下料。上料机械手将工件抓取搬运至上料工位工装上,输送电机启动,通过传动输送机构,工件传输至喷淋清洗工位,气动门关闭,对工件进行喷淋冲洗;清洗完成后,进入风切工位,利用高压风机提供的洁净空气处理工件表面大部分的水分;然后进入烘干工位,对工件进行热风干燥,去除工件表面残留水分;最后输送至下料工位完成整个清洗工作。

轴叉清洗机工作时保证节拍在20 s,各工位的节拍需一致,清洗后轴叉表面及其内腔干净,无油渍和铁屑残留,外表面大部分风干。

2 主要系统及工作单元的设计

一种适用于长短轴叉的高效清洗机装置主要包括机架、以及沿着工作方向的传动输送机构、喷淋清洗机构、风切系统、烘干系统和控制系统。

2.1 传动输送机构

传动输送机构,由快换工装限制工件的位置,由伺服马达循环步进输送。其中工装采用快插切换式工装,可更换不同节型的工装对工件实施有效的定位与输送。

出料位装有2对光电开关,分别感应出料位和满料位,当出料位的工件未离开或出现堆料状况时,完成工序后的输送自动停止运行,当2对光电开关分别感应到和感应不到后自动回复运行。

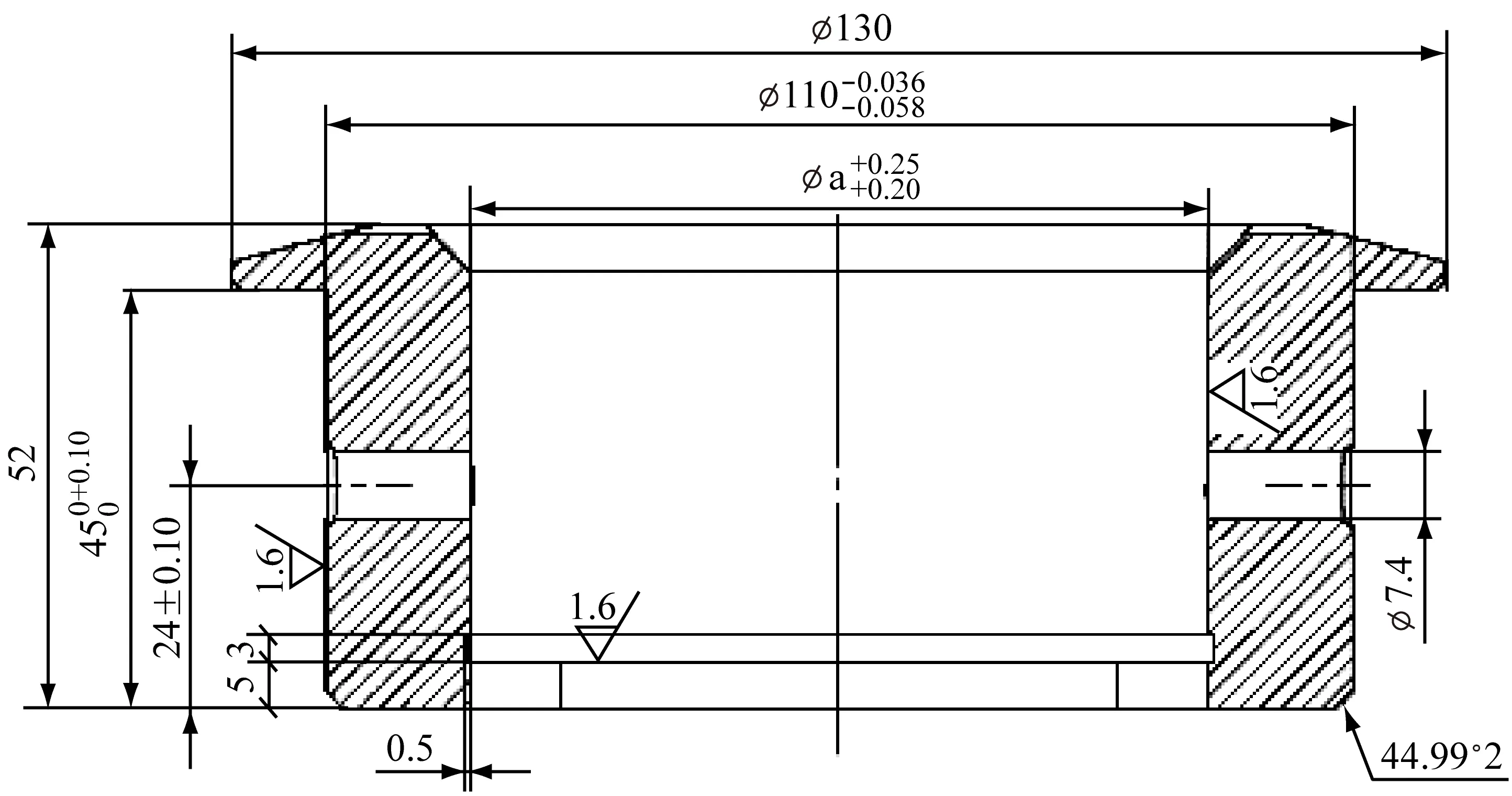

2.2 快插切换式工装

经过对现有轴叉清洗机进行研究,发现采用机械夹紧步进式输送,因长轴叉重心偏高,容易导致长轴叉倒料,本文设计了一种快插式定位工装,可根据不同节型的工件快速更换工装,安装和拆卸都无需工具,该工装采用螺钉紧固,只需插入到底旋转即可完成安装,取出则反之。现场实际换型7 s,现操作性能高,使用性强。快插切换式工装如图2所示。

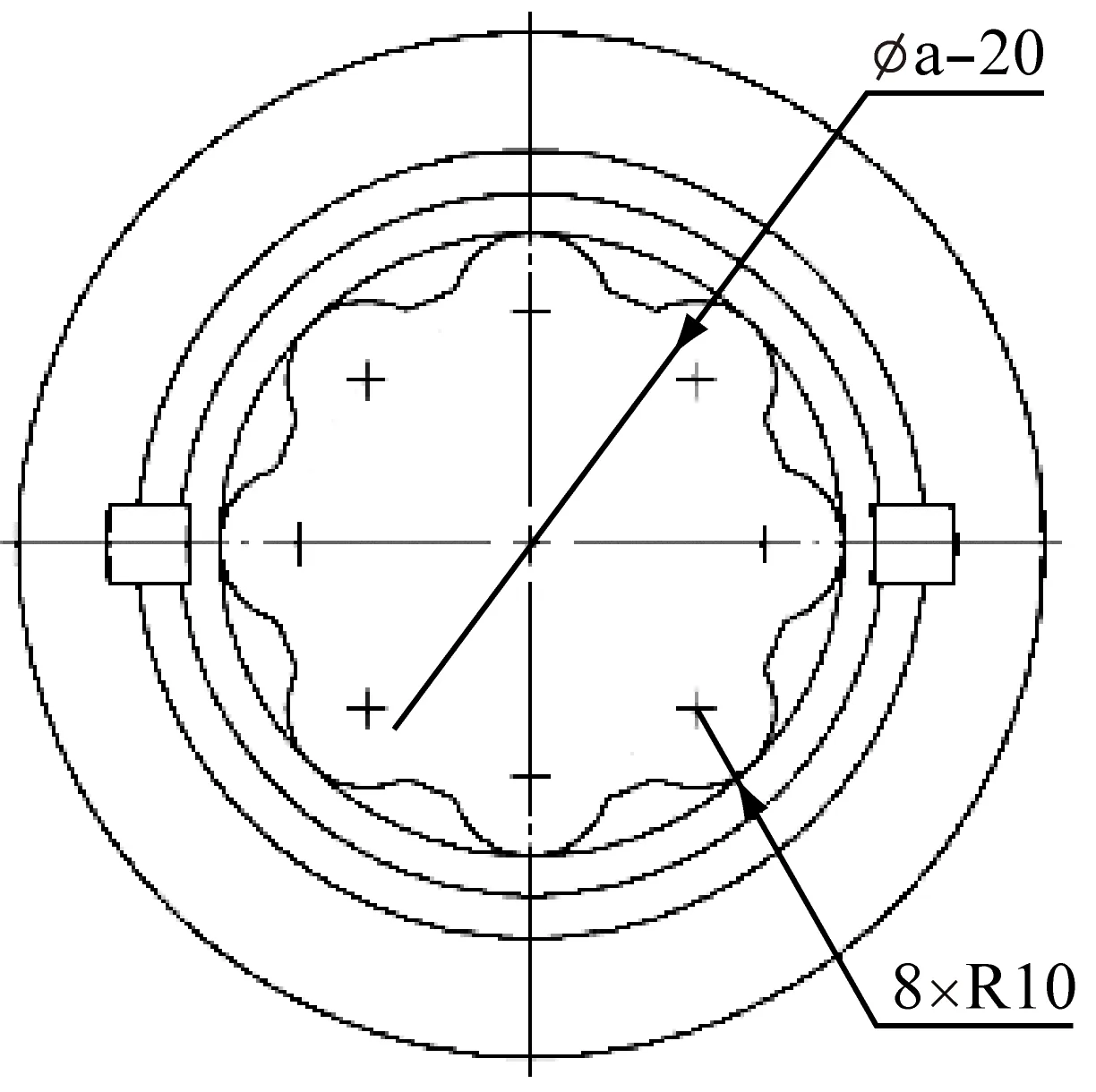

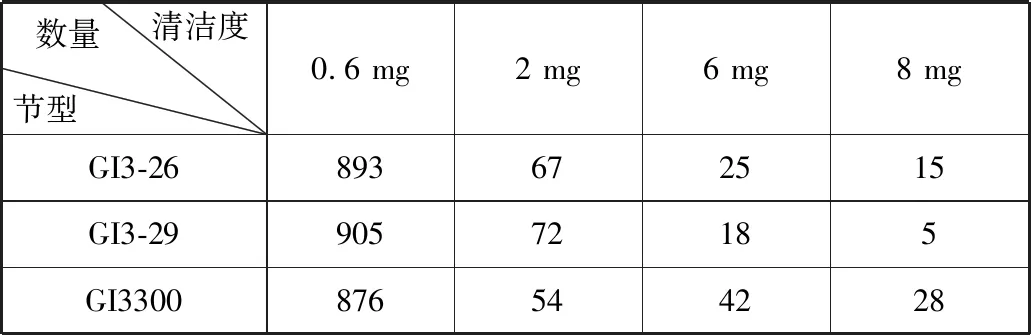

快插切换式工装四周设有环形限位结构,对工件外形进行限位,确保工件定位稳定,同时,该工装能适用GI和AR两种节型。考虑到轴叉工艺要求,需对此工装端面倒角进行深入研究,工装端面倒角分别采用6°、8°、10°、12°、14°,现场分别对GI3-26、GI3-29和GI3300测试100根轴叉,对轴叉碗口及表面磨损度进行测试,统计结果如表1所示。

经过统计分析可知,当倒角大于10°时,三种节型的轴叉磨损数量较6°和8°时的减少,同时,考虑工装加工的经济因素,采用快插切换式工装10°倒角。使用至今,轴叉客户抱怨为零。

2.3 喷淋清洗机构

高压喷淋清洗机构主要由储液箱、喷淋泵、过滤系统、液位装置、管路和喷嘴等结构组成。储液箱内设有高、低液位限位装置,保持原设备的结构和控制不变;喷淋泵采用原设备水泵,在总管上分成几组喷淋管,每组喷淋管都上下左右全方位喷洗,喷嘴排布合理,保证没有死角,根据工件匀均排布,如图3所示;过滤系统沿用原过滤系统不变,清洗过程中的过滤系统,可保持清洗液干净并延长使用时间;液位装置保持原设备的结构和控制不变。

图2 快插切换式工装主视图

表1 快插切换式工装倒角大小与轴叉磨损数量表

图3 喷淋工位结构图

喷淋清洗机构利用快插切换式工装实现定点清洗,输送链的喷淋段定位处有特制的型腔清洗,输送链的两侧各设置两排固定喷嘴均匀排部,工件柄部区域专门增加两排喷嘴,对工件进行全方位喷淋清洗,工作压力0.2-0.4 MPa。为了防止窜液现象,在清洗与风切之间采用硅胶皮和毛刷排相结合的办法。

2.4 风切系统

该装置通过快插切换式工装实现定点风切。通过气缸带动环形风刀升降,对工件进行移动切水,以节约空气用气量。此工序是在工件到位后启动,设定的时间到达后停止。

2.5 烘干系统

烘干系统有两个工位,当工件到达烘干工位1,风机启动,延时到达后,停止送风并输送至干燥工位2。烘干工位1通过风机加热包将热风吹到工件表面,达到去除工件表面残留水分的目的;烘干工位2功能和1相同,为满足在规定时间内达到彻底风干而增设的。当工序完成后输送至下料工位。

2.6 控制系统

该清洗机采用可编程控制器作为中心控制,使电器系统的运行更加可靠,工艺调整更为可靠方便,设计上采取程序互锁,无论手动操作还是自动运行都具备完善的保护功能,从而保护由于错误操作而损坏机体,保证设备正常运行。配有独立电箱并防尘防水,有良好的接电装置,为保证设备正常运行和维修,设计中有故障部位显示,使维修更方便更快捷。

(1)控制系统:设备采用西门子S7-1200 带网关功能的 PLC,具有MES信号通讯功能,PLC程序输入可根据需要控制工件运行状态、温度等。电气控制元件采用电压DC24 V,带过载保护装置。

(2)触摸屏采用西门子品牌。

(3)设有报警:电机过载报警,温度超过报警,液位过低报警,电导率超出范围报警。

(4)清洗机工作电压380 V,50 Hz。

(5)电控箱主开关无暴露线管。

3 应用案例

经过研发制作,观察现场生产不同节型GI3-26、GI3-29和GI3300各1000根,利用专有设备测试轴叉清洗度,与专家给出的清洁度标准进行对比,得到表2轴叉清洁度分布表。

表2 轴叉清洁度分布表

专家制定规则清洁度0.6 mg为优秀,2 mg为良好,6 mg为中等,8 mg为差。通过表2可知,不同节型清洁度优秀的占比分别为89.3%、90.5%和87.6%;良好占比为6.7%、7.2%和5.4%。该设备设计阶段,专家预计轴叉清洗清洁度良好以上为90%,经过现场统计对比可知,3种节型轴叉清洁度良好以上均达到目标。因此,该设备满足使用要求。

4 清洗机装置的创新点及经济效益分析

4.1 创新点

(1)传动输送机构上设计快插切换式工装,既能保证长短轴叉不同节型共同使用,又避免了传输过程中倒料现象;

(2)利用快插切换式工装实现了工件定点清洗、定点风切和定点烘干功能;

(3)该装置能实现轴叉生产线一物流,具有可操作推广性。

4.2 经济效益分析

该装置可实现长轴叉自动化生产,释放该工序的操作人员,节省人员成本,按装置生产时的人均成本每人年均7万计算,三班三人总共21万,则该项目经济效益为2.2万元。

5 结论

该轴叉清洗机研制成功解决了现有清洗机无法兼容长短轴叉、倒料等问题,同时设计了一种快插切换式工装,通过现场试验,选取倒角为10°的快插切换式工装,能满足工艺要求以及经济条件,减少了轴叉碗口和表面磨损现象,为清洗机定点清洗、定点风切和定点功能提供了可靠的技术支持。该装置在原有的机架上改造,经现场验证,具有良好的经济效益,为发展传动轴制造提供了方便,有利于推广到其它行业使用。