含油污泥化学热洗的药剂配方及工艺优化

2020-05-08黄朝琦秦志文尚绪敏侯影飞

黄朝琦,秦志文,尚绪敏,侯影飞

(1石油石化污染物控制与处理国家重点实验室,北京102200;2中国石油大学重质油国家重点实验室;山东青岛266580)

随着石油资源的大量开采,各种环境问题也随之而来。含油污泥是石油工业中的一种常见污染物,它产生于石油开采、集输、炼化等多个环节,主要由石油、污水、污泥等组成。含油污泥中含有大量老化原油、采油药剂、盐类、固体悬浮物、腐蚀物及细菌等,组成非常复杂,直接排放将严重危害环境安全[1]。由于其含有大量的有害物质,对环境的危害巨大,目前已被《国家危险废物名录》列为危险固体废物(HW08)。

国内外对含油污泥的处理技术已开展了大量研究,主要可分为热处理法、物理化学法、生物法以及新型处理技术等[2-5]。化学热洗法作为目前热门的固废处理技术,在国内外已有一定的研究。通过向含油污泥中加入一定比例的水和化学药剂(如表面活性剂和碱等),在加热、搅拌下,使化学药剂与油分发生卷起、乳化、溶解、增溶作用,改变含油污泥中油/液和油/泥相界面的性质,进而在流体作用下使油分从泥沙表面洗脱剥离,再通过沉降、离心、旋流等工艺进行油/水/泥三相分离,即可实现对含油污泥中油分的脱除和回收[6-7]。

本文以胜利油田的含油污泥为处理对象,选取十种目前广泛使用的清洗药剂,研究单剂及复配药剂的热洗除油效果,确定了最优的含油污泥化学热洗药剂配方。在此基础上,通过正交实验明确了热洗过程中各操作条件对含油污泥除油效果的影响程度和初始操作条件,再依次对各单因素的脱油效果进行考察,进一步优化热洗处理的操作条件。

1 实验部分

1.1 试剂与仪器

实验原料为胜利油田含油污泥,其含水率为54.4%(质量分数,下同)、含油率为26.2%、含固率为19.4%。

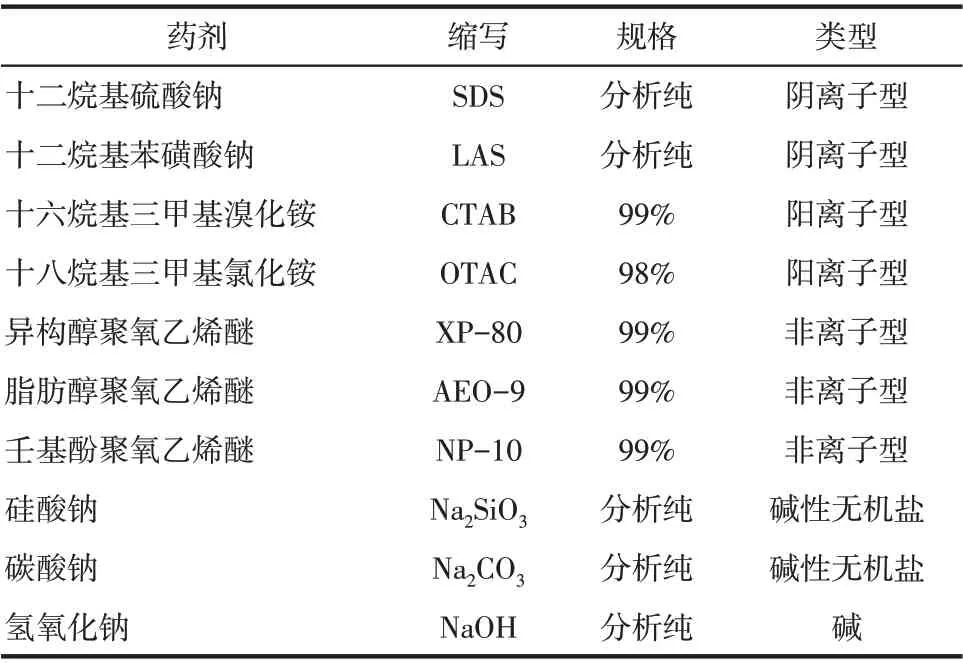

热洗药剂:实验选取了10 种不同类型的试剂作为热洗药剂,如表1所示。

其他试剂:四氯化碳(光谱纯)、石油醚(60~90℃,分析纯)、去离子水。

主要实验仪器:北京博海星源科技有限公司生产的EP900型红外测油仪、常州未来仪器制造有限公司生产的JJ-4SA 型六联电动搅拌器、上海安亭科学仪器厂生产的TGL-16C 型离心机。其他辅助仪器:电子天平、恒温干燥箱、集热式恒温加热磁力搅拌器、250mL索氏抽提器。

表1 热洗药剂名称及类型

1.2 实验方法

1.2.1 化学热洗药剂的配制

称取一定质量的热洗药剂,用去离子水稀释,按药剂浓度1.0g/L 配制溶液,于1L 的容量瓶中定容,超声处理10min让溶液分散均匀,待用。复配时按比例取各稀释后的药剂溶液于烧杯中混合均匀后加入。

1.2.2 含油污泥化学热洗实验步骤

(1)称取5.0g含油污泥于250mL烧杯。

(2)按泥水比(质量比,下同)1∶5,称取25g的1.2.1节配置好的稀释溶液加入待洗油泥。

(3)设定水浴温度70℃,待温度稳定后放入烧杯,设定搅拌器转速100r/min,启动搅拌计时30min。

(4)热洗完成后取下烧杯,将洗后油泥离心,刮去上层浮油,倒出剩余清洗液,得到洗后油泥,干燥后测定除油效果。

(5)改变热洗温度、泥水比、药剂浓度、热洗时间和搅拌速率五种工艺条件,重复实验步骤(1)~(4)。

(6)同一条件的实验重复3次取平均值。1.2.3 除油效果的测定

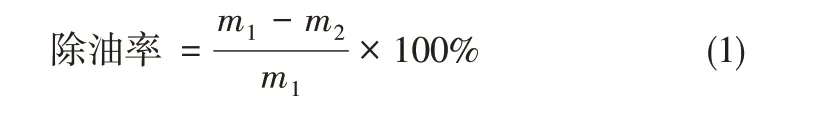

采用除油率来对比热洗药剂的除油效果,用式(1)计算。

式中,m1为原始油泥的含油量,g;m2为洗后油泥的含油量,g;式中含油量的测定方法为索氏抽提[4]-红外分光度法[5]。

2 结果与讨论

2.1 单一药剂热洗除油效果

实验依次考察了各药剂对含油污泥化学热洗处理的除油率,并在相同条件下用清水进行了空白对照实验,单一药剂的除油率结果如图1所示。

图1 单一药剂热洗处理的除油率

由图1可知,在单一洗涤剂中硅酸钠的除油效果最好,除油率可达45.3%,其除油原理在于:①硅酸钠是一种碱性物质,通过水解生成氢氧根离子与含油污泥中的胶质、沥青质的羧酸根、环烷酸类等酸性成分发生反应,生成羧酸盐;②硅酸钠可以抑制表面活性剂在土壤表面的吸附,防止表面活性剂再沉淀;③当离子强度增强时,加入硅酸钠能够降低定向离子团的排斥作用,使胶束的表面层排列更紧密,从而降低了表面张力,使临界胶束浓度下降,能够形成更多的胶束态表面活性剂,提高药剂的除油能力[10-13]。

2.2 复配药剂热洗除油效果

研究表明,两种或者两种以上表面活性剂分子(或离子)共存的溶液体系常显示出不同于各个单个组分的性质,又不是各单个组分性质的平均特点。在适宜的浓度范围,混合体系的性质有好于单一组分体系之加和,这种现象被称为“协同”作用[11]。因此,不同的表面活性剂可以通过复配使用,使表面活性剂混合组分之间产生协同作用,使整体性能得到显著改善[14]。

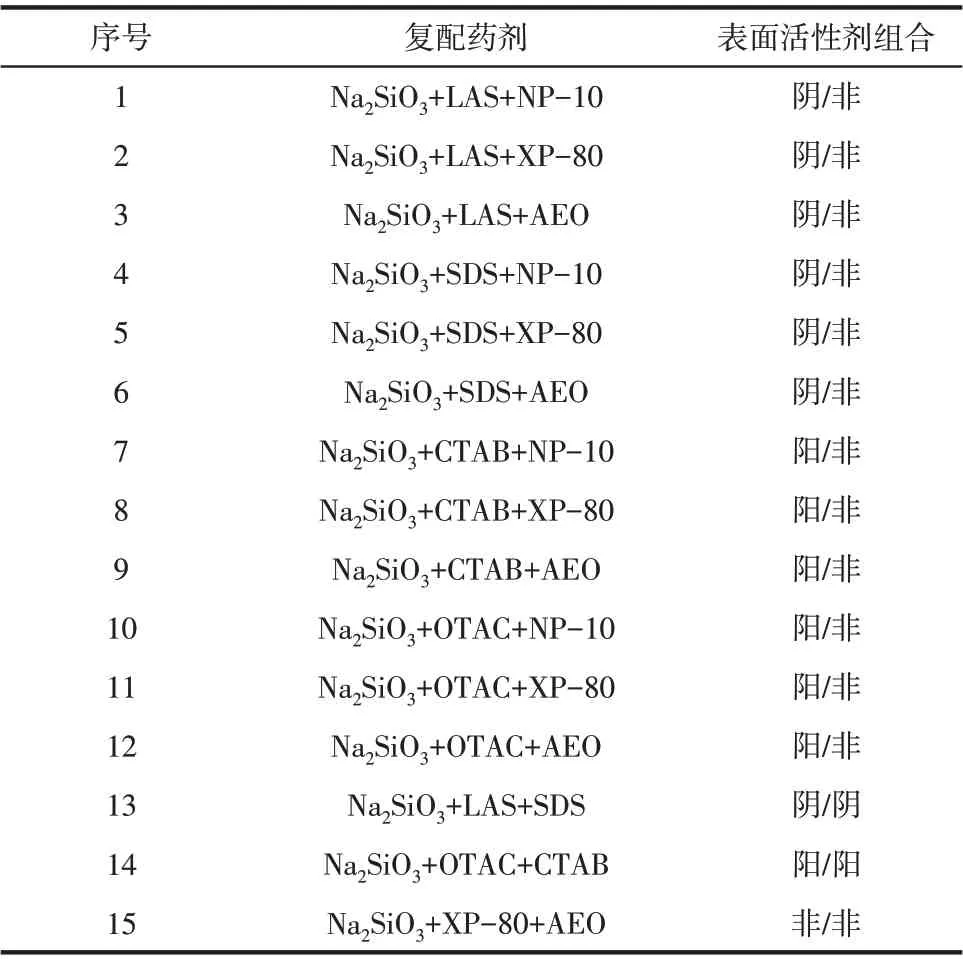

根据单一药剂的热洗实验结果,实验选取Na2SiO3为热洗药剂的主要成分,并在此基础上对各表面活性剂进行阴/阳离子型与非离子型、同离子型的交叉复配,复配方案如表2所示。

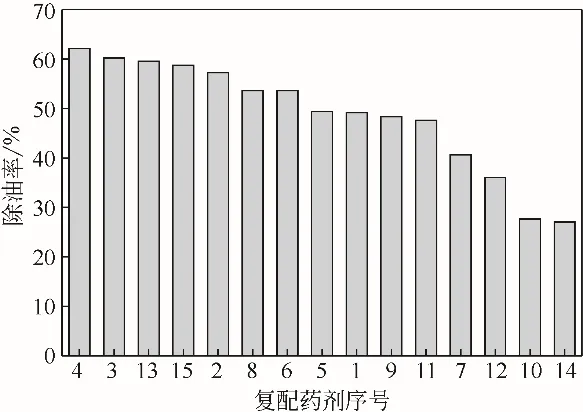

同样实验条件下,采用复配表面活性剂对含油污泥进行热洗实验,并测定除油率,结果如图2所示。结果阴离子型/非离子型的SDS+NP-10+Na2SiO3的配方组合取得了最高的除油率,达到62.1%。由于阴离子表面活性剂与非离子表面活性剂可以在溶液中形成临界胶束浓度更低的混合胶束,污染物在混合胶束中具有更高的分配系数。同时,混合胶束外层负电荷更多,胶核的极性更低,与土壤的氢键结合和静电作用降低,减少了表面活性剂于土壤表面的吸附损失[13,15]。通过上述实验结果,选定热洗药剂最优的配方组合为SDS+NP-10+Na2SiO3。

表2 热洗药剂复配方案

图2 复配药剂热洗处理的除油率

2.3 化学热洗影响因素正交实验

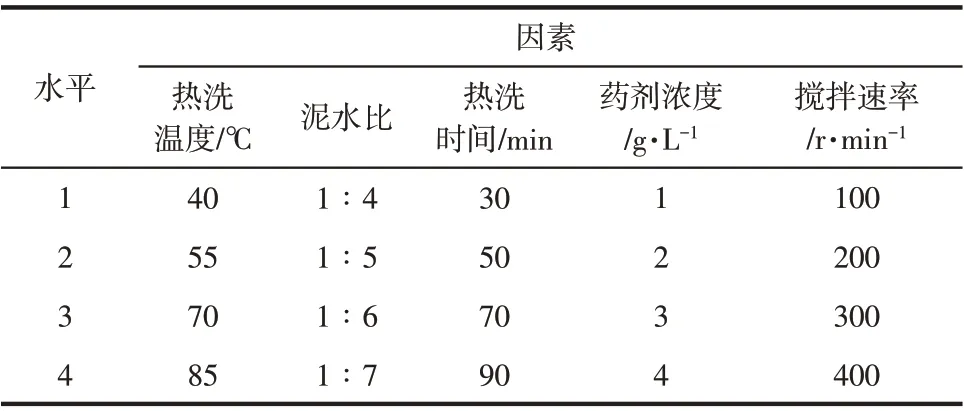

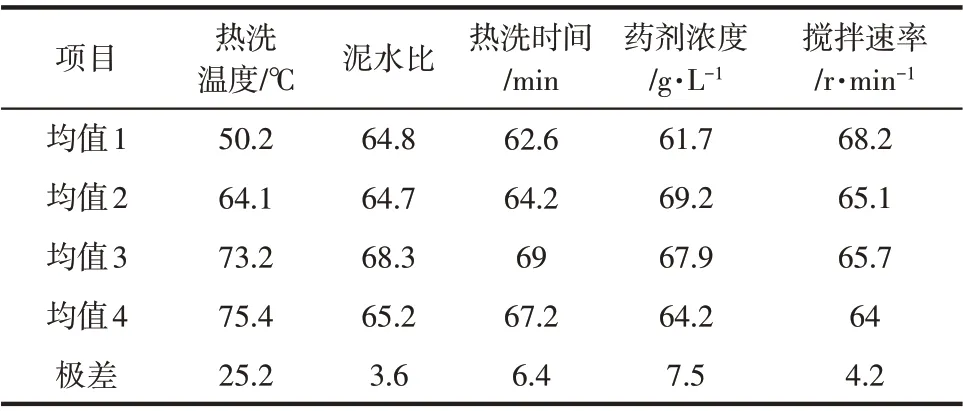

含油污泥化学热洗除油过程的主要影响因素包括:热洗温度、泥水比、药剂浓度、热洗时间以及搅拌速率。通过设计五因素四水平正交实验(表3),考察各操作条件对除油效果的影响次序,实验所用热洗药剂为2.2节中的配方,即SDS+NP-10+Na2SiO3。

表3 化学热洗正交实验因素水平表

正交实验的方案及对应的实验结果如表4 所示。使用直观分析法对正交实验结果进行处理,如表5 所示。从表中可知,热洗温度对应的极差最大,对除油效果的影响效果最显著,其四个主效应大小依次为水平4、水平3、水平2、水平1,所以热洗温度的最佳水平为水平4。同理可知各操作条件对含油污泥热洗除油率的影响程度依次为温度>药剂浓度>热洗时间>搅拌速率>泥水比,对应的最佳水平为水平4、水平2、水平3、水平1、水平3。因此正交实验得到的最优操作条件为温度85℃、药剂浓度2g/L、泥水比1∶6、热洗时间70min、搅拌速率100r/min,将该条件作为后续优化的初始条件。

2.4 化学热洗影响因素探究及工艺优化

为进一步探究各操作条件对热洗效果的影响,为工艺优化提供依据,在正交实验结果的基础上对各操作条件进行考察和优化。

表4 化学热洗正交实验方案及实验结果

表5 化学热洗正交实验结果的直观分析表

2.4.1 热洗温度对除油效果的影响

在药剂浓度2g/L、泥水比1∶6、热洗时间70min、搅拌速率100r/min 的条件下,考察了热洗温度对除油效果的影响,结果如图3 所示。由图3可知,升高温度能够显著提高药剂对油分的清除效率。热洗温度从60℃升高至85℃,除油率从62.8%提高至82.5%。这是由于升高温度,增加了分子的热运动,并且提高了胶束的增溶作用,从而提高了油分在胶束的溶解度[12]。同时,适当的提高温度,能够增加油泥流动性,促进油泥分散,有助于药剂与油泥接触,进而提高洗油效率。根据实验结果,除油率在75℃至85℃提高并不明显,过高的温度会增加能耗,提高成本,同时还会增加水分蒸发,从节能环保的角度,选取80℃为最佳的热洗温度。

图3 热洗温度对除油效果的影响

2.4.2 药剂浓度对除油效果的影响

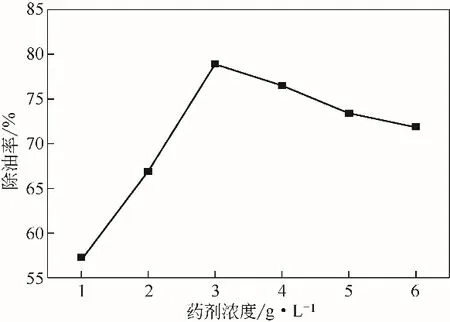

在温度85℃、泥水比1∶6、热洗时间70min、搅拌速率100r/min的条件下,考察了药剂浓度对除油效果的影响,结果如图4所示。

图4 药剂浓度对除油效果的影响

由图4 可知,药剂浓度对洗油的效果影响较大,随着药剂浓度的增加,热洗的除油率呈现出先增加后降低的趋势,在药剂浓度为3g/L 时达到最大值。当表面活性剂的浓度达到临界胶束浓度以后,其在溶液中形成胶束,对油分发生增溶作用,原本难溶的油分变得可溶,随着浓度的增加,增溶作用显著增强[10,16-17]。表面活性剂对油分从土壤表面的卷起作用也同时发生[18]。但当浓度过高以后,表面活性剂的增容作用达到饱和[19],而此时疏水基团之间会发生相互作用,而在土壤表面形成双层吸附[20],混合体系过度乳化,除油效果反而下降[10]。过高的浓度不仅导致除油效率降低,还造成了药剂的浪费,增加了成本,综合以上原因,实验选取3g/L为最佳的药剂浓度。

2.4.3 热洗时间对除油效果的影响

在温度85℃、药剂浓度2g/L、泥水比1∶6、搅拌速率100r/min的条件下,考察了热洗时间对除油效果的影响,结果如图5所示。

图5 热洗时间对除油效果的影响

由图5可见,随着热洗时间的延长,热洗除油的效果不断提高。这是由于含油污泥的黏度较大,当清洗搅拌的时间过短时,不能够充分的将污泥在清洗液中分散,污泥与热洗药剂接触不完全,因此不能够到达较为理想的除油效果;当清洗的时间从30min 提高到50min 以后,污泥已能够较好的被搅拌分散,被药剂洗脱除油,因此,除油率得到了显著提高;而随着搅拌时间进一步增加,污泥的分散已经达到饱和,搅拌时间对除油效果的提升已经不明显,除油率逐渐趋于平缓。过长的搅拌时间对于除油率的提升并不明显,且不仅增加了能耗,还延长了处理周期,因此从节能增效的角度,实验选取50min为最佳的热洗时间。

2.4.4 搅拌速率对除油效果的影响

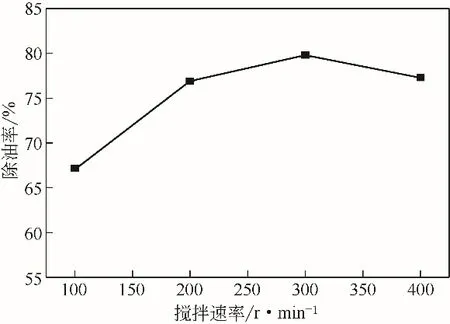

在温度85℃、药剂浓度2g/L、泥水比1∶6、热洗时间70min的条件下,考察了搅拌速率对除油效果的影响,结果如图6所示。

图6 搅拌速率对除油效果的影响

由图6可见,随着搅拌强度的增加,热洗过程对污泥的除油效果有一定提高。增加搅拌速率可以促进污泥与热洗药剂的充分接触,并有利于表面活性剂在流体作用下对油分的卷起剥离作用,提高对油分的脱除效率。但过高的搅拌速率不仅增加了动力成本,还可能会形成水包油型乳状液,影响油水分离。综合除油率及成本因素,选择200 r/min 为最宜的搅拌速率。

2.4.5 泥水比对除油效果的影响

在温度85℃、药剂浓度2g/L、热洗时间70min、搅拌速率100r/min 的条件下,考察了泥水比对除油效果的影响,结果如图7所示。

图7 泥水比对除油效果的影响

由图7 可见,泥水比对除油率的影响并不明显。加水量过少不利于油分和污泥分散,影响除油的效果,加水过多则会造成药剂过度稀释,也会降低清洗效果,并且还浪费了水资源,也增加了后续油水分离的处理成本。综合考虑以上因素,实验选择最佳泥水比为1∶4。

2.4.6 最优操作条件下的化学热洗实验

综合前文,得到化学热洗的最优操作条件为:热洗温度80℃、药剂浓度3g/L、泥水比1∶4、热洗时间50min、搅拌速率200r/min。在该条件下进行了化学热洗实验,测得除油率为85.4%。清洗后的污泥经干燥后外观如图8所示。热洗后的含油污泥经过离心分离,油、水、固三相能够出现了明显的分层,实际应用中,油分可进一步回收处理,水相经处理可继续用于洗涤。

图8 热洗后的含油污泥及干燥后外观

3 结论

本文采用化学热洗法处理含油污泥,对热洗药剂进行优选和复配,并对化学热洗的工艺条件进行研究和优化,结论如下。

(1)单一热洗药剂中Na2SiO3的除油效果最佳,复配热洗药剂中除油效果最好的配方为阴离子型-非离子型-碱性盐(SDS+NP-10+Na2SiO3),除油率可超过60%。

(2)化学热洗处理含油污泥正交实验结果表明,各操作条件对含油污泥热洗除油率的影响程度依次为:温度>药剂浓度>热洗时间>搅拌速率>泥水比。

(3)根据各影响因素的变化规律,结合经济、环保的综合衡量,得到了优化后的含油污泥热洗操作条件:热洗温度80℃、药剂浓度3g/L、泥水比1∶4、热洗时间50min、搅拌速率200r/min。在该条件下对含油污泥进行化学热洗,能够较好地实现对含油污泥的油分脱除,除油率可达85.4%。