Ag掺杂Ti/PbO2电极的制备及其在苯酚降解中的应用

2020-05-08张君泽王红宁陈若愚

张君泽,王红宁,陈若愚

(常州大学石油化工学院,江苏常州213164)

钛基体二氧化铅电极是一类重要的涂层钛阳极(DSA)电极。具有制造成本低廉、耐腐蚀、析氧电位高、氧化能力强和可通过大电流等优点[1-2],在电化学氧化法处理含苯酚废水中得到了广泛的应用[3-4]。

阳极氧化法是制备钛基体二氧化铅电极(Ti/PbO2)最常用的方法。Ti/PbO2电极在制备和使用过程中,由于阳极的氧化容易导致钛基体表面钝化,不仅增大了电极电阻率,还容易导致镀层与钛基体的结合力下降,降低了Ti/PbO2电极的稳定性和活性,并且增加了能耗[5]。在PbO2镀层和Ti基体之间添加具有化学稳定性和电化学稳定性的中间层,可以有效减少Ti 基底的氧化,降低了PbO2镀层与Ti 基底之间的界面电阻,有效提高Ti/PbO2电极的催化活性和使用寿命。Ueda等[6]在Ti基体表面制备一层Pt、Sn或Ta的氧化物层,和α-PbO2层共同作为中间层,具有中间层的Ti/PbO2电极催化活性、使用寿命及稳定性明显提高。Ueda等[7]还采用热分解法在Ti 基体上制备钛钽复合氧化物作中间层的Ti/PbO2电极,添加中间层后的电极析氧超电势和耐蚀性均明显提高。林祥钦等[8]在钛基体上制备锡锑氧化物作为中间层并对Mn2+在电极上的氧化过程进行了研究,发现添加中间层的钛基体在阳极氧化制备PbO2活性层时,活性层晶粒成长更好,表面粗糙度和比表面积变大,电极的电催化活性和使用寿命得到了改善。

对PbO2活性层进行掺杂也可以提高钛基体二氧化铅电极的性能。F-的掺杂取代了PbO2中的O,降低PbO2在钛基体的沉积速度,细化镀层的晶粒,提高镀层的致密性,降低镀层应力,提高电极的稳定性[9-10]。Yeo 和Johnson[11]报道掺Bi3+的Bi-PbO2复合电极材料,该材料与纯PbO2电极材料相比,析氧活性和化学稳定性都得到了很大的提高。Feng和Johson[12]研究发现,在镀液中添加Fe(NH4)2(SO4)2·6H2O后所制备的Fe-PbO2复合电极材料,在碱性溶液中对氰化物催化氧化活性明显改善。Ai等[13]的研究结果表明,Ce3+的掺杂可增加PbO2的表面活性位点,提高阳极水分解产生羟基自由基的速度,从而提高阳极氧转换反应的速率。Ru3+和RuO2粒子掺杂制备后的PbO2+RuOx和PbO2+RuO2复合物,与纯PbO2材料相比,与Ti 基体的结合力较强并且具备更高的催化活性[14-15]。Musiani[16]和Velichenko[17]等制备的掺杂Co2+、Co3O4粒子的电极具有高导电性和良好的催化活性,同时还具有较长的使用寿命。

目前对PbO2电极的掺杂物质主要是金属离子和氧化物,至今未见有掺杂金属单质的报道,这是由于阳极氧化法制备Ti/PbO2电极反应中,由于阳极发生的是氧化反应,金属在阳极极易被氧化,镀液中的金属离子只能在阴极被还原为单质。在本研究中,先利用化学镀的方法在Ti 基底表面镀制了一层单质Ag,镀液Pb2+电化学氧化在阳极表面生成PbO2过程中,作为阳极的镀银钛基底中的银层发生溶解并产生脱落,脱落的单质Ag 随即被电氧化沉积的PbO2包裹在PbO2镀层中,避免了进一步氧化反应。由于单质Ag 具有优异的导电性能,有望增强Ti/PbO2电极的导电性,进而改善Ti/PbO2的电化学性能。研究利用了X 射线荧光光谱分析(XRF)、X射线光电子能谱(XPS)确定了Ag掺杂到PbO2电极的含量和价态。并利用扫描电子显微镜(SEM)、X 射线衍射(XRD)和涂层附着力自动划痕仪对PbO2电极进行了表征。利用电化学交流阻抗谱(EIS)和循环伏安法(CV)研究Ti/Ag-PbO2电极的电化学性能。并选择了苯酚作为有机污染物模型考察了Ti/Ag-PbO2的降解效率。

1 实验部分

1.1 化学镀Ag钛板的制备

钛板购自宝鸡锐诚钛业有限公司,纯度为99.99%,分别使用不同粗糙度(240 目和600 目)的碳化硅砂纸对钛板(30nm×30nm×2mm)进行机械抛光。之后在丙酮中超声15min 除去表面的油。最后在15%的草酸溶液中化学蚀刻2h后保存在1%的草酸溶液中。

按文献[18]配制化学镀银镀液,将氨水(80mL/L)滴入硝酸银溶液(20g/L)中,待溶液澄清后得到银氨溶液,将银氨溶液加入等体积的酒石酸钾钠溶液(100g/L)中获得镀银液。把预处理好的钛板放入镀银液中30℃恒温静置1h,即可在钛板表面负载一层均一致密的单质Ag,记为Ti/Ag1。更换相同成分的镀液,继续镀制1h,镀Ag 钛板记为Ti/Ag2,更换相同成分的镀液,再镀制1h,得到得到镀Ag 钛板记为Ti/Ag3。Ti/Ag1、Ti/Ag2 和Ti/Ag3 钛板负载单质银的质量分别为0.0119g、0.0241g和0.0251g。

1.2 银掺杂二氧化铅电极的制备

分别利用Ti/Ag1、Ti/Ag2 和Ti/Ag3 为阳极,铜片充当阴极,在含有0.5mol/L 硝酸铅、0.1mol/L 硝酸铜、0.01mol/L 氟化钠和0.01mol/L 硝酸的水溶液的镀液中进行电氧化沉积[19],电流密度为20mA/cm2,沉积时间为2h,得到不同Ag掺杂含量的PbO2电极,对应Ti/Ag1、Ti/Ag2 和Ti/Ag3 基底得到的PbO2电极分别记为Ti/Ag1-PbO2、Ti/Ag2-PbO2和Ti/Ag3-PbO2。以预处理后的钛板为阳极,相同制备条件下得到Ti/PbO2电极作为对比电极。实验中使用的所有化学试剂均为分析纯,购自阿拉丁,没有进一步纯化。所有溶液均用蒸馏水制备。

1.3 电极表征及分析

通过德国-蔡司SUPRA55 型场发射扫描电镜(FESEM)观察电极表面形貌;将电极表面的PbO2镀层仔细刮下,通过X 射线荧光光谱(S8 Tiger)分析PbO2镀层中Ag 含量;通过X 射线光电子能谱(Thermo ESCALAB 250XI)分析PbO2镀层元素价态;利用日本理学D/max 2500 PC 型X 射线衍射仪对样品进行XRD测试分析,具体测试条件为Cu Kα:λ=0.154mm、管电压40kV、管电流100mA、以0.02°间隔阶梯扫描,扫描速率为3°/min,扫描角度为10°≤2θ≤80°。通过涂层附着力自动划痕仪(WS-2005 型)分析镀层与基底的结合力,具体测试条件为:试验载荷范围0~200N,加载速度200N/min,划痕速度10mm/min,划痕长度3mm;通过电化学工作站(CHI 660C,上海辰华,中国)在0.1mol/L Na2SO4溶液中测试交流阻抗,在0.45mol/L Na2SO4、100mg/L苯酚溶液中测试循环伏安曲线。使用工作电极为所制备的PbO2电极,对比电极为铂片,参比电极为饱和甘汞电极。

1.4 苯酚降解实验

利用Ti/PbO2和Ti/Ag-PbO2电极电催化降解100mL 浓度为100mg/L 的苯酚溶液,利用3mol/L H2SO4调节溶液pH=5,并加入0.25mol/L 的硫酸钠溶液作为电解质,电极间距1cm,有效面积3cm×3cm。降解反应在20mA/cm2的恒电流密度进行,利用紫外-可见分光光度计(EU2600R)测定苯酚溶液在275nm吸光度表征溶液中的苯酚浓度(标准曲线法)。

2 结果与讨论

2.1 Ti/Ag-PbO2电极的表面形貌及物相

图1 高含量银掺杂钛基体二氧化铅电极与未掺杂钛基体二氧化铅电极的场发射扫描电子显微镜照片

图1是Ti/Ag3-PbO2和Ti/PbO2的FMSEM图,对比Ti/Ag3-PbO2(a)和Ti/PbO2(b)的表面形貌,发现两者形貌没有明显差别。氧化物镀层表面致密无孔洞且二氧化铅分布均匀,显示出典型的金字塔结构,并具有相似尺寸的颗粒,这样的结构在使用时可有效保护钛基底。氧化物镀层表面结晶组织呈块状且无其他形态晶型,说明氧化物镀层是催化活性高的β型二氧化铅[4]。电极表面未观察到单质Ag相的颗粒,也表明经过Ag 掺杂后,二氧化铅的电极表面形貌未有明显变化。

图2(a)为Ti/Ag 基片的XRD 图,可明显看到Ag的衍射峰,证明Ag 成功负载在钛基底表面。图2(b)中Ti/Ag3-PbO2和Ti/PbO2的XRD 谱图显示,两个样品的XRD 所有衍射峰均为β-PbO2的特征峰,在2θ=25.4°、31.9°、36.1°、49.1°、52.1°、58.8°、62.4°、66.7°观察到的特征峰分别为(110)、(101)、(200)、 (211)、 (220)、 (310)、 (301)、 (202) 晶 面(JCPDS19-1155)。在Ti/Ag3-PbO2XRD 衍射图中并未检测到Ag 的衍射峰,这可能是由于在PbO2镀层中单质Ag 的含量较低,无法检测,也可能是由于单质Ag被大量的PbO2包裹在内部,无法检测到Ag的衍射面。根据(110)衍射峰半峰宽度,由Scherrer公式计算得到PbO2平均晶粒尺寸为26.6nm(Ti/Ag3-PbO2),27.4nm(Ti/PbO2),表明单质银的掺杂未明显改变PbO2镀层中的粒径大小。

图2 钛基体表面不同涂层的X射线衍射图

将Ti/Ag3-PbO2上沉积的PbO2仔细刮去,在钛基底仅留少量涂层,XRD 结果表明,在钛基底上也没有检测到Ag 单质的衍射峰,说明在制备PbO2电极的阳极氧化过程中,钛基板电极化学镀银已经全部脱落,并未形成Ag层。

2.2 PbO2层中Ag价态和含量

将Ti/Ag1-PbO2电极表面的PbO2镀层仔细刮下进行XPS 谱图分析,图3(a)中铅元素的XPS 谱图结果表明,f 轨道的一对峰4f7、4f5 峰的位置分别是137.8eV 和142.26eV,峰间距约为4.86eV,与纯PbO2的结合能相同,表明镀层中的Pb 存在形式是+4 价,没有发现Pb 的其他价态。图3(b)中Ag 的XPS 谱图表明银Ag 3d3 和Ag 3d5 分别在369eV 和375eV 处有明显的峰,这两个峰为零价Ag 的特征峰,未发现Ag 其他价态特征峰,表明在PbO2镀层中Ag 以单质形式存在。另外这两种元素的峰与单纯的PbO2和Ag 的结合能所在峰相比并无迁移,证明单质Ag的存在未改变镀层晶格结构。

图3 银掺杂钛基体二氧化铅电极铅和银的X射线光电子能谱分析图

将Ti/Ag1-PbO2、Ti/Ag2-PbO2和Ti/Ag3-PbO2电极镀层表面刮下样品进行X 射线荧光光谱分析,得到3 个样品中Ag 的含量分别为Ti/Ag1-PbO2(质量分数1.2%)、Ti/Ag2-PbO2(质量分数2.5%)和Ti/Ag3-PbO2(质量分数2.7%)。这3个样品是在钛板上化学镀Ag 的时间不同,这表明原有镀银钛板上Ag 的含量越高,在后续的阳极氧化过程中PbO2的镀层中单质Ag 的含量越高,进一步增加化学镀Ag 含量,PbO2的镀层中单质Ag 含量基本保持不变。

2.3 电极的电化学性能

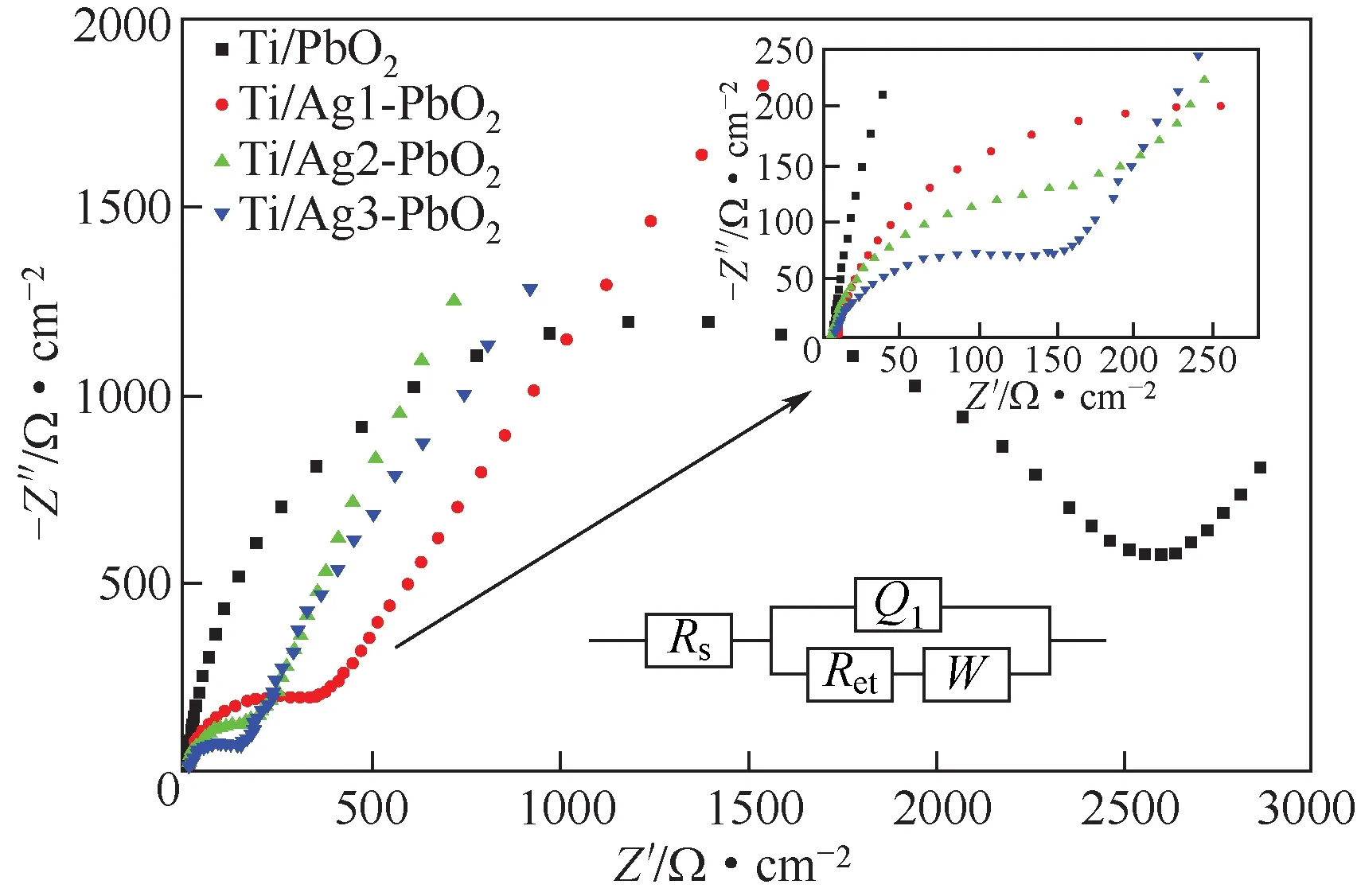

EIS 用于研究沉积PbO2在0.1mol/L Na2SO4溶液中的界面行为。Ti/PbO2、Ti/Ag-PbO2电极的Nyquist曲线和等效电路如图4所示。其中,Rs为电解液及电极内部的阻抗;Rct为电荷传递阻抗;W为Warburg阻抗;Q1为常相角元件(CPE)。正弦波频率范围100kHz~100mHz。感应电抗被认为与PbO2镀层的微观结构和形态有关,并分别与镀层表面和溶液有关。至于高频范围内的电容环,可归因于电荷转移反应及其环的直径与电荷转移电阻的关系。通常半圆半径越小,意味着电荷转移电阻越小,即电化学反应速率越快,Ti/Ag-PbO2电极的半圆半径小于Ti/PbO2电极的半圆半径。测试结果表明,银掺杂的Ti/PbO2电极的电荷转移电阻明显降低。EIS模拟通过使用图4拟合实验数据获得结果等效电路模型如图4 内插图所示。Warburg 阻抗(W)由于表面膜中离子的扩散,其阻抗行为在低频范围,通常代表Warburg阻抗的直线斜率越大,离子扩散越容易。如图4 Ti/PbO2电极低频区直线斜率为0.89,Ti/Ag1-PbO2、Ti/Ag2-PbO2、Ti/Ag3-PbO2电极低频区直线斜率分别为1.41、1.65和1.81,银掺杂后的电极低频区直线斜率明显大于Ti/PbO2电极,说明Ag 的掺杂有利于离子扩散,并且随着银掺杂含量的增加离子扩散更加容易。

图4 不同含量银掺杂钛基体二氧化铅电极的电化学阻抗谱和等效电路图

表1列出了使用Ti/Ag-PbO2和Ti/PbO2电极的等效电路模型的EIS数据的模拟参数。可以看出所有Ti/Ag-PbO2电极的电荷转移电阻(Rct)均明显小于Ti/PbO2的Rct(2437Ω/cm2)。此外,对掺杂不同含量单质Ag 的Ti/Ag-PbO2电极进行EIS 研究,如表1。Ti/Ag2-PbO2的Rct(79.41Ω/cm2)相较于Ti/Ag1-PbO2的Rct(246.6Ω/cm2)依然有所减少,但与Ti/Ag3-PbO2的Rct(79.25Ω/cm2)已相差无几。在EIS 结果的基础上,证实了单质银的掺杂可以影响PbO2材料的电荷转移。随着单质银含量的增加,制备出的电极显示出更小的半圆半径和更低的Rct,Rct的大小和电极的电催化活性密切相关,Rct越小,越易于表面电化学反应的进行,进而有利于提高电极的电催化活性。

表1 不同电极的电化学阻抗谱模拟参数

将Ti/PbO2电极和Ti/Ag3-PbO2电极的氧化物涂层刮涂后进行研磨,分别取4g 研磨好的刮下的涂层使用压片机在30MPa下制备出直径为10mm的圆片,使用安柏AT511直流电阻测试仪分别测量其电阻,实验结果显示Ti/PbO2电极的体电阻为71.1mΩ,Ti/Ag3-PbO2电极的体电阻为23.6mΩ。掺Ag 后PbO2电极的电阻有大幅度的下降,这表明PbO2涂层中单质Ag 的存在会提高PbO2涂层的导电性,这是加速电极电荷转移的重要因素。

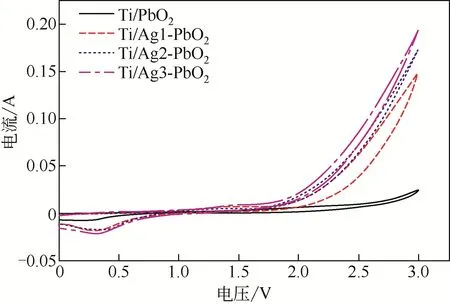

图5 显示了在0.45mol/L Na2SO4、100mg/L 苯酚溶液中100mV/s 的扫描速率下,不同电极在0~3.0V 的电位范围内得到的CV 图。观察到所有电极的氧化峰电位均在1.35V附近,当银掺杂入PbO2电极中,Ti/Ag-PbO2电极比Ti/PbO2电极具有了更高的氧化峰电流,这表明Ag 的掺杂提高了电极的电化学活性,这有利于增强电极的电催化活性。电极的CV 曲线中没有出现较强的苯酚氧化峰,可以推断苯酚是被电极催化的,这与文献[20]报道一致。

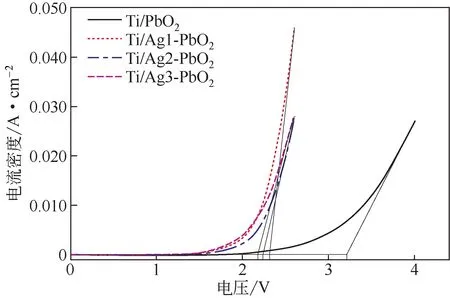

图6 是Ti/Ag3-PbO2、Ti/Ag2-PbO2、Ti/Ag1-PbO2、Ti/PbO2电极在H2SO4中的极化曲线,H2SO4浓度为0.25mol/L,电位的扫描速率为50mV/s。由极化曲线可以看出,Ti/Ag3-PbO2、Ti/Ag2-PbO2、Ti/Ag1-PbO2、Ti/PbO2电极的析氧电位分别为2.17V、2.24V、2.35V、3.21V。对比图中Ti/Ag3-PbO2、Ti/Ag2-PbO2、Ti/Ag1-PbO2、Ti/PbO2电极可以发现,达到相同的电流密度,Ag 掺杂电极需要的电压更低,这表明银的掺杂更有利于降低电极的能耗。

图5 不同含量银掺杂钛基体二氧化铅电极的循环伏安曲线

图6 不同含量银掺杂钛基体二氧化铅电极的极化曲线

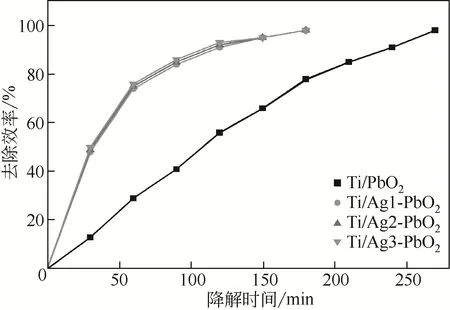

2.4 Ti/Ag-PbO2电极对苯酚的降解

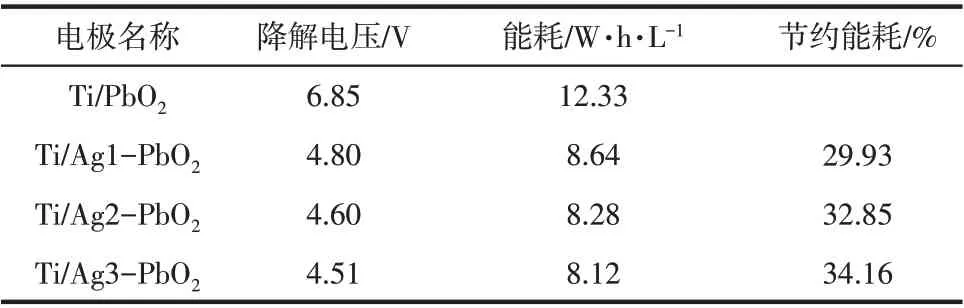

为比较不同电极的电化学催化活性,使用不同Ag掺杂量的电极对苯酚溶液进行降解。图7是Ti/PbO2电极和不同银掺杂量的Ti/Ag-PbO2电极在30℃、20mA/cm2的电流密度下,使用有效面积3cm×3cm的电极降解100mL 电解质Na2SO4浓度为0.45mol/L、初始pH=5、初始浓度为100mg/L 的模拟苯酚废水所得到的苯酚降解效率图。在相同的电流密度下,Ti/PbO2电极在270min 后苯酚的去除率可达98%以上,不同掺杂量的Ti/Ag-PbO2电极达到同样的苯酚去除率仅需180min。Ag 掺杂后的电极明显提升了电化学催化活性。这是因为Ag 的掺杂增强了电极的导电能力,提高了反应中电子的传递速率,降低了反应的电压,提高了降解的电流效率,降低了电极的Rct,Rct越小越易于表面电化学反应的进行,进而提高电极的电催化活性。然而不同Ag 掺杂量的电极用于降解苯酚时,所需能耗还存在差异。由表2 可以看出,Ti/Ag1-PbO2电极相较于Ti/PbO2电极的降解电压降低了2.05V,能耗降低了29.93%,并且随着银掺杂含量的增加降解电压继续降低[21]。Ti/Ag3-PbO2电极掺杂量略高于Ti/Ag2-PbO2电极,所以降解电压和能耗仍有下降的趋势。总体来说,银的掺杂增强了Ti/PbO2电极的催化活性,并且大幅度降低了电极的能耗。

图7 不同含量银掺杂钛基体二氧化铅电极降解苯酚溶液的效率图

表2 相同电流密度下不同的电极降解能耗[22]

2.5 电极涂层结合力和寿命测试

将Ti/PbO2、Ti/Ag1-PbO2、Ti/Ag3-PbO2电极依次固定在涂层附着力自动划痕仪上,将金刚石钻头抵进至镀层表面,然后在0~200N 范围内进行声波载荷实验,加载速度200N/min,划痕速度10mm/min,金刚石钻头开始在镀层表面制造约3mm长的划痕。电脑记载过程中的声波波动曲线,曲线平稳时表示镀层未从基底上脱落,当曲线出现波动表示镀层已经从基底上脱落,开始脱落的载荷点称为临界载荷点,以此点判断镀层与基底的结合程度[23]。图8 显示了Ti/PbO2、Ti/Ag1-PbO2、Ti/Ag3-PbO2镀层的声发射信号-载荷测量曲线。结果显示,随着Ag 的添加,相对于PbO2镀层而言,镀层的临界载荷出现大幅提升,由开始的80N最高提升至112N,这可能是由于Ag镀层的存在抑制了钛基底的钝化,从而增强了镀层与基底的结合力。

图8 不同含量银掺杂钛基体二氧化铅电极涂层的声发射信号-载荷测量曲线

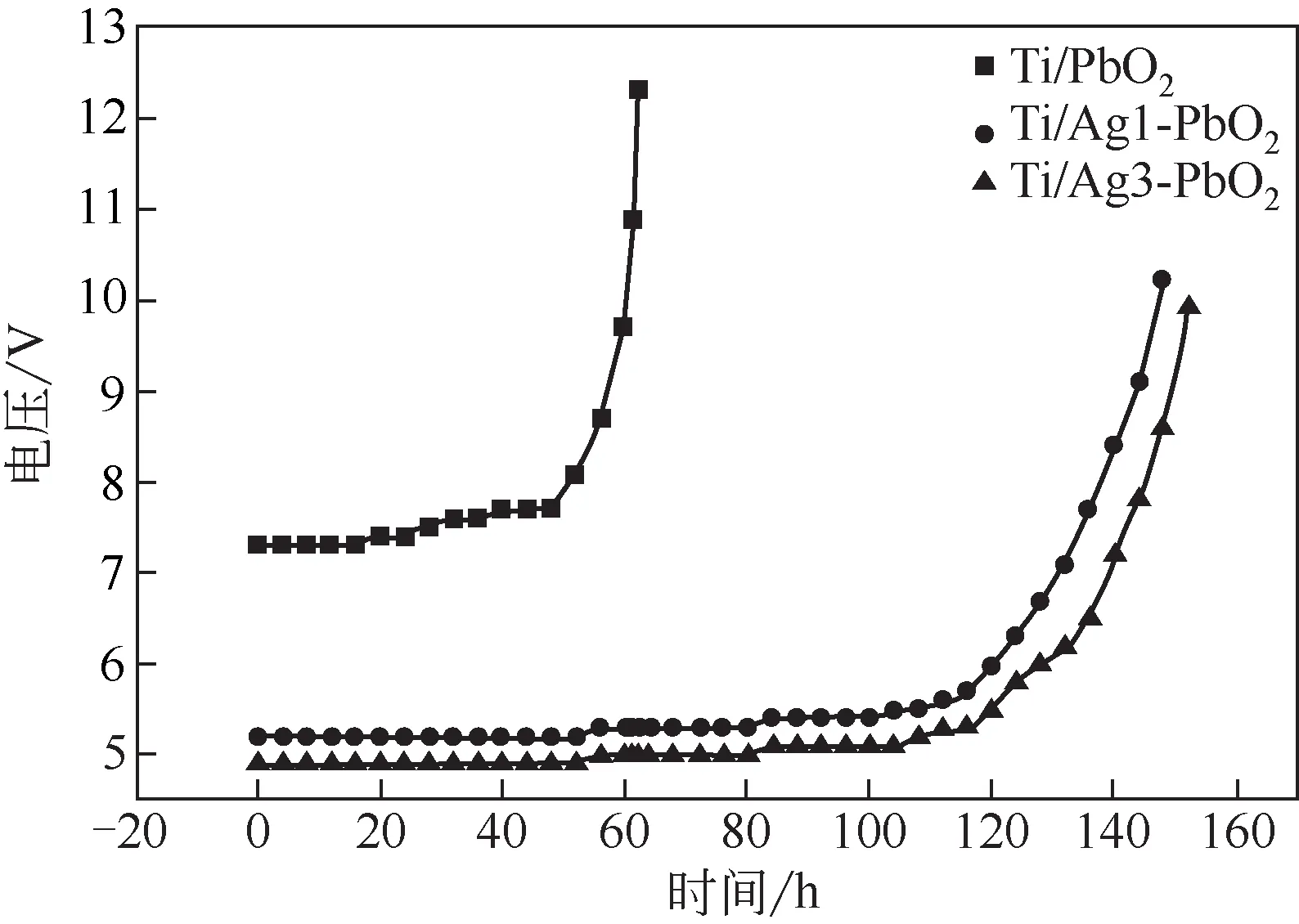

使用寿命是限制电极实际应用的重要因素。加速使用寿命测试用于评估在强酸性条件下具有大电流密度电极的稳定性。使用所制备电极为阳极,铜片为阴极,电极间距1cm,在60℃、3mol/L H2SO4溶液中以0.33A/cm2的电流密度定期监测工作电极的电位,当电位从其初始值增加5V 时判定电极失效[24]。图9显示了不同PbO2电极的加速寿命。如图9 所示,Ti/Ag3-PbO2电极的使用寿命为152h,是Ti/PbO2电极的2.5 倍,同时优于Ti/Ag1-PbO2的测试时长。这表明Ag 的掺杂增加了电极的导电性,保护了Ti 基体不被钝化,降低了电极的使用电压和PbO2镀层的内应力,从而提高了PbO2电极的稳定性,延长了电极的使用时长。

图9 不同含量银掺杂钛基体二氧化铅电极的稳定性测试图

2.6 Ti/Ag-PbO2电极对苯酚的重复降解测试及使用后电极的性能表征

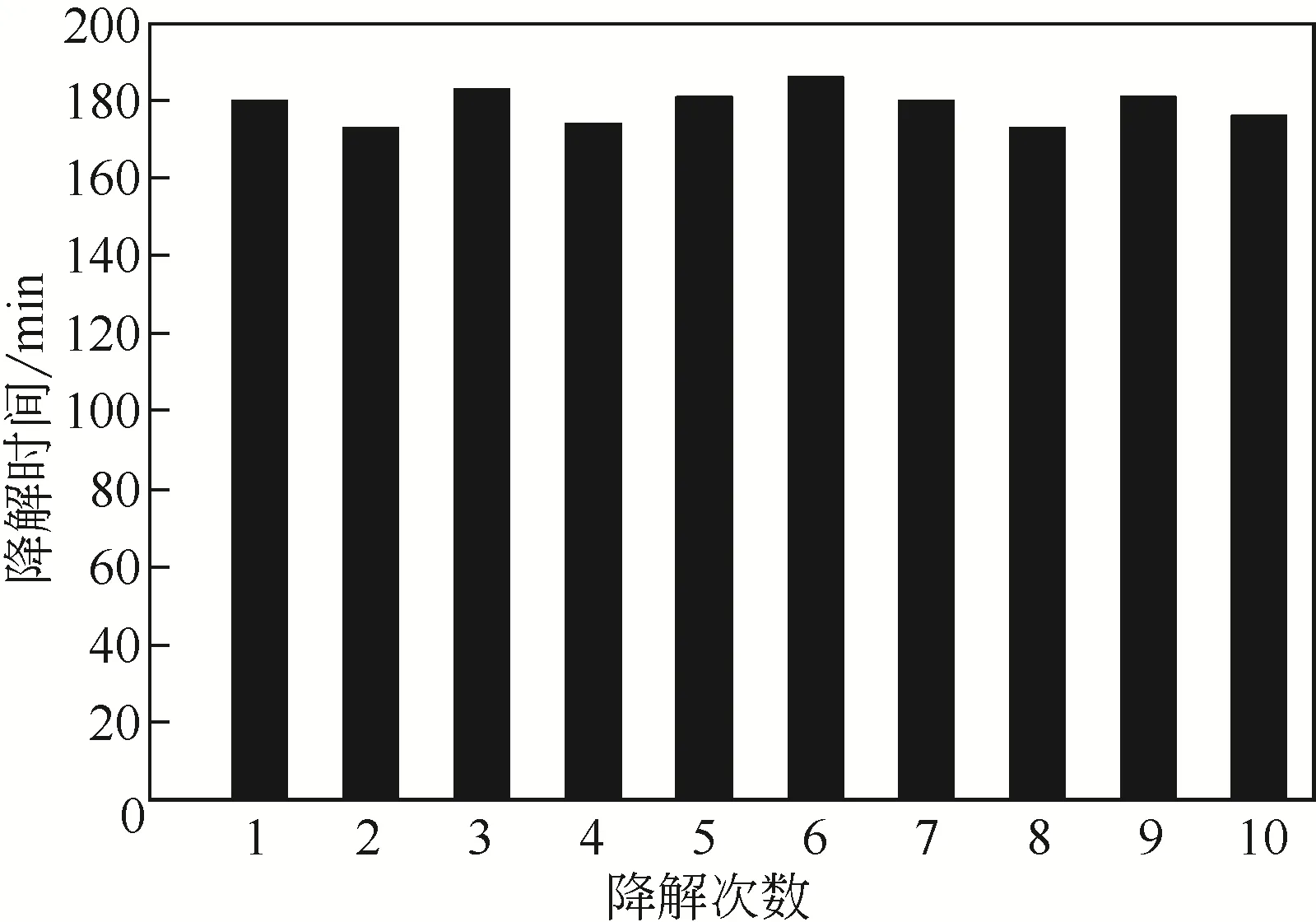

为测试Ti/Ag-PbO2电极的可重复性,使用Ti/Ag3-PbO2电极对苯酚溶液进行降解。图10 是Ti/Ag3-PbO2电极在30℃、20mA/cm2的电流密度下,使用有效面积3cm×3cm 的电极降解100mL 电解质Na2SO4浓度为0.45mol/L、初始pH=5、初始浓度为100mg/L 的模拟苯酚废水所得到的苯酚降解次数-降解时间图。如图10 中10次降解反应的时长均为180min左右,时长浮动不超过10min,说明制备的Ti/Ag3-PbO2电极在保证降解效果的同时可重复多次使用。

图10 银掺杂钛基体二氧化铅电极降解苯酚溶液的降解次数-降解时间图

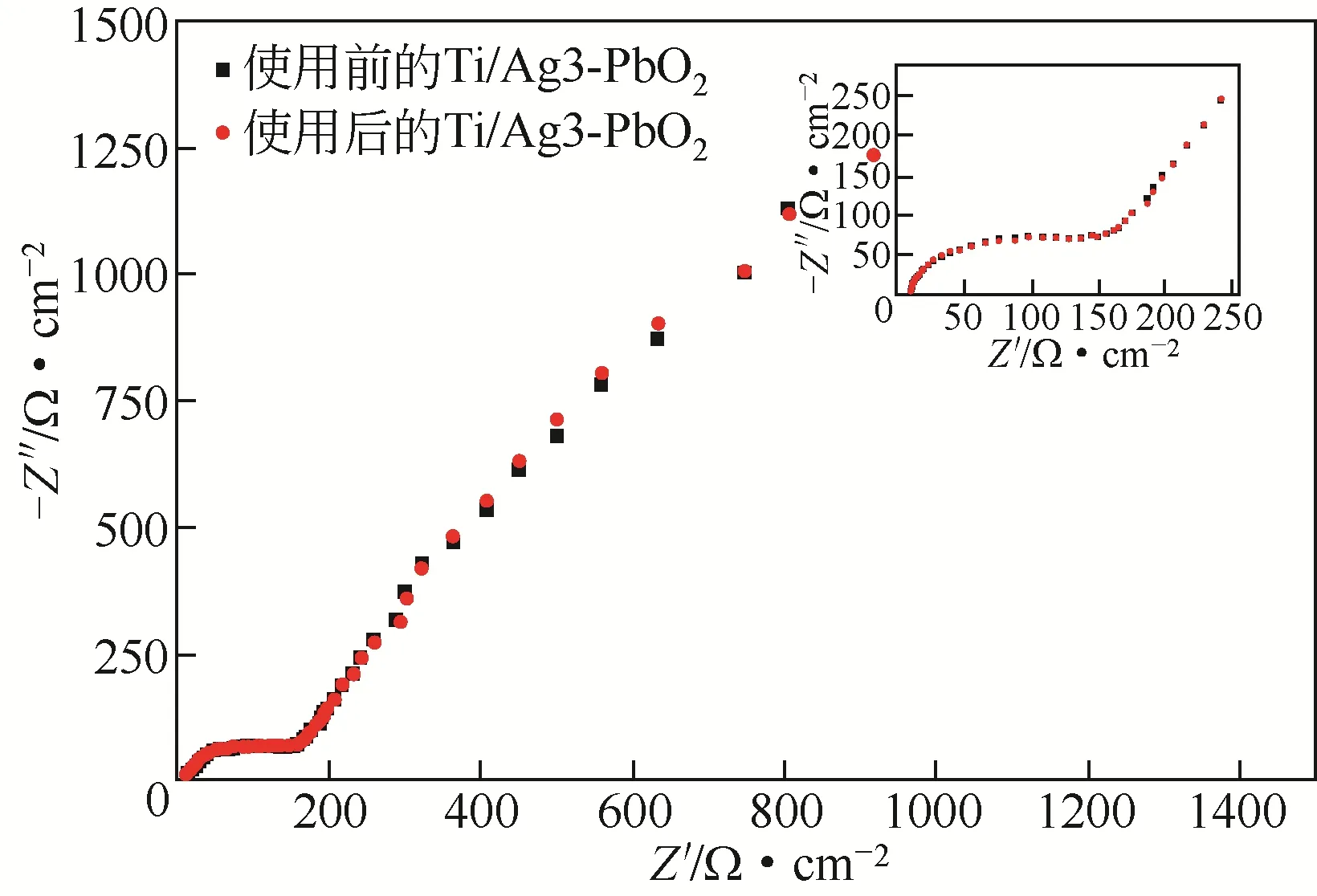

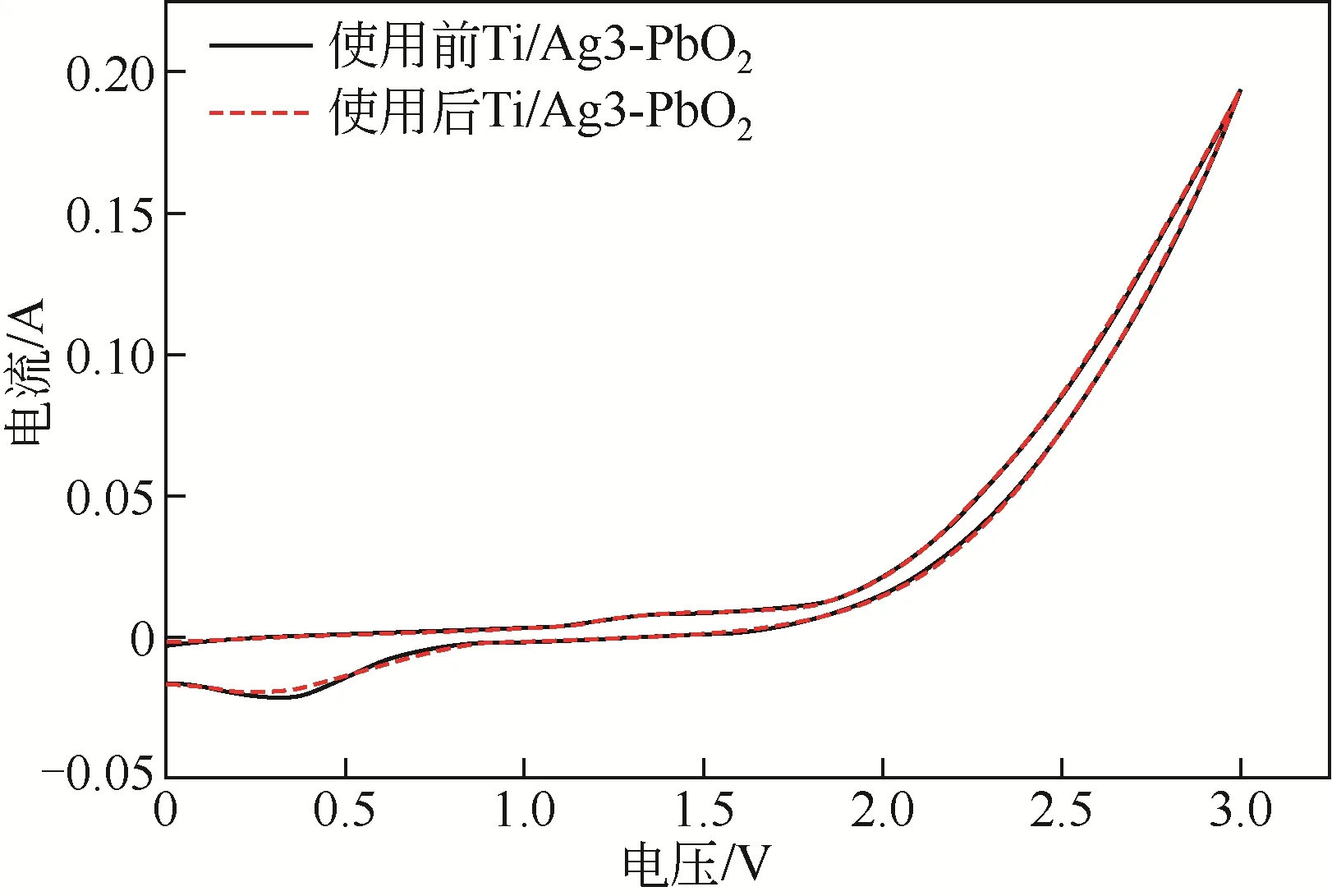

EIS 用于研究Ti/Ag3-PbO2电极在0.1mol/L Na2SO4溶液中的界面行为。图11 是Ti/Ag3-PbO2电极使用前后的电化学阻抗谱,可以发现Nyquist 曲线并无明显变化。图12 是Ti/Ag3-PbO2电极在0.45mol/L Na2SO4、100mg/L 苯酚溶液中100mV/s 的扫描速率下,在0~3.0V的电位范围内使用前后的循环伏安曲线,可以发现Ti/Ag3-PbO2电极使用前后的循环伏安曲线并无明显变化,这说明Ti/Ag3-PbO2电极不会随着电极的使用发生改变,具有良好的电化学稳定性。

图11 银掺杂钛基体二氧化铅电极使用前后的电化学阻抗谱

图12 银掺杂钛基体二氧化铅电极使用前后的循环伏安曲线

3 结论

使用化学还原和电沉积的方法成功制备银(Ag)掺杂的Ti/PbO2电极(Ti/Ag-PbO2)。XPS和X射线荧光光谱分析结果表明,单质银引入到PbO2镀层中;SEM和XRD的检测结果表明,Ti/Ag-PbO2阳极的晶体尺寸与Ti/PbO2无异,将银掺入PbO2镀层未改变其微观结构。电化学测试结果显示了银掺杂的电极达到析氧电位后具有更大的电流密度,并且银的掺杂降低了PbO2电极的电荷转移电阻,从而大幅度提升电极的导电能力和催化效率。实验结果表明,1.2%、2.5%和2.7%三种银质量分数掺杂的Ti/PbO2电极相较Ti/PbO2电极在大幅度提高电导率。对100mL、100mg/L 的苯酚水溶液的降解时间从270min 缩减到180min,能耗从12.33W·h/L 分别降低至8.64W·h/L、8.28W·h/L、8.12W·h/L,降低了29.93%、32.85%和34.16%,镀层与基底结合力从80N最高提升至112N,电极使用寿命从62h最多可提升至152h,增加了2.5 倍。这说明Ti/Ag-PbO2电极的电化学活性优于PbO2电极,Ti/Ag-PbO2电极具有更高的电流效率和更低的能耗,并有更长的电极使用寿命。