低黏吸附型酸化缓速剂的合成及性能评价

2020-05-08叶正荣全红平裘智超路强英王睿蒋庆英伊然

叶正荣,全红平,裘智超,路强英,王睿,蒋庆英,伊然

(1中国石油勘探开发研究院,北京100083;2西南石油大学化学化工学院,四川成都610500;3西南石油大学油气田应用化学四川省重点实验室,四川成都610500)

酸化是目前油气井增产以及注水井增注的常用方法。利用酸液的化学溶蚀作用及向地层挤酸时的水力作用,解除油层堵塞,提高孔隙与裂缝的导流能力,从而使油气井增产和注水井增注[1-3]。确保注入的酸液是否完全覆盖整个待处理层是酸化作业成功与否的关键[4]。但常规酸与岩石反应速率快,只能消除近井地带的污染,无法达到深部酸化。缓速酸通过降低酸岩反应速率提高采收率[5]。

现在国内所合成与研究的缓速酸大多都是通过增加酸的黏度,从而降低氢离子的扩散速度。或者加入表面活性剂,在岩石表面形成一层膜,将酸与岩石隔开从而降低酸与岩石的反应速率,使酸液渗透到更深的地层里边,达到增产的目的,譬如稠化酸、乳化酸类的酸[5-9]。但是加入表面活性剂或者将其做成聚合物类都会造成返排困难,或者与岩石反应后的岩屑等杂质将地层堵塞,会对地层造成二次伤害[4]。

低黏度吸附型缓速酸易吸附于岩石表面,使酸能更好的与岩石反应,增加裂缝宽度,提高渗透率,在返排的时候会更容易,不易伤害地层。

酸岩反应过程见图1。

根据图1可将酸岩反应过程描述为以下3步:

①H+由酸液中经过传质到达岩石表面;

图1 酸岩反应示意图

②H+与岩石表面CaCO3、MgCO3发生反应并生成CO2、CaCl2、MgCl2等产物;

③生成物离开岩石表面,扩散到液相中。

通过降低其中任何一步的速率都可以达到缓速的目的。缓速酸则是通过控制前两步达到缓速目的[10-15]。

1 实验部分

1.1 材料与仪器

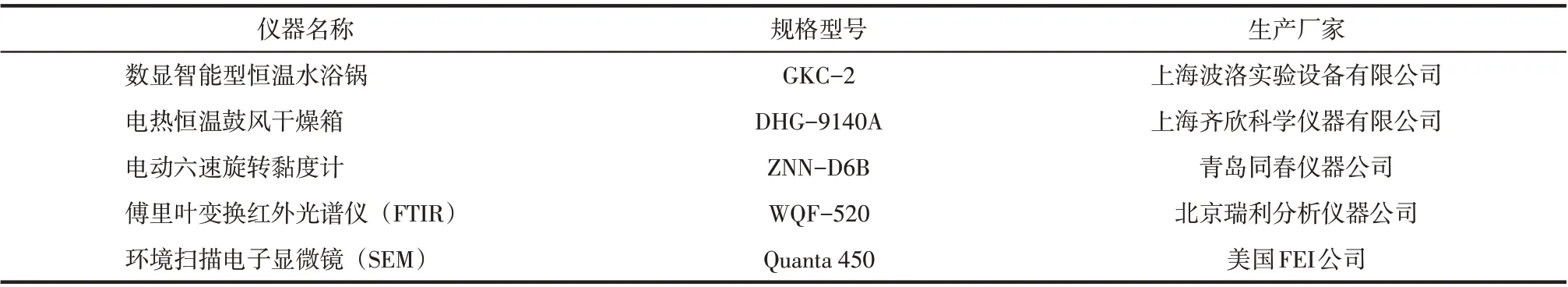

本次实验所用到的实验药品及仪器见表1和表2。

1.2 酸化缓速剂的合成

首先称取一定量的十八烷基二甲基烯丙基氯化铵(DMDAAC-18)于三口烧瓶中,加入适量纯水溶解,再称取一定量的丙烯酰胺(AM)、非离子型表面活性剂(FLZ-1) 以及对苯乙烯磺酸钠(SSS),依次加入三口烧瓶中,搅拌至完全溶解。最后加入一定量的引发剂(V50)。将三口烧瓶放入一定温度的恒温水浴锅中反应一段时间后取出,得到凝胶状产物。再用无水乙醇洗涤3~5 次,直至出现沉淀,在温度为50℃烘箱中烘干后、粉碎,得到的产物即为酸化缓速剂。

表1 实验药品

表2 实验仪器

图2 反应方程式

1.3 酸化缓速剂的合成及优化评价方法

在本次实验中,使用单因素实验法对酸化缓速剂合成条件进行优化时,参照石油天然气行业标准SY/T5886—2012《缓速酸性能评价方法》对酸化缓速剂进行评价。

取30mL 20%稀盐酸于烧杯中,称量其质量。最后称取盐酸质量分数为0.5%的聚合物于烧杯中,待聚合物完全溶解后,称取5g 碳酸钙颗粒放入烧杯中,在50℃下反应10min后,快速用纯水将反应后的碳酸钙颗粒洗净,烘干称其质量,并计算溶蚀率[16-17]。

1.4 核磁光谱分析

利用瑞士布鲁克分析仪器有限公司(Bruker AVANCE ⅢHD 400)的核磁共振波谱仪分析产物是否与设计的分子结构一致。

1.5 酸化缓速剂的性能评价方法

参照石油天然气行业标准SY/T5886—2012《缓速酸性能评价方法》对酸化缓速剂进行评价。岩样为20mm×20mm×20mm 的碳酸钙块状岩石,按照岩石表面积与盐酸体积为1∶20的比例,用量筒量取相应体积的20%盐酸,加入聚合物,配制成不同浓度的缓速酸溶液。反应10min,称量酸化反应前后的岩石质量,并计算缓速率K。缓速率的计算见式(1)~式(3)。

式中,m1为反应前质量,g;m2为反应后质量,g;Va为缓速酸反应速率,g/(cm2·min);V0为20%的空白盐酸与岩石的反应速率,0.1198g/(cm2·min);K为缓速率,%。

1.6 酸岩反应速率计算

在酸岩反应的过程中,酸液与岩石之间的接触面积对反应速率有较大的影响,在本实验中,利用岩心钻取机从大理石中钻取岩心,用环氧树脂将大理石岩心进行包裹,仅留下一面与酸液接触进行反应,酸岩反应的接触面积固定为5.00cm2,将制好的大理石岩心置于酸岩反应器中,然后用注射器注入30mL 一定质量浓度的缓速酸进行反应。利用文献[18]的反应装置采集反应过程中产生的CO2,进而计算酸岩反应的速率[19]。

1.7 X射线光电子能谱

X射线光电子能谱能够直观地表征物质表面组成,通过对酸岩反应后的岩石表面进行分析,探究聚合物在岩石表面产生的变化。

1.8 环境扫描电子显微镜分析

聚合物中含有吸附单体和疏水缔合单体,溶液可能会在酸岩反应的过程中在岩石表面产生吸附[20]。通过扫描电镜对岩石表面形貌进行分析,探究其表面是否有吸附膜生成。

2 酸化缓速剂的合成与表征

2.1 单体配比优化

选择单体质量分数为20%,引发剂添加量为0.3%(占单体质量分数),反应温度为50℃,反应时间为5h,改变单体配比,合成酸化缓速剂并对其缓速效果进行评价,实验结果见表3。

表3 单体配比优化

由于单体配比不同,所得外加剂的官能团比例会有很大的差别,单体配比对产物的性能有巨大的影响。筛选合适的单体配比有利于缓速剂吸附在碳酸盐岩表面形成致密的保护膜,阻碍酸与岩石反应。单体配比不合适会出现阴阳离子单体发生反应生成沉淀,或者阳离子单体相互排斥,使酸液明显增黏的现象。

由表3 可以看出,当AM∶FLZ-1∶DMDAAC-18∶SSS 为96∶2∶1.5∶0.5 时,缓速剂溶蚀率最低为18.6%,缓速效果最好。

2.2 单体添加量优化

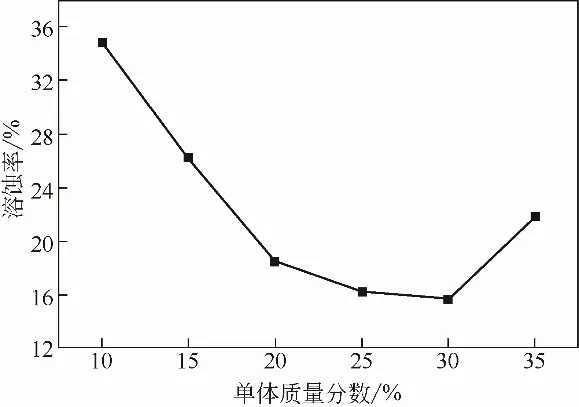

选择单体配比为n(AM)∶n(FLZ-1)∶n(DMDAAC-18)∶n(SSS)=96∶2∶1.5∶0.5,引 发 剂 添 加 量 为0.3%(占单体质量分数),反应温度为50℃,反应时间为5h。改变单体质量分数,合成酸化缓速剂并按照SY/T 5886—2012 对缓速酸的缓速性能进行评价。实验结果见图3。

在聚合反应过程中,适当的单体添加量能使反应单体达到最高反应程度,最大程度得到预期的产物,而且单体添加量太低,反应体系当中反应单体和引发剂所产生的活性自由基份数较低,活性自由基之间相互碰撞的概率较低,聚合反应不易发生,但单体添加量过高,反应体系中的活性自由基数目增多,自由基之间相互碰撞的概率以及效率提高,反应速率加快,聚合物黏度迅速增大。但当体系黏度过大时,聚合热不易散出,反应体系温度增加,甚至会引起爆聚现象的发生。

图3 单体添加量优化

从图3中可以看出,当单体质量分数为30%的时候,溶蚀率最小,缓速效果最好。

2.3 引发剂添加量优化

选择单体配比n(AM)∶n(FLZ-1)∶n(DMDAAC-18)∶n(SSS)=96∶2∶1.5∶0.5,单体质量分数为30%,反应温度为50℃,反应时间为5h,改变引发剂添加量,合成酸化缓速剂并按照SY/T 5886—2012 对缓速酸的缓速性能进行评价,实验结果见图4。

图4 引发剂添加量优化

引发剂的添加量对聚合反应有较为显著的影响,引发剂太少,单体不易进行反应,引发剂太多,分解所产生的活性自由基数目增多,自由基相互碰撞发生链终止的概率增加,使得聚合度降低,聚合效果不理想。所以适当的引发剂添加量有利于反应的进行,得到预期的产物,因此必须要研究引发剂添加量对聚合物缓速性能的影响。

从图4 中可以看出,当引发剂添加量为0.3%时(占单体质量分数),溶蚀率最低,缓速效果最好。

2.4 反应温度的优化

图5 反应温度的优化曲线

选择单体配比n(AM)∶n(FLZ-1)∶n(DMDAAC-18)∶n(SSS)=96∶2∶1.5∶0.5,单体质量分数为30%,引发剂添加量为0.3%(占单体质量分数),反应时间为5h。改变反应温度,合成酸化缓速剂并按照SY/T 5886—2012 对缓速酸的缓速性能进行评价,实验结果见图5。

在聚合反应过程中,温度对聚合反应也有重大影响,反应温度将提供在反应过程中所需要的能量,因此必须筛选出最合适的反应温度。

从图5可以看出,当反应温度为50℃时,溶蚀率最低,缓速效果最好。

2.5 反应时间的优化

选择单体配比n(AM)∶n(FLZ-1)∶n(DMDAAC-18)∶n(SSS)=96∶2∶1.5∶0.5,单体质量分数为30%。引发剂添加量为0.3%(占单体质量分数),反应温度为50℃。改变反应时间,合成酸化缓速剂并按照SY/T 5886-2012对缓速酸的缓速性能进行评价,实验结果见图6。

图6 反应时间的优化曲线

在聚合反应过程中,聚合反应只会进行一定的时间,当反应到一定时间后,反应就会停止。如果长时间反应,只会造成能源的浪费。因此需要对聚合反应的时间进行优化。

从图6中可以看出,随着反应时间的增长,溶蚀率逐渐降低,当反应时间达到5h 的时候,酸液对碳酸钙的溶蚀率变化影响不大。由此可见,当反应达到5h 时,反应基本停止,随着时间的增加,溶蚀率变化不明显。

2.6 红外光谱分析

本文利用WQF-520 型傅里叶红外光谱仪,采用KBr压片法测定聚合产物的红外吸收光谱,验证共聚物的分子基团和单体反应情况。结果如图7。

图7 酸化缓速剂的红外光谱

2.7 核磁共振波谱分析

2.8 酸化缓速剂分子量的测定

图8 酸化缓速剂的核磁光谱

表4 聚合物分子量

采用凝胶渗透色谱法测量酸化缓速剂聚合物的数均分子量(Mn)、重均分子量(Mw)和分布系数,结果见表4。

3 酸化缓速剂的性能评价

3.1 酸化缓速剂添加量对缓速酸性能的影响

本文固定酸化缓速剂添加量分别为盐酸质量分数的0.5%、0.6%、0.7%、0.8%、0.9%,加入到20%HCl 中溶解得到缓速酸。在75℃和90℃下分别测定其缓速率,并做出缓速率与酸化缓速剂添加量的关系曲线,结果见图9。

从图9中可以看出,当酸化缓速剂添加量增加时,缓速率也增加,当缓速剂添加量为盐酸质量分数的0.7%~0.8%的时候,缓速率增大趋势基本稳定且增加趋势不大,很平缓,在5%左右。

3.2 酸化缓速剂黏度评价

图9 缓速剂添加量对缓速性能的影响

酸化缓速剂的黏度会影响酸液向地层注入,如果酸化工作液的黏度较大,则酸液不太容易注入地层,因此会缩短酸化距离,所以需要对酸化缓速剂加入酸液之后和在进行酸岩反应后的酸液的黏度进行评价。利用六速旋转黏度计,在75℃、170s-1的条件下,分别测定不同缓速剂添加量的缓速酸的鲜酸黏度与残酸黏度,结果如表5所示。

表5 酸化缓速剂黏度评价

当缓速剂添加量为0.8%的时候,酸液黏度大于10mPa·s,不利于酸液的注入与返排,当缓速剂添加量为0.7%的时候,酸液黏度小于10mPa·s,因此最佳缓速剂添加量为0.7%。

综合表5 和图9 的评价结果可以看出,随着缓速剂添加量的增大,黏度变化明显,缓速率变化不大,由此可知黏度增大不是引起缓速率增大的最主要因素,可能是聚合物中的疏水缔合结构在酸岩反应的过程中,利用缔合作用在岩石表面产生了吸附,减缓了酸岩反应速率,增大缓速率。当温度为75℃,缓速剂添加量为盐酸质量分数的0.7%时,缓速效果最好。

3.3 配伍性评价

在现场实际施工过程中,常常要根据地层的实际情况,向酸液当中加入几种常见助剂,包括缓蚀剂(曼尼希碱类)、铁离子稳定剂(乙二胺四乙酸二钠)以及助排剂(阴离子-非离子两性表面活性剂)等。只有保证各种助剂之间具有良好的配伍性能,才能保证酸化正常进行。向20%HCl 中加入0.7%已烘干的缓速剂溶解得到缓速酸。再向缓速酸中加入质量分数为1.0%的酸液缓蚀剂FL4-2、0.1%的助排剂FC-117 和1%的铁离子稳定剂FL4-7,得到缓速酸体系。24h 后观察缓速酸体系是否有沉淀产生,并再将其置于75℃下进行评价。结果如图10和表6所示。

从图10 中可以看出,缓速酸体系当中无沉淀生成,因此合成出的酸化缓速剂与其他助剂具有良好的配伍性。

图10 配伍性评价

表6 缓速酸体系性能评价

从表6中可以看出,加入其他助剂的缓速酸工作液体系的缓速率与只加入缓速剂的缓速酸的缓速率相差不大,说明酸化缓速剂与常用的处理剂具有良好的配伍性。

3.4 酸岩的反应速率测定

在酸岩反应装置中放入被环氧树脂包裹过的接触面为5cm2的大理石岩样,待集热式磁力搅拌器的温度升至75℃时,静态条件下磁力搅拌器的转速为0,动态条件下磁力搅拌器的转速为100r/min。通过注射器注入30mL缓速酸溶液,每隔5min计时1次,静态和动态的二氧化碳累积量以及缓速率见图11~图14。

图11 静态条件下二氧化碳累积量随时间的变化

图12 静态条件下不同缓速剂添加量的缓速酸溶蚀速率随时间的变化曲线

图13 动态条件下二氧化碳累积量随时间的变化

图14 动态条件下不同缓速剂添加量的缓速酸溶蚀速率随时间的变化曲线

由图11 可知,随着缓速剂添加量的增加,二氧化碳的累积量减少,并且随着时间的增加,二氧化碳的累积量增加越来越缓慢,逐渐达到平衡。由图12 可知,不同缓蚀剂添加量的缓速酸溶液,在酸岩反应过程中,随着时间的增加,缓速率呈现先下降后增加,然后再下降的趋势。在酸岩反应的过程中,缓速率之所以下降,是因为聚合物在岩石表面产生了吸附,形成了吸附膜,影响了酸岩之间的接触。聚合物在岩石表面因为吸附作用产生的膜,随着时间的增加又发生了脱附,因此缓速率增加。随着反应的进行,缓速率再次下降,是因为H+浓度的降低。同时随着缓蚀剂添加量的增加,酸岩反应的起始速率降低,达到最大吸附点所需的时间也随之增加。

对比静态和动态下的CO2累积量和反应速率,可以发现两者趋势相似,只是动态下CO2累积量和反应速率相比静态的稍有增加。

3.5 X射线光电子能谱

在酸岩反应的过程中,聚合物在岩石表面产生吸附,岩石表面的元素种类以及含量会发生明显变化,因此取在酸岩反应装置中反应45min 后的岩样,进行X射线光电子能谱分析,结果见图15。

图15 岩石表面X射线光电子能谱分析

由图15 可知,空白的岩石表面主要组成元素为C和O,酸岩反应后的岩石表面出现了新的元素吸收峰。聚合物中含有N 元素、Cl 元素以及S 元素,那么新增的吸收峰可能来源于聚合物,进一步验证了聚合物在岩石表面产生了吸附的结论。

3.6 岩样表面形貌

在30mL 20%的盐酸中加入聚合物,配制成盐酸质量分数为0.7%的缓速酸溶液,通过上述酸岩反应的评价方法进行评价,缓速酸与岩石在75℃下分别反应40min和55min,对反应后的岩石烘干后,进行环境扫描电镜分析,并选取相同倍数下(5000倍)的电镜图进行对比分析,结果见图16。

根据扫描电镜的结果可知,反应前的碳酸钙岩心表面凹凸不平,当反应40min时,碳酸钙岩心表面附有一层膜,说明聚合物在岩石表面发生了吸附,当酸岩反应时间为55min时,碳酸钙岩心表面吸附量明显减少,表面残留有少量的聚合物,并有少量的裂缝产生,说明聚合物在岩石表面又发生了脱附。

4 结论

(1)缓速剂合成条件为:单体配比n(AM)∶n(FLZ-1)∶n(DMDAAC-18)∶n(SSS)=96∶2∶1.5∶0.5,单体质量分数为30%。引发剂添加量为0.3%,反应温度为50℃,反应时间为5h。

图16 0.7%缓速酸不同反应时间点的扫描电镜图

(2)红外光谱和核磁分析结果表明,合成缓速剂与设计的分子结构一致,利用凝胶渗透色谱仪对聚合物的分子量进行了测定,其Mw=1.0×105,Mn=2.7×105,分布系数为2.62,且在75℃下酸化缓速剂添加量为盐酸质量分数的0.7%,缓速率高且黏度较低。配伍性的研究结果表明,缓速剂和油田酸化添加剂具有良好的配伍性。

(3)排水采气、X射线光电子能谱、环境扫描电镜分析进一步验证聚合物的吸附,通过对缓速酸的吸附行为进行研究,可得聚合物在碳酸钙岩样表面产生了吸附,并形成了一层吸附膜,之后随着反应的进行,岩石表面的膜又发生了脱附,但有少量的聚合物残余。