活性炭脱硫脱硝技术在安钢焦化厂的应用

2020-05-08曹纪刚向海飞高立东牛洹涛高峰林

韩 矿 ,曹纪刚 ,向海飞 ,高立东 ,牛洹涛 ,高峰林

(安阳钢铁股份有限公司 焦化厂,河南 安阳 455004)

国家环保政策方案提出焦化企业必须要降低污染物排放负荷,颗粒物、二氧化硫、氮氧化物等应全面达到炼焦化学污染物国标超低排放限值要求。安钢焦化厂目前有6座焦炉,全部使用高炉煤气加热,燃烧后的废气中也掺杂着因炉体窜漏进入废气系统的荒煤气、煤粉、炭灰等燃烧后的气体、灰尘,因此烟道废气主要组成有N2、SO2、CO2、NOx、颗粒物等。为脱除烟道废气中的污染物,该厂采用干法活性炭脱硫脱硝技术,对进入烟囱前的废气使用净化塔填料进行吸收净化,然后再排入大气中。该系统投用后,有效降低了废气中SO2、NOx、颗粒物含量,同时将再生过程获得的高浓度SO2气体用来制备硫铵溶液,达到了远低于国标控制要求的企业特别限制排放标准。

1 工艺原理及应用

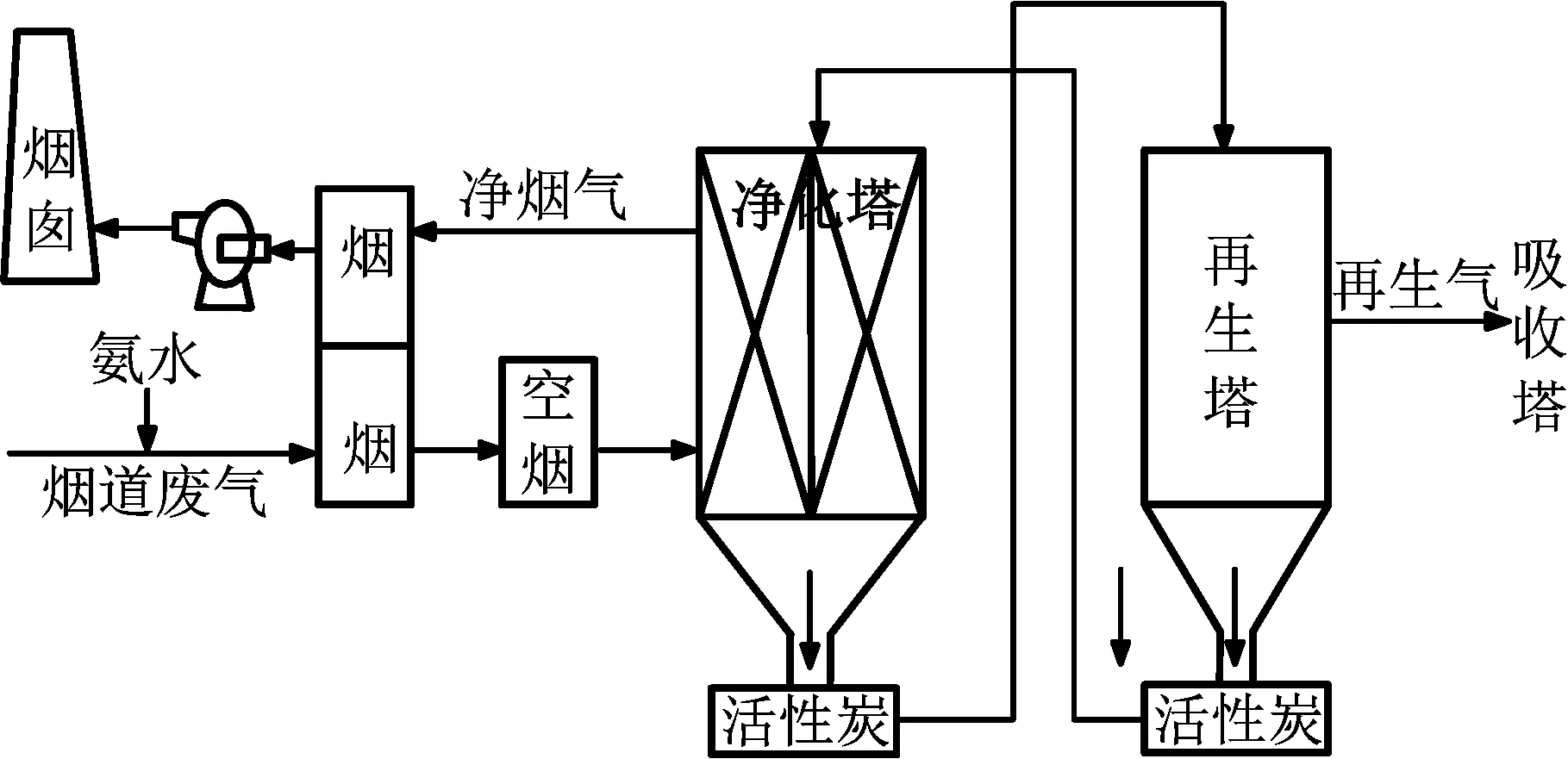

使用活性炭脱硫脱硝工艺的主要流程为:从机、焦侧总烟道来的温度约220 ℃的焦炉烟道废气进入烟气总管,在该处用质量分数为18%的氨水进行喷洒(雾化氨气作为脱硝还原剂),随后进入烟-烟换热器、烟-空换热器,温度降至130 ℃,然后进入净化塔利用活性炭对烟气中的SO2进行选择性吸附,吸附态的SO2在氧气和水蒸气存在的条件下被氧化为硫酸(H2SO4)并被储存在活性炭孔隙内,活性炭具有催化活性, 100~150 ℃时,在活性炭的吸附、催化作用下氨气与NOx发生选择性催化还原反应生成氮气和水,实现烟气脱硝,同时活性炭吸附层相当于高效颗粒层过滤器,在惯性碰撞和拦截效应作用下,烟气中的大部分粉尘颗粒在床层的不同部位被捕集,净化后的烟道废气回前端的烟-烟换热器升温至160 ℃左右,再通过增压风机送出,经过烟囱排放至大气中。吸附后的活性炭从长轴卸料器、刮板机进入再生塔被加热至400 ℃,解吸出的SO2等气体被抽送至吸收塔,经氨水、循环液喷洒及氧化生成硫铵溶液,送到回收系统母液槽制备硫酸铵;加热再生后的活性炭被再次活化,吸附和催化活性得到恢复,在再生塔底部冷却被冷却为120 ℃以下,然后由链斗输送机送至净化塔循环使用。工艺流程如图1所示。

图1 活性炭脱硫脱硝工艺流程图

该工艺使用的活性炭为粒状,具有较大的接触表面积、良好的孔结构、丰富的表面基团、高效的原位脱氧能力,同时有负载性能和还原性能。所以既可作载体制得高分散的催化体系,又可作还原剂参与反应,并提供一个还原环境,降低反应温度[1]。活性炭作为催化剂的主要化学反应和高温生成SO2的热分解反应如下[2]:

(1)吸附反应

(2)脱硝反应

(3)热分解反应

2 运行情况及效果

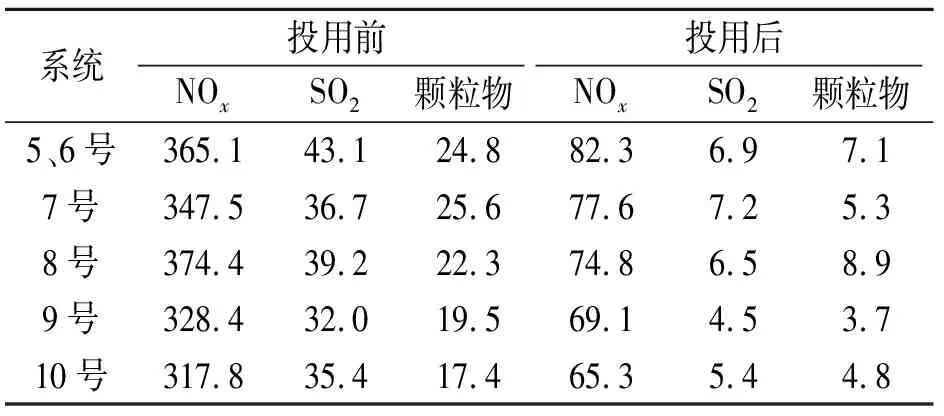

该工艺在焦化厂投用,JN43-80型焦炉一座炉组共用一套系统,6 m及7 m焦炉每座焦炉使用一套系统,根据废气量的不同,净化塔层数、处理量及规格不同,但原理及处理工艺等相同。投产以来运行情况良好,生产期间没有废水、废气、废渣等产生,投产以后净化效果见表1。

表1 活性炭脱硫脱硝装置投产前后烟气污染物含量表 mg/Nm3

从表1可以看出,活性炭烟气脱硫脱硝装置投用以来,经环保专业检测排放到大气中的颗粒物、二氧化硫、氮氧化物显著降低,远远低于《炼焦化学工业污染物排放标准》(GB16171-2012)特别排放限值,实现了企业特别排放限制(NOx≤100 mg/Nm3、SO2≤10 mg/Nm3、颗粒物≤10 mg/Nm3)的目标,该系统运行处理效果较为显著。

3 存在问题

该工艺在安钢焦化厂投用以后,初期运行较为平稳,各项参数都在控制要求范围内,但随着使用时间的延长,逐渐凸显出了以下问题:①净化塔炭层温度缓慢升高,系统阻力增加,风机频率逐渐加大。②再生尾气管道压力逐渐增大,自调抽气阀门开度越来越大,直至无法调节。③再生塔下料处经常由于炭灰堵塞,从而造成炭灰落地造成污染,严重时造成再生系统停车。

4 原因分析及处理方法

针对以上问题,从工艺角度思考,结合投产以来的使用情况和运行状况,作出分析判断、制定对策,采取措施如下:①烟道废气从烟-烟换热器至净化塔之间设置有空冷换热器,管内走空气,经过管壁与温度为180 ℃的管外烟气进行换热,由于前端烟气总管内喷洒氨水并迅速雾化,与废气中的二氧化硫、水、氧气等反应生成硫酸铵、亚硫酸铵等,在温度较低的管外壁凝结,随着运行时间的增加,固化物逐渐增多堆积固化,造成空-烟换热效率低下,系统阻力增加、温度升高,必须通过增加风机转速来提高运行质量。经过分析与讨论,消除凝结物的生成聚积是要点,在工艺流程已固定的情况下,决定减少氨水喷洒量从而有效减少铵盐的生成,降低其在管外壁的固化速度,保证换热效率的稳定;同时利用铵盐易溶于水的特点,采用消防水冲洗与泡溶来清理空冷换热器管外聚集物,并将混合物从底部排放孔流出,经过处理,系统运行较为稳定。②从活性炭再生塔排除的解吸气体温度接近400 ℃,进入再生器管道后温度急剧下降,含有的水分、氨气及SO2等的气体,在管道内生成铵盐结晶混合物, 附着在管道内壁上,造成管道堵塞。初始冲洗方法是抽气法下部装冲水阀,使水从上部流入,下部排出,根据液态物体流动性特点和操作设置,当水进入水平段时,水只在管道下部1/3处流动,上边接触不到水,无法彻底进行管道冲洗。经过现场讨论并结合工艺特征及铵盐性质,在抽气阀上部加装软连接式冲水阀,在其下部加装排水管线,同时在再生器管道末端(最低端)加装三通,连接水管和蒸汽管。冲洗时使水和水蒸气由再生气管道末端(最低端)开始流动,经水平段上升至垂直端顶部,由顶部排水管排出,这样可使温度较高的冲洗水充满整个管道,且通蒸汽后水温较高,有效提高溶解速度,提升清洗效率。冲洗方法改进后,管道内能够彻底清理,再生气体实现顺利导出;同时,清理时间大幅减少,解决了频繁冲洗对焦炉生产的影响。③进行操作设备改进。由于再生塔下部下灰管道细、放灰闸阀门开关不灵活,使再生塔下料处经常被振动筛筛下的炭灰堵塞,从而促使炭灰落地造成二次污染,严重时造成再生物料系统停止,影响整个系统的顺利。为保证排灰顺畅,把下灰管道直径增大,并把其下部灰罐口也增加至同等管径;并将阀门去掉,设置自制的可调插板,用来掌控下灰量;同时在管道下面再加开观察处理孔,发现堵塞时,可停车快速处理。

5 结语

安钢焦化厂在使用活性炭脱硫脱硝系统以来,焦炉烟道废气排放实现了二氧化硫≤10 mg/Nm3、氮氧化物≤100 mg/Nm3、颗粒物≤10 mg/Nm3的企业特别限制排放标准,远远低于国标(GB16171-2012)限排标准,成为蓝天工程,环保限值排放的标杆企业;另一方面,处理生产实际问题实现工艺技术的操作方法改进和操作设备改进改造,优化工艺管控流程、缩短作业处理时间,降低职工劳动强度,同时也发掘了新的关键操作点,为以后的稳定顺利运行及操作管理积累了经验,在焦化行业具有良好的推广价值。