喷雾干燥条件对果蔬粉加工特性影响研究进展

2020-05-08范方宇杨宗玲李晗阚欢刘云郭磊张雪春

范方宇,杨宗玲,李晗,阚欢,刘云,郭磊,张雪春

(1.西南林业大学生命科学学院,云南昆明650224;2.西南林业大学林学院,云南昆明650224)

果蔬富含维生素、矿物质、碳水化合物及功能多样的活性物质,是人类重要营养物质的来源,对人类健康有着重要作用。将果蔬直接加工成果蔬粉,是近年来的新趋势。果蔬粉制备技术有热风干燥、真空冷冻干燥、微波干燥、喷雾干燥、超微粉碎技术以及变温压差膨化干燥等。其中,经喷雾干燥技术制备的果蔬粉具有良好的溶解性和分散性,可保持果蔬原有风味和营养物质,储存和运输方便。

喷雾干燥制备果蔬粉效率高、操作方便,可满足人们对果蔬多样化、高档化趋势的需求,具有广阔的市场前景。果蔬粉喷雾干燥产率和品质是喷雾干燥技术的重要指标。本文总结归纳了喷雾干燥条件对果蔬粉加工特性影响研究进展,以期为采用喷雾干燥法制备果蔬粉提供一定的理论指导。

1 果蔬粉喷雾干燥的影响因素

喷雾干燥果蔬粉产率和品质取决于喷雾干燥参数,包括进风温度、助干剂种类和添加量、进料浓度、进料流量、热空气流量、进料温度等。研究主要基于喷雾干燥条件,分析果蔬粉产率和品质。如韩宗元等[1]研究进风温度、助干剂添加量、进料流量、热空气流量对树莓粉喷雾干燥效果的影响;张妍等[2]研究核桃分心木速溶粉润湿性、分散性、水分含量和颗粒大小时,考查进风温度、进料流量和热空气流量的影响;刘程惠等[3]研究樱桃粉产率和品质时,分析的是助干剂种类、樱桃汁固形物与助干剂比例、进料浓度、进料流量、进料温度、进风温度和进风量;陈启聪等[4]研究进风温度、助干剂添加量、热空气流量、压缩空气流量对香蕉汁喷雾干燥效果的影响。此类研究还包括如怀山药粉[5]、黑枣粉[6]、慈姑粉[7]等。部分研究者提到出风温度对产率和品质的关系。事实上,出风温度在喷雾干燥中受进风温度、热风流量、进料流量、进料浓度的影响,生产过程中,不应作为因素单独考虑。

基于这些研究,本文着重讨论进风温度、助干剂种类和添加量、进料浓度、进料流量、热空气流量等对喷雾干燥果蔬粉产率和品质的影响。

1.1 进风温度的影响

1.1.1 进风温度对果蔬粉产率的影响

产率是干燥粉末占进料固形物质量百分比,是评价喷雾干燥经济性的重要指标。喷雾干燥中,影响喷雾干燥效果的主要因素为进风温度,其喷雾干燥的热量与进风温度有直接的联系。黑枣粉[6]、香芋粉[8],紫玉米芯花色苷粉[9]等果蔬粉研究中,进风温度为160 ℃~200 ℃,喷雾干燥果蔬粉产率随进风温度升高,产率逐渐增多,当达峰值后,产率呈下降趋势。研究者认为,进风温度太低,不足以使雾滴在干燥室内完全干燥,部分未干燥颗粒粘壁,产率较低。高温有利于喷雾干燥雾滴传热传质,促进雾滴干燥,减少产物含水量,抑制喷雾干燥粘壁。部分学者认为,产率随温度升高而逐渐增大但进风温度过高也会引起成品粘壁或结块,因高温会使出风温度升高,当出风温度高于产品玻璃化转变温度时,产品呈熔融态,与干燥室壁接触粘壁,产率和粉末品质下降。也有部分学者认为,温度越高,喷雾干燥产率越大,荣群等[10]对枸杞粉的研究中,进风温度从150 ℃上升到190 ℃,产率处上升阶段;Fazaeli等[11]对桑葚粉制备研究时,产率也随温度升高而增大。笔者认为这种现象因进风温度不高,出风温度还未超过产品玻璃化转变温度。

果蔬含低玻璃化转变温度的果糖、葡萄糖和蔗糖(果糖 5 ℃、葡萄糖 32 ℃和蔗糖 62 ℃)[12]。固形物玻璃化转变温度较低的果蔬,在不添加过量助干剂以改变玻璃化转变温度前提下(过多助干剂会改变产品风味),进风温度不宜过高,否则粘壁严重。为解决富含低分子糖和有机酸果蔬粉吸湿性强、易粘壁等问题,也可采用喷雾干燥结合冷风吹扫和冷风输送的方法生产速溶枣粉,可解决枣粉含糖量高、吸湿性强和易粘壁等问题[13]。

1.1.2 进风温度对果蔬粉品质的影响

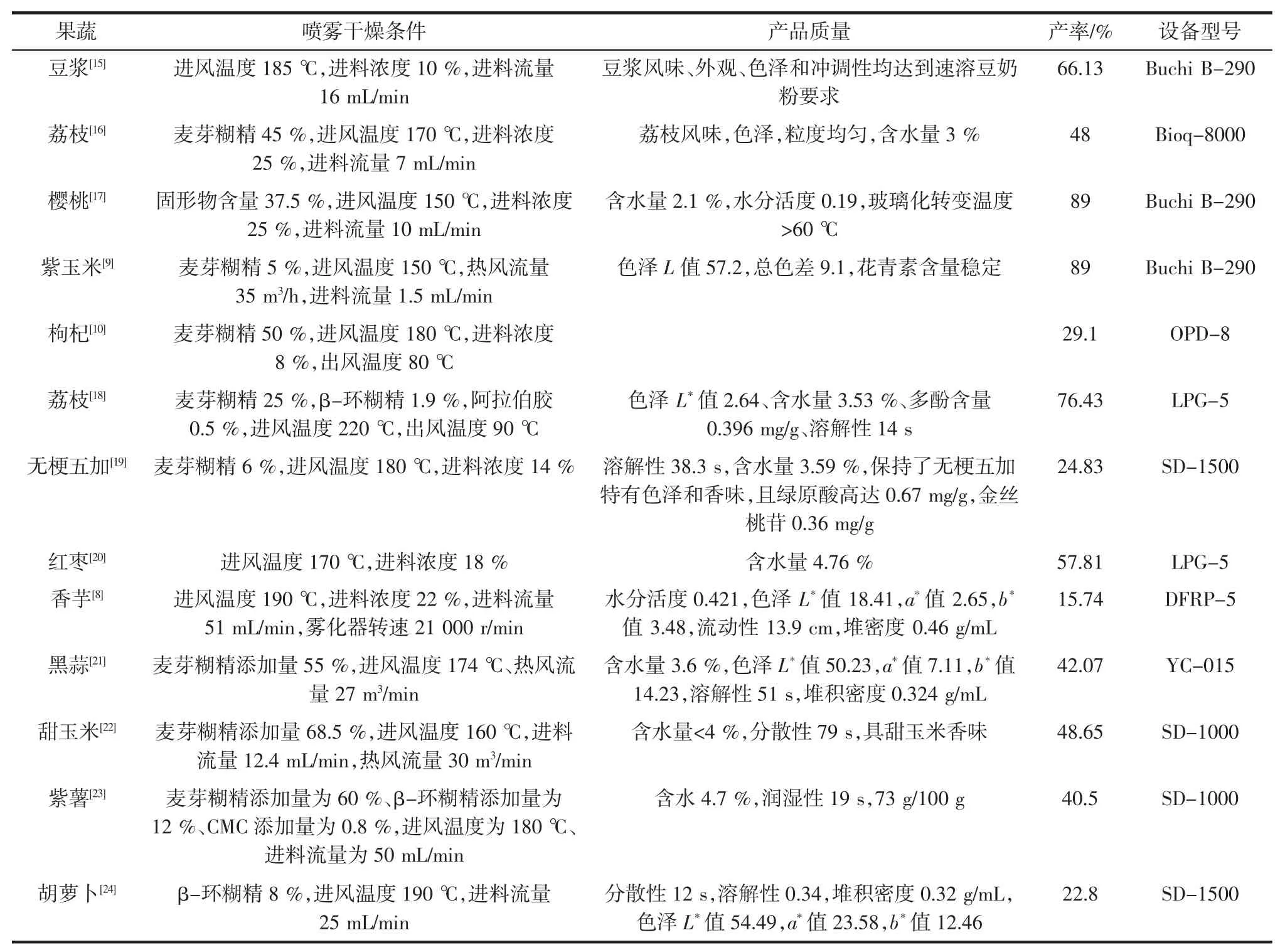

进风温度与产品的干燥能力和干燥速度有关,同时进风温度对产品的颗粒结构、色泽、热敏性成分的稳定性和吸湿性等有一定的影响。表1 例举了20 种常见果蔬粉喷雾干燥条件及品质。

评价果蔬粉品质的指标有含水量、吸湿性、溶解性、色差、颗粒大小、堆积密度、表观密度等。喷雾干燥时,雾滴传热传质强度受进风温度影响。温度低,传热传质差,产品含水量大,水分活度高,但热敏性成分保存更好。温度高,传热传质剧烈,产品质量含水量低,水分活度下降,干燥效果越好,可促进果蔬粉的保存。但高温会破坏果蔬粉中的热敏性成分,料液中易发生焦糖化反应、美拉德反应,粉体色泽变黄,有焦糊味,影响果蔬粉性质。

表1 20 种常见果蔬粉喷雾干燥条件及效果Table 1 Spray drying conditions and effects of 20 kinds of common fruit and vegetable powder

续表1 20 种常见果蔬粉喷雾干燥条件及效果Continue table 1 Spray drying conditions and effects of 20 kinds of common fruit and vegetable powder

为探索进风温度对果蔬粉的影响,研究者根据样品性质,分析了进风温度对果蔬粉不同性质影响。

1.1.2.1 进风温度对产品吸湿性和溶解性影响

Mishra 等[25]研究醋栗粉发现,进风温度 125 ℃,醋栗粉吸湿性高达56.32%。高吸湿性的粉末易吸水粘壁,且不利于食品储存。一般而言,粉末吸湿性小于20%为良好状态[26]。据文献[25,27],粉末吸湿性与雾滴大小、料液成分、助干剂种类有关。较高进风温度会在颗粒表面形成一层坚硬的外壳,阻止颗粒内部水分向外扩散,降低粉末的润湿性和溶解性。

1.1.2.2 进风温度对产品色泽影响

Mishra 等[25]研究余甘子粉末色泽发现,温度越高,亮度越大。解释为高温干燥快,可缩短单宁与空气接触时间,因单宁与铁反应缓慢,形成棕色复合物减少,亮度增大。此理论也被用于分析石榴粉[12],芹菜与胡萝卜复合粉[28]制备。进风温度对果蔬粉色泽影响也来源于果蔬中的糖分含量,果蔬含糖量高,焦糖化反应严重,粉末色泽变差。

1.1.2.3 进风温度对活性物质影响

马岩等[29]在喷雾干燥核桃多肽粉的研究中,进风温度超过180 ℃,粘壁严重,蛋白质变性,生物活性降低,DPPH 自由基清除活性能力减弱。Jafari 等[12]在石榴粉中也发现,温度升高,产品中花青素含量降低。研究说明,高温对活性物质具有破坏作用,为保证产品中活性物质,温度不宜过高。

1.1.2.4 进风温度对颗粒外观及粒径影响

Solval 等[30]对不同温度甜瓜粉扫描电镜观察,170 ℃的甜瓜粉表面光滑且有较多球形颗粒;180 ℃的粉末颗粒表面有收缩现象。原因为低温时颗粒内部水分蒸发速率等于颗粒表面,表面光滑;当雾滴水分含量达到某个临界点后,颗粒内部水分蒸发速率大于表面,雾滴表面形成干燥外壳;继续升温,颗粒发生膨胀和破裂。进风温度与果蔬粉颗粒大小,呈现不同的研究结果。有研究者认为,进风温度高,雾滴干燥时间短,避免了粉末颗粒在干燥室内的收缩现象。快速干燥过程可避免雾滴中的微小气体从雾滴中溢出,颗粒尺寸大。Tonon 等[31]对巴西莓粉研究发现,进风温度138 ℃~202 ℃,粉末颗粒从 13.38 μm 增大到 20.11 μm。Mishra等[25]采用喷雾干燥技术研究茱萸粉发现,较高进风温度时,茱萸粉有较小的颗粒且颗粒密集。

综述表明,进风温度对产品质量的影响因分析指标不同,质量呈不同结果。果蔬粉制备中,研究者需根据果蔬粉制备的要求,选择适宜的温度。一般认为进风温度在170 ℃~180 ℃时,产品产率高,果蔬粉产品特性好,生物活性物质保存比较完好。

1.2 助干剂的影响

1.2.1 助干剂对果蔬粉产率的影响

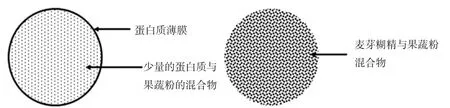

为提高果蔬粉产率与品质,不同助干剂被用于果蔬粉生产,以改善其加工性能。果蔬喷雾干燥助干剂有麦芽糊精、β-环糊精、阿拉伯胶、大豆分离蛋白、可溶性淀粉等。这些助干剂都有一些共同点,如玻璃化转变温度高,溶解度、安全性能好,有一定成膜能力,热稳定性好,高浓度下黏度低等。较高的玻璃化转变温度有利于增加果蔬粉产品玻璃化转变温度,减少喷雾干燥粘壁问题。麦芽糊精水溶性好、吸湿性低,阿拉伯胶乳化性、成膜性好,易溶于水,二者广泛用于果蔬粉喷雾干燥。陈启聪等[4]将麦芽糊精和阿拉伯胶复配使香蕉的玻璃化转变温度从35 ℃升高到70 ℃。Muzaffar等[32]采用喷雾干燥技术研究麦芽糊精的添加量对石榴粉玻璃化转变温度和黏流温度的影响,结果发现,与不添加麦芽糊精相比,当麦芽糊精添加量为20%时,石榴粉的玻璃化转变温度从38.23 ℃上升到71.61 ℃,黏流温度从56.86 ℃上升到89.43 ℃。研究表明,乳清蛋白、大豆分离蛋白和一些低分子量表面活性剂也可有效提高产率。Jayasundera 等[33]仅用5%的乳清分离蛋白可使富含糖类的果蔬出粉率达80%。石启龙等[34]将麦芽糊精与乳清分离蛋白混合使用,可有效改善桑甚果粉的粘壁问题,且不影响粉末品质。但Fang 等[35]对杨梅汁的研究发现,添加乳清蛋白并没有改变物料的玻璃化转变温度,高出粉率原因是蛋白质的起泡性、乳化性和成膜性等特性。蛋白质优先迁移到雾滴表面形成薄膜,减少了颗粒与干燥室壁面的黏附性,增加了颗粒表面蛋白质的覆盖。图1 为其示意图。

图1 蛋白质和麦芽糊精喷雾干燥形成的颗粒示意图Fig.1 Schematic diagram of particles formed by spray drying of protein and maltodextrin

1.2.2 助干剂对果蔬粉品质影响

Khuenpet 等[36]分别以麦芽糊精、阿拉伯胶为助干剂制备甘蔗粉,麦芽糊精为助干剂具有较低的水含量;海金萍等[16]以可溶性淀粉、乳清粉、麦芽糊精为助干剂对荔枝粉喷雾干燥研究表明,麦芽糊精为助干剂的荔枝粉含水量较低;罗望子果粉[37]、甜菜粉[38]的研究也发现了类似现象。Du 等[27]比较了5 种助干剂对柿子粉吸湿性影响,麦芽糊精和乳清分离蛋白具有更低吸湿性;Bisinella 等[39]研究雪莲果果粉中,将麦芽糊精与乳清蛋白复合可降低粉末的吸湿性。Díaz-Bandera 等[40]喷雾干燥黑莓粉的研究中,以乳清分离蛋白为助干剂制备的粉末色泽最好,其次是麦芽糊精和阿拉伯胶。Silva 等[41]对锦葵果皮微胶囊化喷雾干燥的研究中,以麦芽糊精为助干剂的粉末色泽效果优于阿拉伯胶和改性淀粉。

实际应用中,复合型助干剂常被应用于果蔬粉的生产,罗彩连等[42]用麦芽糊精25%、β-环状糊精2%、阿拉伯胶2%时,制备的芒果粉色泽、流动性、速溶性最好。任彬等[23]用麦芽糊精60%、β-环糊精量12%、羧甲基纤维素(carboxymethylcellulose,CMC)0.8%,生产的紫薯粉得率最高,且紫薯粉颗粒细小均匀、松散、无结块,具有紫薯的天然清香,风味纯正无异味。

综述表明,在果蔬粉喷雾干燥中,麦芽糊精是最常用助干剂,添加量为25%~60%,产品异味少,吸湿性低、分散性好。为保证产品性质,喷雾干燥中添加大豆分离蛋白、CMC、阿拉伯胶等成膜性较好的助干剂与麦芽糊精复配,利用其成膜性对香气成分包裹作用,提高产品质量。

1.3 进料浓度的影响

1.3.1 进料浓度对果蔬粉产率的影响

研究者发现随进料浓度增加,产率逐渐增大,当进料浓度达一定值后,产率呈下降趋势。袁观富等[43]研究蜂蜜粉喷雾干燥时,进料浓度20%~50%,产率呈增长趋势,超过50%,产率下降;海金萍等[16]研究荔枝粉喷雾干燥发现,当进料浓度15%~25%时,产率呈增长趋势,超过25%,产率开始下降;任广跃等[5]在怀山药粉的喷雾干燥研究中发现,当浓度为11%~17%时,产率呈增长趋势,浓度超过17%时,呈下降趋势。产生此现象的原因为进料浓度较低时,雾滴中含水量大,喷雾干燥过程中料液蒸发所需热量大,低浓度时产物含水量高,呈半湿状态,喷雾干燥粘壁现象严重,产率低;当增大进料浓度时,料液中的含水量相对较少,喷雾干燥所得粉末含水量少,减轻了粘壁现象,提高了产品产率;当入料浓度过大时,料液粘度增大,流动性变差,且易堵塞喷嘴,产率下降。进料浓度的增加会提高雾滴固形物浓度,减少蒸发的水分,提高喷雾干燥粉末产率和喷雾干燥效率,降低生产成本,工业生产中具有实际生产意义。

1.3.2 进料浓度对果蔬粉品质的影响

研究者采用喷雾干燥法制备了低嘌呤豆浆速溶粉[15]、山楂粉[14]、荔枝粉[16]的研究表明,过高或者过低的进料浓度均会导致物料在干燥塔内不能被充分干燥,使水分含量增大,产品的吸湿性提高。

磨正遵等[14]对山楂粉喷雾干燥研究表明,随进料浓度上升,水分含量和堆积密度递减,流动性增大,冲调性变好,亮度值越来越低。商飞飞等[8]对香芋全粉的研究表明,随进料浓度增大,粉末流动性变差,堆积密度增大,色泽亮度L*值呈下降趋势,总体色泽变暗;a*值随浓度增大而上升。韩宗元等[1]对树莓粉的研究也得出相似的结论。原因为进料浓度太低,导致颗粒状过小,容易堆积,也导致水分不易蒸发;进料浓度过高,系统提供的热量不足以使其充分干燥,含水量大。

刘程惠等[3]制备樱桃粉发现,进料浓度超过35%时,产品含水量开始增大,原因可能是雾滴干燥不完全导致。对色泽和活性物质而言,研究者发现,提高进料浓度,产品色泽和活性物质的保留率均得到一定提高;但浓度过高时,色泽变差,活性物质的保留率变低[11,44],原因为高浓度时,料液黏度过大,不利于雾滴成膜,过大的雾滴抑制了干燥程度,导致了褐变反应的发生。

综述表明,果蔬粉喷雾干燥进料浓度不宜过大,一般为25%左右比较适宜,此时粉末产率高,且可保证果蔬粉的含水量、色泽、流动性等,可确保果蔬粉中的活性物质尽可能被保留在果蔬粉中,提高果蔬粉营养价值。对部分果蔬粉品质要求不高时,可适当提高进料浓度,可提高设备生产效率。

1.4 进料流量的影响

1.4.1 进料流量对果蔬粉产率的影响

研究者对黑枣粉(8.3 mL/min~17 mL/min)[6],慈姑粉(5 mL/min~13 mL/min)[7]、酸樱桃粉[17](9 mL/min~15 mL/min)、红枣粉[20](3.3 mL/min~16.7 mL/min)的研究表明,随进料流量增加,产率呈先增加后降低趋势。原因为当进料流量较低时,料液在雾化器中雾滴小,干燥室内有足够的热量将产品干燥,此时过小的进料流量使样品过渡干燥,出风温度大,原料易发生焦糖化反应,粘壁严重,出粉率低;随着进料浓度增高,干燥室中热风提供的热量和水分蒸发所需热量达到平衡,此时干燥效果最好,产率最高;当进料流量继续升高,雾滴在干燥室内传热传质效率下降,干燥难度增加,产品含水量增加,粘壁逐渐严重,产率下降,严重时甚至无产品可收集。此外,进料流量大小也受雾化器的压力或转速影响,如果压力或转速不够,料液无法形成大小适宜的雾滴,粘壁严重。

进料流量的选择与喷雾干燥设备有直接的关系,实验室喷雾干燥设备进料流量小,约为5 mL/min~16.7 mL/min;产业化应用中设备大,其进料流量大。进料流量的选择取决于形成的雾滴能否在短时间内被热风干燥完成。

1.4.2 进料流量对果蔬粉品质的影响

较低的进料流量会引起出风温度升高,干燥完全,粉末含水量较低,但一些热敏性成分结构容易破坏,如喷雾干燥制备的壶瓶枣粉[45]中多糖结构破坏,羟自由基清除能力下降;进料流量过高会使出风温度降低,产品含水量大,水分活度增大,吸湿性降低,如核桃分心木速溶粉[2]研究中,随进料流量增加,水分含量逐渐增加,颗粒增大。高的进料流量导致喷雾干燥雾滴大,需足够时间才可使雾滴在喷雾干燥室内干燥,减弱了雾滴在干燥室的传热传质强度,产品含水量增大;较大的颗粒粉末堆积时,产品堆积密度随之提高[6]。高进料流量时,因雾滴较大,在雾滴表面难以形成良好的保护膜,果蔬粉喷雾干燥时,热敏性成分,如维生素C 的含量呈下降趋势[25];但也有研究者持相反的观点,Movahhed 等[28]在胡萝卜芹菜粉的制备中发现,β-胡萝卜素随进料流量增大,保存率提高,其解释原因为雾滴大时,减小了β-胡萝卜素与外界空气的接触,从而对β-胡萝卜素的保存起到了促进作用。作者认为,研究呈现不同结果原因,可能是粉末制备完成后对产品测试时间不同造成。高进料浓度制备的粉末在短时间内对热敏性成分起到一定保护作用,其原因就如Movahhed 等[28]的解释,但当粉末保存一定时间后,因水分对产品表层的侵蚀作用,加速了活性物质的释放。

Muzaffar 等[32]对罗望子果粉研究发现,随进料流量的增加,罗望子果粉水分含量逐渐增大,吸湿性降低,溶解性下降。赵巧丽等[46]研究抵抗营养因子豆乳粉的喷雾干燥工艺时也得出随着进料流量的增加,豆乳粉的水分含量逐渐增加,润湿性、分散性和溶解性变差。他们认为,进料流量的增大缩短了料液与干燥介质的接触时间,致使热传质效率较低,从而使料液中水分蒸发较少;此外,增大进料流量和降低进风温度,会降低粉末吸湿性。原因为粉末吸湿性与其水分含量有关,水分含量越高,粉末样品与周围环境空气的水浓度梯度越小,粉末向周围环境吸收水分的趋势就越小,致使粉末的吸湿性较低;随进料流量的增加,由于粉末中水分含量的增加使粉末的溶解性下降。

综述表明,实验室喷雾干燥设备一般进料流量为5 mL/min~16.7 mL/min,其最佳条件需根据设备和样品种类进行优化。虽然进料流量可提高设备生产效率,从产品质量角度考虑,进料流量不宜过大。

1.5 热风流量的影响

1.5.1 热风流量对果蔬粉产率的影响

任广跃等[21]研究喷雾干燥黑蒜酶解液发现,随进风流量增加,出粉率呈增长趋势,27.6 m3/h 时出粉率最高;热风流量大于27.6 m3/h 时,出粉率呈下降趋势。郝千红等[47]研究酶改性干酪粉的喷雾干燥表明,酶改性干酪粉的产率随热风流量的增加呈先上升后下降趋势,热风流量28 m3/h 时,产率最大;研究者在慈姑粉[7]、香蕉粉[4]的制备中也有类似的报道。

研究表明,随热风流量增加产率逐渐增大,到达一定值后,产率下降。因增大热风流量可使颗粒在离开干燥室前快速干燥,减少了粘壁,产率上升;但热风流量过大会使物料在干燥室内停留时间缩短,使果蔬粉水分含量升高,出现粘壁,产率下降。也有学者解释为提高热风流量可加快传热传质进程,有助于喷雾干燥;当进风量达一定值后,过大风速会使部分产品从排风口随废气排出,引起物料损失,产率下降。

1.5.2 热风流量对果蔬粉品质的影响

张妍等[2]对核桃分心木速溶粉研究表明,热风流量从20 m3/h 增加至40 m3/h 后,产品含水量、分散时间、润湿时间先降低后增加,颗粒先减小后增大。因热风流量20 m3/h~35 m3/h 时,雾滴在干燥室内停留时间较长,与新喷出的雾滴粘附在一起,致使粉末颗粒粒径大,含水量高,分散性和润湿性差;继续增大热风流量,雾滴传热传质强度增大,物料雾滴被充分干燥,水分含量逐渐降低,颗粒逐渐变小;当热风流量过大时,雾滴在干燥室内停留的时间短,未被完全干燥便被带出干燥室,颗粒尺寸和含水量增大,分散性和润湿性变差。李春梅、王磊等分别研究甜玉米粉[22]、板栗粉[44]时也有相似结论。

热风量是干燥过程中能量输入主要途径。实验室研究中,以Buchi B-290 设备为主的热风量为20 m3/h~35 m3/h,可为喷雾干燥提供足够的热量,实际生产中,进风温度与热风量的相关性还需要根据设备进行交互试验研究,以使设备达到最适宜的条件。

1.6 其他

影响果蔬粉产率和品质的因素除以上综述外,也包括雾化方式、料液温度等。食品工业中常用雾化器有压力式、离心式。降低雾化压力或者旋转速度时,雾滴尺寸变大,总干燥面积减小,雾滴干燥不完全。干燥产品含水量大,干燥过程易粘壁,影响产率和产品质量。提高雾化压力或旋转速度,果蔬粉颗粒粒径减小,可减少果蔬粉含水量,提高产品质量,也提高产品的溶解度,降低产品堆积密度,如香芋全粉[8]、山楂果粉[14]。部分研究者也发现了不同的现象。如Nishad 等[48]研究甘蔗汁粉时,提高雾化压力或旋转速度后,高黏度的溶液中雾滴小,产品收率小。可能是高黏度料液浓度大,流动性差;高黏度雾滴干燥时表面形成结构致密的保护层,阻碍了内部水分的蒸发,产品的玻璃化转变温度降低,产品粘壁。

提高进料温度有助于降低料液黏度,改善料液流动性,促进喷雾干燥顺利进行,但温度过高,料液中的某些成分可能发生变化,色泽褐变。韩建群等[49]对宣木瓜的研究表明,随进料温度的升高,宣木瓜粉堆积密度提高,水分含量降低,当温度升高到50 ℃后,粉末褐变严重,产品质量下降。

2 结论

目前,喷雾干燥在果蔬粉加工中占据重要地位。本文根据国内外果蔬粉研究现状,综述了影响果蔬粉产率、产品性质的工艺参数。产率是果蔬粉喷雾干燥过程中优先考虑的指标,其次是产品质量。喷雾干燥参数中,进风温度是影响喷雾干燥最重要的参数,麦芽糊精是最常用助干剂。为提高产率和保护热敏性成分,一般采用麦芽糊精、阿拉伯胶、变性淀粉、大豆分离蛋白等多种助干剂复配使用。喷雾干燥各因素相互之间都有一定的影响,研究者大多采用响应面、正交试验对产品的产率和特性优化。果蔬粉喷雾干燥加工过程中,进风温度一般选择150 ℃~190 ℃,进料浓度在10%~20%,助干剂比例与产品含糖量有关、进料流量和热风流量与设备相关,具体参数应根据果蔬种类以及喷雾干燥设备类型优化。