不锈钢短纤维/棉包覆氨纶纱的弹性与电学性能

2020-05-08赵亚茹陈剑英

赵亚茹, 肖 红, 陈剑英

(1. 东华大学 纺织学院, 上海 201620; 2. 军事科学院系统工程研究院 军需工程技术研究所, 北京 100010;3. 武汉纺织大学 材料科学与工程学院, 湖北 武汉 430000)

相比于金属和其他刚性屏蔽材料[1]以及导电橡胶[2]和薄膜类[3-4]等柔性屏蔽材料,含不锈钢纤维的纱线及织物[5]具有质量轻且柔软、价格便宜、导电和导磁、环境稳定性等优良性能,在电磁兼容和屏蔽方面得到广泛应用,如电磁屏蔽织物[6]、雷达散射织物[7]、超洁净抗静电工作服等[8]。但是,不锈钢纤维依然较为刚挺,和棉或其他纤维混纺时手感硬挺且不易变形[9],难以满足尺寸适应性要求较高的应用场合,如曲面以及形状复杂的电子器件等。通过对纱线结构设计,将不锈钢短纤维混纺纱与弹性纤维结合,赋予纱线良好的弹性,制备兼具弹性和电磁屏蔽性能的面料,实现对曲面等复杂形状的适应性。

目前,弹性导电纱线多用于纱线传感器[10],如通过在橡筋丝表面镀覆聚苯胺类导电高分子,在粗旦氨纶上涂敷导电类物质[11],将粗旦氨纶和导电纤维并合等方法构成纱线传感器。对弹性导电纱线的研究多聚焦于应变下电学性能的变化,而未关注其力学性能,一般不能用于织造[12]。可用于工业化织造的弹性导电纱线有以下几种:以单一弹性长丝为芯纱[13]或弹性长丝和金属长丝同时作为芯纱[14],以金属长丝、金属长丝复合纱、金属短纤维混纺纱为外层包覆纱的包芯纱。金属长丝刚性大且不易变形,其作为外包纱或芯纱时无法随弹性纤维的伸长而伸长,使纱线弹性受到限制,此类弹性导电纤维的应变与电阻相关性的研究较少。

为了开发性价比高、适用于批量工业化织造的弹性导电纱线,进一步开发弹性电磁屏蔽织物,本文以氨纶长丝作为芯丝、外包不锈钢短纤维/棉混纺纱线,开发具有弹性的氨纶长丝包覆纱线,研究其弹性、应变和电阻的相关性,为开发兼具弹性和电学性能的纱线及织物提供技术参考。

1 实验样品

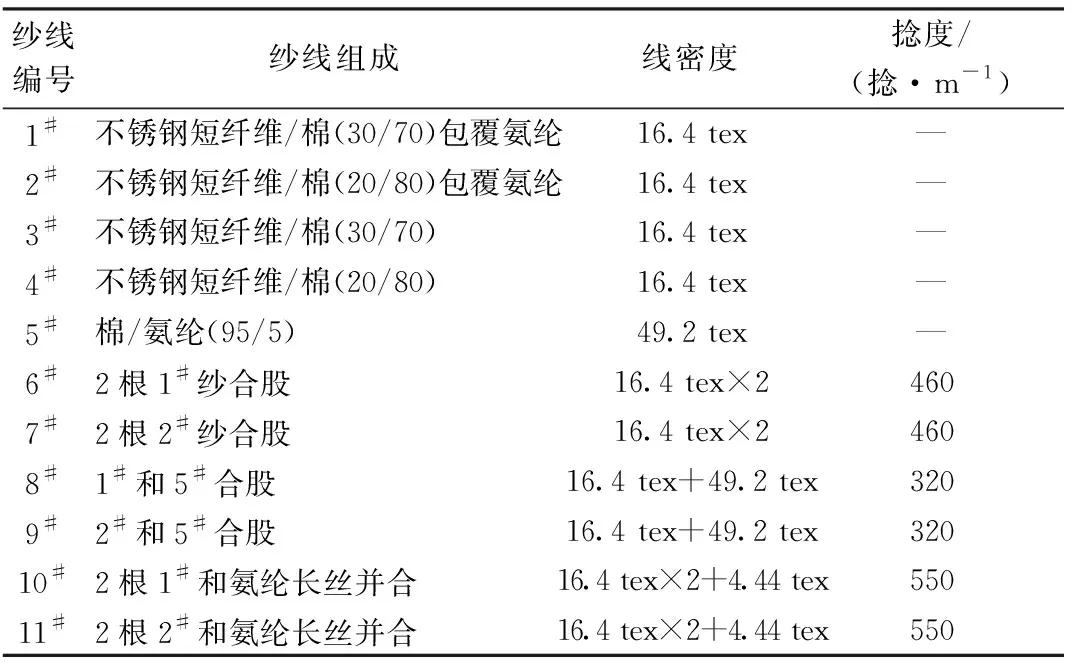

实验样品规格见表1。可以看出,除纱线3#、4#之外,其余9种纱线均含线密度为4.4 tex的氨纶长丝;纺纱时,氨纶丝作为芯纱牵伸3倍,外部包覆不锈钢短纤维/棉混纺纱条,得到2种不锈钢短纤维/棉包覆氨纶纱,纱线1#和2#中的不锈钢纤维含量分别为30%、20%(不锈钢纤维的含量是指作为外包纱的不锈钢短纤维/棉混纺纱中不锈钢短纤维的含量)。为提升纱线弹性,将2根不锈钢短纤维/棉包覆氨纶纱合股、2根不锈钢短纤维/棉包覆氨纶纱与1根氨纶长丝合股、1根不锈钢短纤维/棉包覆氨纶纱与1根棉/氨包覆纱合股,制备了系列弹性纱线。同时以不锈钢短纤维/棉混纺纱、棉/氨纶包覆纱作为对照组,进行系列实验。

在测试前,纱线1#、2#、5#、6#、…、11#均含氨纶长丝,在沸水中煮10 min,使纱线得到充分的松弛,晾干后进行测试。

表1 实验样品规格Tab.1 Sample specifications and related data

2 测试方法

2.1 纱线弹性回复率和塑性变形率测试

根据GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定(CRE法)》进行参数设置:Instron 5566型万能试验机的传感器量程为100 N,夹持隔距为200 mm,拉伸速度为200 mm/min;定伸长值为夹持长度的50%,即100 mm。

非弹性纱线预加张力为0.5 cN/tex;弹性纱线参考FZ/T 50007—2012《氨纶丝弹性试验方法》的预加张力选择表,根据试样的线密度选择合适的预加张力。

测试步骤:取伸直而不伸长的纱线[15-16],夹持在Instron5566万能试验机上,夹持隔距即试样原长200 mm,加上预加张力,以200 m/min的速度拉伸,拉伸100 mm后,再回复至原长,如此往复拉伸5次,第6次拉伸至定伸长值后,停顿松弛5 s,然后等速回复至原位,停置松弛10 s,再一次拉伸试样至其应力等于预加张力,此时试样长度为L2。

弹性回复率和塑性变形率的计算公式为:

式中:R为弹性回复率,%;σ为塑性变形率,%;L0为试样原始长度,mm;L1为试样拉伸后长度,mm;L2为试样复位且松弛10 s后施加预加张力时的长度,mm。

2.2 纱线应变-电阻测试

预加张力选择和设置同2.1节。对于非弹性纱线,在伸直而不伸长状态下进行测量;对于弹性纱线,根据预加张力选择表选取相应的预加张力。

具体操作过程:用胶带对Instron 5566万能试验机夹头进行绝缘处理,将万用表夹头固定在万能试验机上,调整万用表夹头的间距为10 cm,仪器上下夹头的距离为15 cm;依次用万能试验机上夹头、万用表上夹头夹住纱线,然后在万用表上夹头处缠绕几圈(防止拉伸过程中滑移),用对应预加张力的铝箔夹在纱线上,调节铝箔至下夹头处,再缠绕固定纱线,用万用表下夹头、万能试验机下夹头夹住纱线,读取此时万用表的数据,此后,以100 mm/min的速度拉伸试样,每拉伸10 mm记录1次电阻、强力和伸长数据,直至纱线断裂。

2.3 形貌观察

用NCL-2光学显微镜(德国Union仪表公司),观察纤维的微观形态。操作过程:将纱线的两端用透明胶带黏到载玻片上,使纱线保持自然卷曲状态,盖上盖玻片,将玻片放在载物台上,用压片固定,调整到合适位置及放大倍数,进行观察。

3 结果与分析

3.1 纱线的弹性

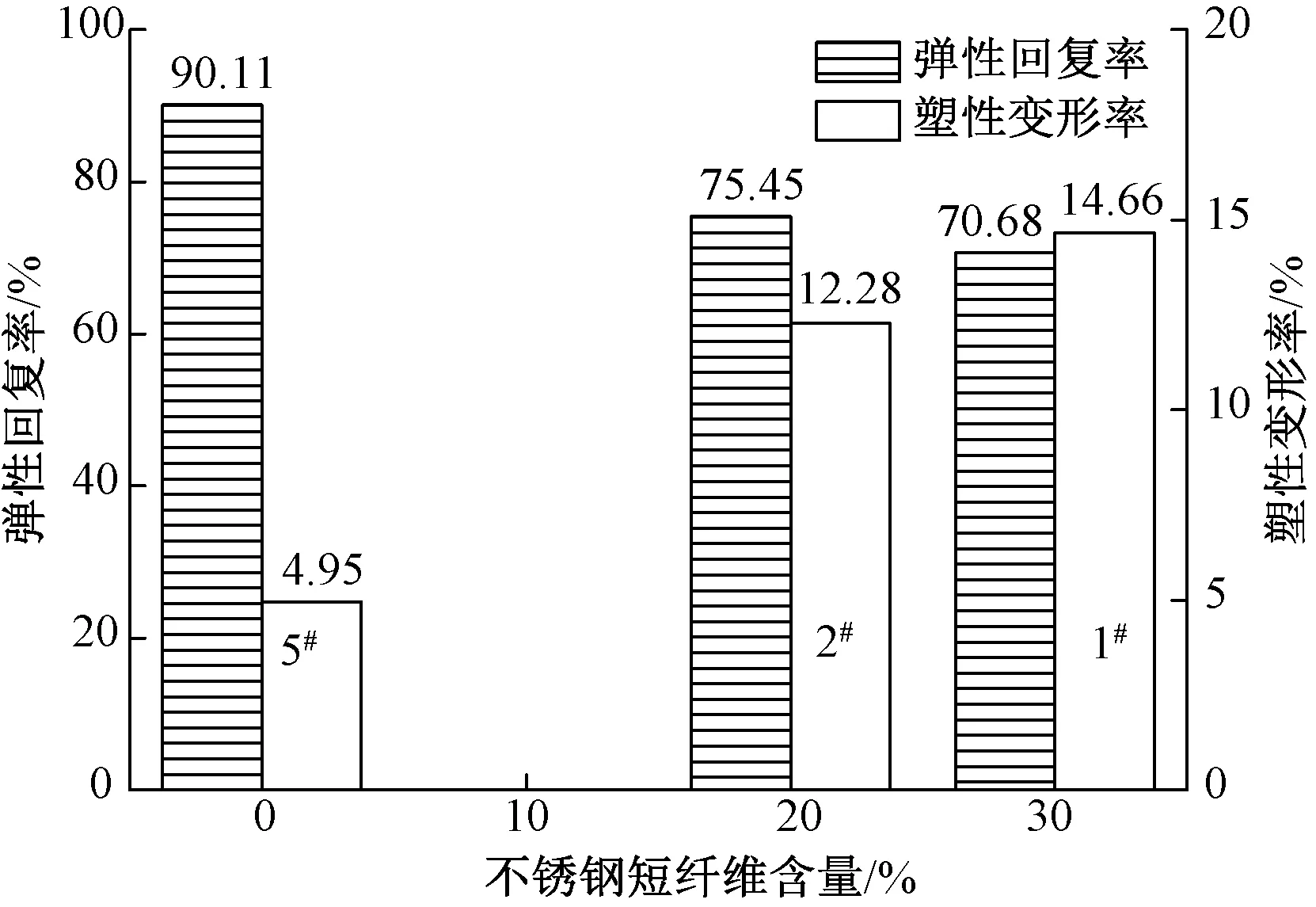

不锈钢短纤维含量不同时纱线的弹性回复率和塑性变形率见图1。

图1 不锈钢短纤维含量不同时纱线的弹性回复率和塑性变形率Fig.1 Elastic recovery rate and plastic deformation rate of yarns with different stainless steel short fiber content

由图1看出,纱线1#、2#、5#的弹性回复率分别为70.68%、75.45%、90.11%,塑性变形率分别为14.66%、12.28%、4.95%。可见,不锈钢短纤维含量越高,外包纱的刚性越大,限制了氨纶长丝的伸长和回复,纱线弹性回复率越小,塑性变形率越大,纱线弹性越差。

纱线1#、3#分别是不锈钢短纤维/棉包覆氨纶纱、不锈钢短纤维/棉混纺纱,均含30%不锈钢短纤维。纱线1#的弹性回复率为70.68%,塑性变形率为14.66%;定伸长反复拉伸时,纱线3#断裂。可见,加入氨纶长丝,使纱线弹性大大提高。纱线2#和4#有相同现象:纱线2#的弹性回复率为75.45%,塑性变形率为12.28%;4#纱线在相同定伸长反复拉伸时断裂。

加入氨纶长丝提高了纱线的弹性;含不锈钢短纤维越多,外包纱刚性越大,限制氨纶长丝的弹性伸长,纱线弹性性能越差。

3.2 纱线的电学性能

3.2.1 典型的应变-电阻曲线图

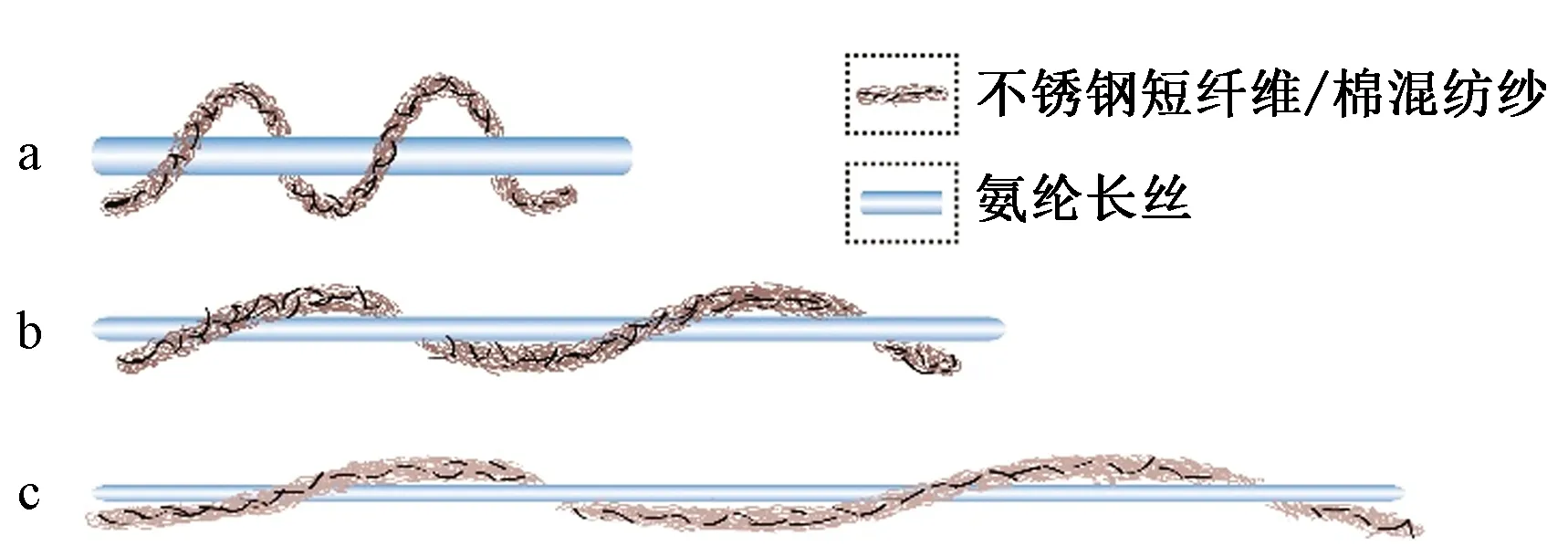

弹性纱线拉伸过程中形貌变化示意图见图2,弹性纱线典型的应力-应变和应变-电阻曲线见图3。

图2 弹性纱线拉伸过程中形貌变化示意图Fig.2 Schematic diagram of yarn shape change during stretching

图3 弹性纱线典型的应力-应变和应变-电阻曲线Fig.3 Typical stress-strain and strain-resistance curves

对不锈钢短纤维/棉包覆氨纶纱施加应力,纱线在拉伸过程中共分为4个阶段,对应不同的形貌变化、应力-应变和应变-电阻特征。

1)未受力阶段。纱线应力、电阻对应图3中A′、A点。纺纱时,氨纶长丝作为芯纱,牵伸3倍后,外包不锈钢短纤维/棉混纺纱;外力撤去后,氨纶长丝回缩,带动外层包覆纱发生屈曲,纱线形貌如图2中a所示。

2)氨纶长丝发生弹性形变阶段。受外力作用时,氨纶长丝的初始模量较小,先受力被拉伸,直到氨纶长丝弹性形变消失,外包纱开始受力,此时外包纱处于伸直不伸长状态,纱线整体形貌如图2中b所示,应力如图3中B′所示,整个拉伸过程应力无明显变化。

拉伸过程中,氨纶长丝逐渐变细,外包纱屈曲减小,逐渐伸直,但粗细不变。外包纱屈曲时,不锈钢短纤维发生弯曲、折叠等,具有较多的有效搭接,电阻较小;外包纱逐渐被拉直,不锈钢短纤维也逐渐伸直,纤维间接触减少,电阻增加;当外包纱处于伸直不伸长状态,电阻最大,对应图3中应变-电阻曲线的B点。

3)外包纤维部分受力直到断裂阶段。氨纶长丝和外包纱同时受力,模量迅速增加,随着应变增加,应力大幅度提高,直到纱线断裂,应力变化如图3中B′C′;纱线逐渐变细,纱线形貌如图2中c所示。拉伸过程中,外包纱变细,不锈钢短纤维间接触概率增加,纱线电阻逐渐减小,直到断裂前,达到最小值,对应应变-电阻曲线BC段。

4)纱线断裂。如图3中虚线箭头所示,应力骤降,电阻骤升,不可测量。

3.2.2 纱线中不锈钢短纤维含量对电阻的影响

不同不锈钢短纤维含量的纱线的应变-电阻曲线见图4。可以看出:纱线1#中不锈钢短纤维含量高于纱线2#,无论处于哪个拉伸应变阶段,纱线1#的电阻均小于纱线2#;随着应变增加,电阻呈先升高后降低的趋势,直至纱线断裂,和前述典型的应变-电阻曲线一致。拉伸过程中,不锈钢短纤维的接触状态直接影响电阻,电阻发生数量级的变化,纱线1#的电阻从2 927 Ω降低到625 Ω,远高于不锈钢短纤维含量对电阻的影响。

图4 不同不锈钢短纤维含量纱线的应变-电阻曲线Fig.4 Strain-resistance curves of yarns with different stainless steel short fiber content

3.2.3 弹性对电阻的影响

不同弹性纱线的应变-电阻曲线见图5。纱线1#、2#分别是以纱线3#、4#为外包纱,氨纶长丝为芯纱制成的不锈钢短纤维/棉包覆氨纶纱。氨纶丝的加入,对纱线的电阻影响较为复杂,大致分为3个阶段。

图5 不同弹性纱线的应变-电阻曲线Fig.5 Strain-resistance curves of different elastic yarns

1)未受力阶段。纱线3#、4#的电阻分别为5 160、3 296 Ω,纱线1#、2#的电阻分别为934、1 077 Ω,可知含氨纶长丝的纱线电阻较低。由3.2.1节纱线未受力阶段可知,含氨纶长丝的纱线,外包纱屈曲,单位长度内不锈钢短纤维数量增加,不锈钢短纤维之间发生搭接,使电阻降低。

2)拉伸阶段。由3.2.1节可知,随着拉伸,纱线1#、2#中氨纶长丝先受力,外包纱伸长,不锈钢短纤维间接触减少,电阻增加;继续拉伸,纱线整体受力,外包纱变细,不锈钢短纤维间接触紧密,纱线电阻降低。纱线3#、4#中不含氨纶长丝,在外力作用下,纱线受力变细,不锈钢短纤维间接触增加,在2%的形变下,电阻发生数量级降低,从5 160 Ω降低到490 Ω。纱线拉伸至断裂前,不锈钢短纤维接触十分紧密,而氨纶长丝的存在,会影响部分不锈钢短纤维的接触,因此纱线1#、2#电阻略大于纱线3#、4#。

3)断裂阶段。纱线断裂后,电阻骤升,不可测量。

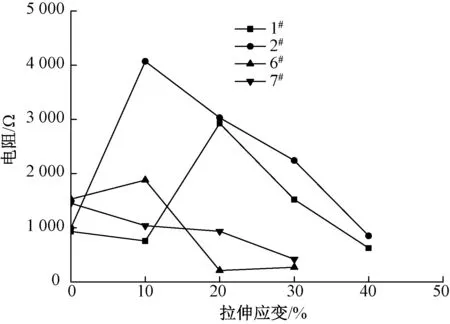

3.2.4 合股方式对电阻的影响

3.2.4.1 不锈钢短纤维/棉包覆氨纶纱合股 纱线1#、2#、6#、7#的应变-电阻曲线见图6。2根纱线1#合股组成纱线6#,初始阶段,合股后纱线弹性大,屈曲大,单纱内部的不锈钢短纤维之间、单纱之间均接触不紧密,纱线6#的电阻大于纱线1#;随着拉伸,单纱内部不锈钢短纤维接触紧密,并且单纱间不锈钢短纤维发生搭接,电阻降低,纱线6#电阻小于纱线1#。同理,2#和7#纱线呈现出同样的规律。由此可知,单纱合股并线可降低纱线的电阻。

图6 纱线1#、2#、6#、7#的应变-电阻曲线Fig.6 Strain-resistance curves of 1#、2#、6#、7# yarn

3.2.4.2 2种弹性纱合股 纱线8#和9#由不锈钢短纤维/棉包覆氨纶纱和棉/氨包覆纱合股而成,纱线弹性较好,屈曲较大,测试时,万用表夹头夹持的可能是不同股纱线,所以无法测出数据。

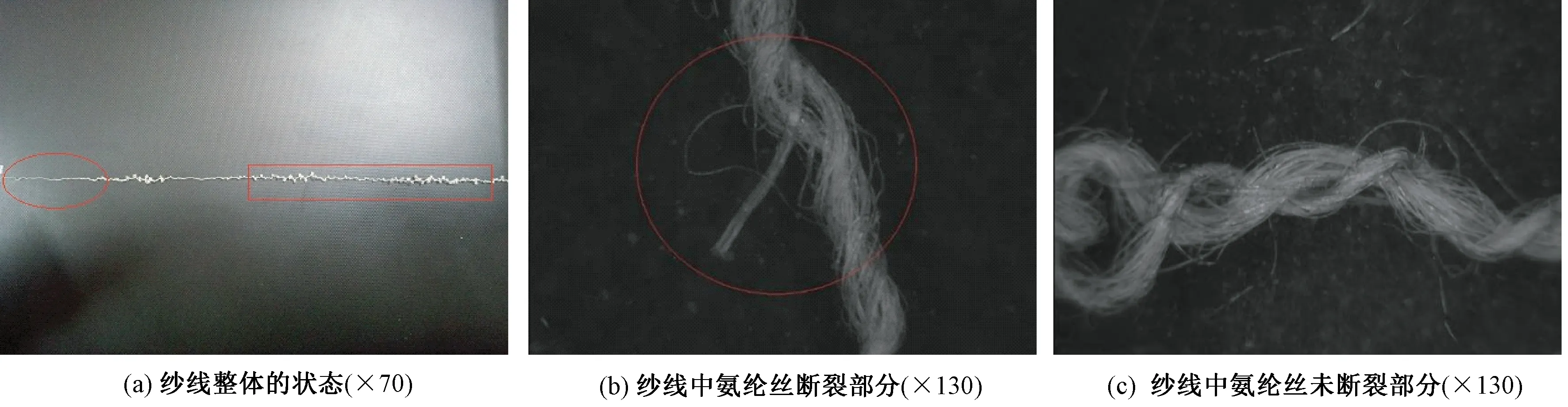

图10 纱线1#的状态Fig.10 Status of 1# ammonia covered yarn. (a) Entire state of yarn(×70); (b) Spandex yarn broken portion in yarn(×130); (c) Spandex yarn unbroken portion in yarn(×130)

3.2.4.3 弹性纱和氨纶丝合股 纱线1#与10#的应变-电阻曲线见图7,纱线2#与11#的应变-电阻曲线见图8。可以看出,包覆纱和股线变化趋势相同,纱线合股进一步提高了纱线的弹性,但是没有改变纱线电学性能的变化趋势,它们的电阻在同样的应变点达到最大。

图7 纱线1#与10#的应变-电阻曲线Fig.7 Strain-resistance curves of 1# and 10# yarn

2根纱线1#和1根氨纶丝合股形成纱线10#。初始阶段,股线中的纱线1#均产生较大的屈曲,不锈钢短纤维的接触减小,纱线10#电阻大于纱线1#;随着拉伸,股线中单纱内部不锈钢短纤维接触紧密,同时单纱间不锈钢短纤维发生搭接,股线电阻小于纱线1#;继续拉伸,股线中单纱抱合紧密,但氨纶长丝影响不锈钢短纤维的接触,同时,股线整体的不锈钢短纤维的含量要低于单纱,综合因素,在应变30%~40%之间,股线电阻大于单纱。同理,纱线11#呈现出相同的变化趋势。

3.2.5 氨纶芯丝的断裂现象

纱线1#、2#、5#、6#、7#的表观形态见图9,纱线1#的状态见图10。

由图9看出,纱线1#、2#、6#、7#沿长度方向出现交替伸直(圆形区域)和屈曲2种状态,而纱线5#棉/氨包纱,沿长度方向一直呈现屈曲状态。对纱线1#进行单独观察,如图10所示,纱线经过沸水处理发生应力松弛,芯纱氨纶长丝发生回缩,外包纤维随之收缩,在芯丝外面形成屈曲状态,氨纶丝断裂时,无法带动外包纱回缩,因此纱线是伸直状态。

4 结束语

以氨纶长丝为芯纱,不锈钢短纤维/棉混纺纱为外包纱,制备不锈钢短纤维/棉包覆氨纶纱。为提高纱线的弹性,将2根不锈钢短纤维/棉包覆氨纶纱合股、2根不锈钢短纤维/棉包覆氨纶纱与氨纶长丝合股、1根不锈钢短纤维/棉包覆氨纶纱与1根棉/氨包覆纱合股,制备一系列兼具弹性和导电性能的纱线。测试分析了所制备弹性纱线的应变-电阻曲线、弹性、纱线形态等指标。结果表明:不锈钢短纤维的含量增加,纱线导电性能增加,弹性回复率降低,塑性变形增大;单纱合股增加了纱线的弹性,未改变纱线电学性能变化规律;1#、2#、5#等弹性纱线的弹性回复率均大于70%,塑性变形率均小于15%;随着拉伸,电阻先增加后降低,存在显著变化,因此需要进一步开发随着拉伸电阻保持恒定的弹性导电纱线。