基于系统布置设计-遗传算法的纱线浸染生产线布局优化

2020-05-08周其洪王绍宗孙会丰

黄 淇, 周其洪, 张 倩, 王绍宗, 范 伟, 孙会丰

(1. 东华大学 机械工程学院, 上海 201620; 2. 北京机科国创轻量化科学研究院有限公司, 北京 100083;3. 泰安康平纳机械有限公司, 山东 泰安 271000)

传统的纱线浸染生产线多采用直线型和U型布局,筒纱在浸染生产过程中,由于各工序的生产设备相互独立,不同的物料供给基本由人工参与完成,生产环境混乱且物料运输量大,额外增加了企业安全生产和作业管理成本。企业由于生产车间布局不合理造成的物流费用占总生产费用的20%~50%[1]。纱线染整行业本身属于高投入、高能耗、高污染和二次重构费用高的行业[2],随着浸染自动化水平设备的提高和用工成本的增加,传统的布局结构不能满足企业对于生产的需求;因此,对于生产环节进行合理的布局优化,对于提升企业利润、降低生产成本和节能减排就显得尤为重要[3]。

浸染生产线布局属于典型多行布置设计问题,即在指定的区域内将设备布置到工作场所中。传统的系统布置设计(SLP)方法由于其在物流分析方面较强的逻辑性和实用性,广泛应用于车间设备的静态布局中,其局限性在于方案迭代速度慢,易受主观因素的影响[4]。 遗传算法、Petri网、蚁群算法、粒子群算法以及模拟退火算法等启发式优化方法多用于解决大规模设备的动态布局[5-8]。基于NSGA-Ⅱ型遗传算法和Dunker的混合算法用于多目标动态布局求解[9-10]。从国内外布局研究可以看出,对于浸染生产线布局规划仍停留在系统性静态布局的阶段。

本文根据色织纱线浸染自动化生产工艺要求,运用遗传算法(GA)和SLP相结合的方法,开展从原料络纱,纱线染色、脱水、烘干,成品检测到后络全流程机器人示范性生产线布局,实现色织纱线全流程自动化生产。该算法以车间作业单位的物流强度和布置面积建立目标函数作为优化目标,以SLP作业单位综合相关表转化为GA算法目标函数的物料搬运矩阵,将离散型生产系统的不确定性量化,弥补了SLP设计过程中主观经验和结果不稳定的缺点。并以SLP布局的初始解作为GA寻优的初始种群来避免目标函数早熟,实现了目标函数的快速寻优。本文以Plant-Simulation 为仿真平台,实现了参数设计、信息处理和布局规划的可视化,可以快速方便地调整工厂布局和物流规划。

1 车间区域布置规划数学模型

1.1 布局问题描述

色织纱线浸染生产线车间的布局是按照产品的加工工艺流程来完成的,实质上是确定不同的加工功能单位在车间内的具体位置。生产过程中不需要调整设备的位置和改变生产工艺流程,故将车间布局问题视作多行布置设计问题的优化,即将车间和需要布局的设备或功能区简化为具有长宽的矩形块状区域,区域内可包含单台或者数台加工设备,忽略其真实的外形尺寸,在指定的区域内按行布置,同时在满足约束的条件下,获得最优布局。本文假设各作业区域与X轴平行,各通道等相关面积均包含在矩形块中,同一行所在的作业区域的Y轴坐标相同。其参数、变量、参考线和坐标系建立如图1所示。图中:L为车间布置的总长度;W为车间布置的总宽度;wi、li分别为设备区域mi所需要的宽度和长度;xj、yj分别为设备区域mj区域中心到Y轴和X轴的垂直距离;xi、yi分别为设备区域mi作业中心到Y轴和X轴的垂直距离;xk为设备区域mk的中心到Y轴的垂直距离。

图1 参数、决策变量和参考线示意图Fig.1 Parametric, decision variable and reference line diagram

1.2 浸染车间布局数学模型

基于上述布局问题的描述,在车间一定面积的约束下,使色织纱在生产过程中的物料搬运成本最低。建立目标函数如下:

minF=αVmin+βSmin

(1)

式中:Vmin为物流搬运费用函数;Smin为面积约束函数;α、β为各目标函数所占的权重,且满足α+β=1。企业在实际生产过程中,搬运物料所产生的费用始终是影响纱线染整企业效益的一大因素,在生产布局时应优先考虑。

物流搬运费用函数如下:

(2)

Dij=|xi-xj|+|yi-yj|

(3)

式中:Vmin为筒纱车间搬运的总费用;n为设备的数量;Pij为设备区域i和设备区域j之间的单位物料的搬运费用;Qij为设备区域i和设备区域j之间的物料搬运频率;Dij为设备区域i和设备区域j之间的矩形距离。由于浸染生产线不同区域搬运的物料均为筒纱,故可忽略不同物料在不同生产区域内搬运费用的差异,故可令Pij=C,C为常数,简化物流搬运费用函数。

布置的横坐标表达如下:

(4)

式中:lj为设备区域的j的长度;lk为设备区域k的长度。

车间布局面积约束函数为

(5)

式中:Smin为布置完成后浸染车间的总体面积;L为作业区域布置的最大长度;wk为设备区域k的宽度。

同一行设备区域布置不重叠约束条件:

(6)

(7)

同时,1个布置区域只能出现1次:

(8)

式中,m为车间设备作业区域划分的总行数。

Y和X方向上的约束条件:

(9)

(10)

2 SLP-GA在车间布局中的应用

2.1 基于SLP浸染生产线布局分析

SLP方法是以作业单位间的物流因素和非物流因素为分析对象,按照生产工艺流程,将不同作业单位间的物流强度关系和作业活动关系进行评级划分,在综合考虑相应关系在生产中所占权重后,通过加权求和的方法将物流强度相关表和作业单位相互关系表转化为作业单位综合相关表,以综合相关表中作业单位关系的密切程度进行布局。综合关系值的高低反映了相应作业区域在布局图中是处于中心位置还是处于边缘位置,结合生产面积需求和设计经验对布局做出初步规划。在实际生产约束下,反复调整布局,选出适合车间生产规划的最优布局。色织纱线全流程自动化生产工艺流程如表1所示,浸染车间的作业单位物流状态关系如图2所示。

筒纱在浸染生产过程中,主要的搬运对象为筒纱和载具,用于调湿的蒸汽、染后废液、水电等属于参与生产的外部物流,不影响作业区域内的物流状态[11]。浸染车间的非物流因素主要有工艺流程、动力源、作业性质、中控调度等因素。生产过程中生产设备是成组布置,并非根据生产的工艺流程单机布局,因此,根据浸染纱线生产的工艺要求,车间一共分为16个作业任务,7个作业区域。根据改进的SLP方法,将浸染车间作业单位的物流因素和非物流因素按照(A、E、I、O、U)进行评级划分,将得到的物流相关表和非物流相关表按照重要程度的不同进行加权求和生成车间综合关系表,依据约束条件进行车间布局方案的规划,具体改进的流程如图3所示。

表1 全流程自动化生产工艺流程Tab.1 Full process automation production process

图2 浸染车间作业单位物流状态图Fig.2 Logistics status diagram of operating units in dyeing workshop

图3 浸染车间改进的SLP布局流程图Fig.3 Flow chart of improved SLP layout for dyeing workshop

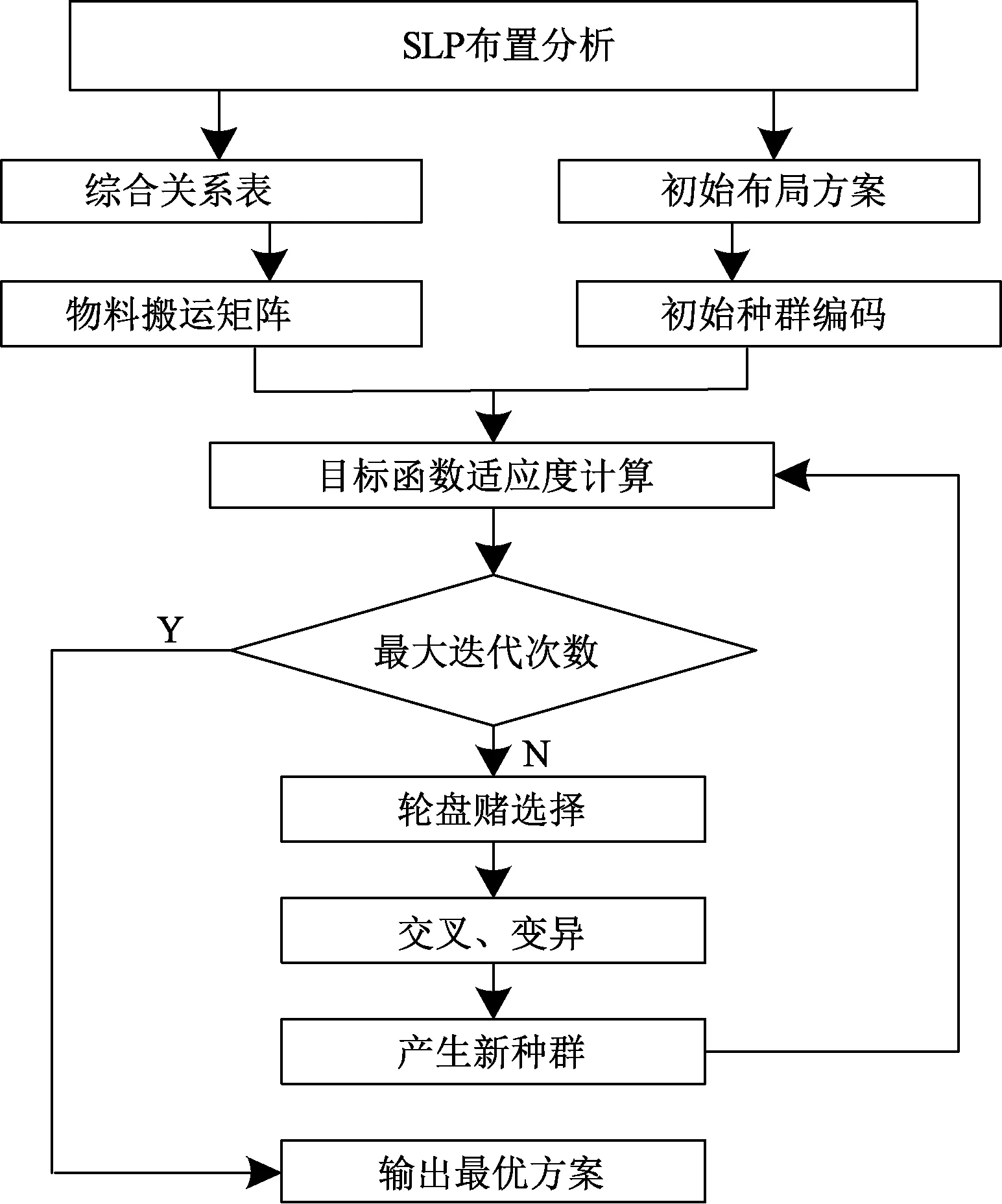

2.2 SLP与GA联合

GA是通过模仿生物的进化方法来获取最优解,算法具有很强的全局搜索能力,可以快速地将解空间中的全体解搜索出来,而不会陷入局部最优解的快速下降缺陷。SLP的优势在于物流分析方面具有高度的系统性和操作性,在布置之初就可以对生产线的物流状态做出整体分析,布局重点突出。量化非物流因素,进行定性分析,可为布局提供更好的参考约束。劣势在于,设计人员对方案的调整多依赖于以往的设计经验,方案评价优劣取决于设计人员的主观判断,人为的调整次数有限,且反复操作量巨大,设计效率低,因此,通过将GA和SLP结合,即通过将SLP方法分析获得综合关系强度表,按照0~4级转换为GA方法计算的搬运量矩阵表,量化计算,快速搜索空间中的解。为了加快搜索,以SLP布置的解作为GA的初始种群,以达到快速求解的目的。具体实现流程如图4所示。

图4 SLP与GA结合方法流程图Fig.4 SLP and GA combination method flow

2.2.1 编 码

浸染车间布局属于典型的多行设备布置,布置时采用自动换行策略,即按行布置,当布置区域的长或者宽超过实际的空间约束时,自动布置到下一行。以染整的作业功能区域序号代表布置区域:

{m1,m2,m3,...,mn}

(11)

式中:n代表作业区域的个数;mi代表第i个作业区域。

2.2.2 初始种群

遗传算法的初始种群优劣直接影响算法的全局收敛能力,若随机产生的初始种群所含的最优解信息较少,遗传算法的算子就不能在有限的代数内搜索最优解所在的区域[12];因此,对于初始种群的选择既不能盲目的随机产生,也不能遍历所有解空间。为了确保算法初始种群的多样性和有效性,以SLP方法生成的布局方案转换成相应的算法编码,作为遗传算法算子搜索的初始种群,可以更好地反映最优解的特征,其他个体随机产生。

2.2.3 选择策略

选择操作是对算法种群中优良的个体进行筛选,从而决定种群中优良基因的传播方向。为了避免群体中适应度高的个体快速充满群体,剥夺最差个体的生存机会,导致群体过早地丧失多样性,采用轮盘赌的选择方式,并引入保存最优的选择策略[13]。该策略能够保证种群中的个体在迭代过程中保持良好的多样性,既可以提高收敛速度又可以避免收敛于局部最优解。

轮盘赌的选择方式如下:

(12)

式中:P(xi)为个体选择的概率;f(xi)为单个个体xi对应的适应度值。

2.2.4 交叉策略

交叉操作是将2个同源染色体通过交换部分基因片段,生成新的染色体的过程。本文采用部分映射交叉(PMX)方法,随机选择编码序列中的2个交叉点,只交换父代中交叉点之间的序列;交叉点外的序列,如果不冲突则保留序列,如果结果冲突则采用部分映射的方法调整。

2.2.5 变异策略

变异操作是辅助产生新的染色体的方法,在交叉算子产生新的染色体的基础上更新染色体,使遗传算法在交叉算子决定的进化方向上仍具有一定的局部搜索能力,保证种群进化方向上丧失多样性。

2.2.6 适应度函数

适应度函数是用于评价染色体的优劣指标。本文要求在一定面积的约束下,实现浸染车间布局的物流量最小,其计算公式为

(13)

式中:Vn为第n条染色体;Fn为目标函数。

3 车间布局仿真分析

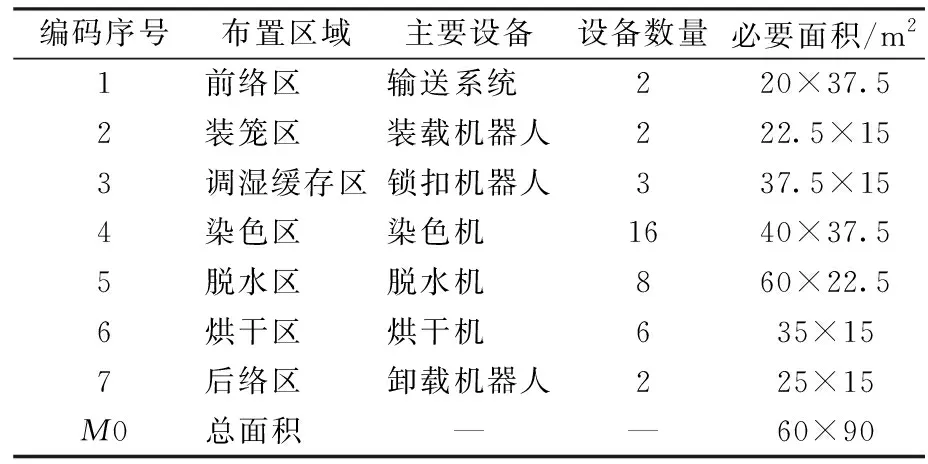

针对某纱线染整示范性生产线日产40 t染纱的生产规模,根据自动化纱线染整生产线的工艺流程,将车间划分为7个作业功能区,各功能区具体设备如表1所示。通过企业实地调研,计算出安全生产各作业区所需要的必要面积和主要设备数量,如表2所示。布置区域时,按行从左到右布置,超出区域长度要求时,则另起一行继续布局,直到所有区域布置完成。在Plant-Simulation中以1个单处理器(SingleProc)和1个缓冲站(Buffer)代表1个功能区。依据SLP方法,将物流量关系转化为 0~4级,将非物流因素也转化为0~4级,根据加权系数为1∶1得到综合的关系表。为了使物流量更加直观地显示,相关的物流关系均乘以扩大系数(C=100),得到用于GA算法的搬运量的矩阵Qij,以及程序生成的搬运距离Dij。

表2 各作业功能区面积Tab.2 Area of each functional area

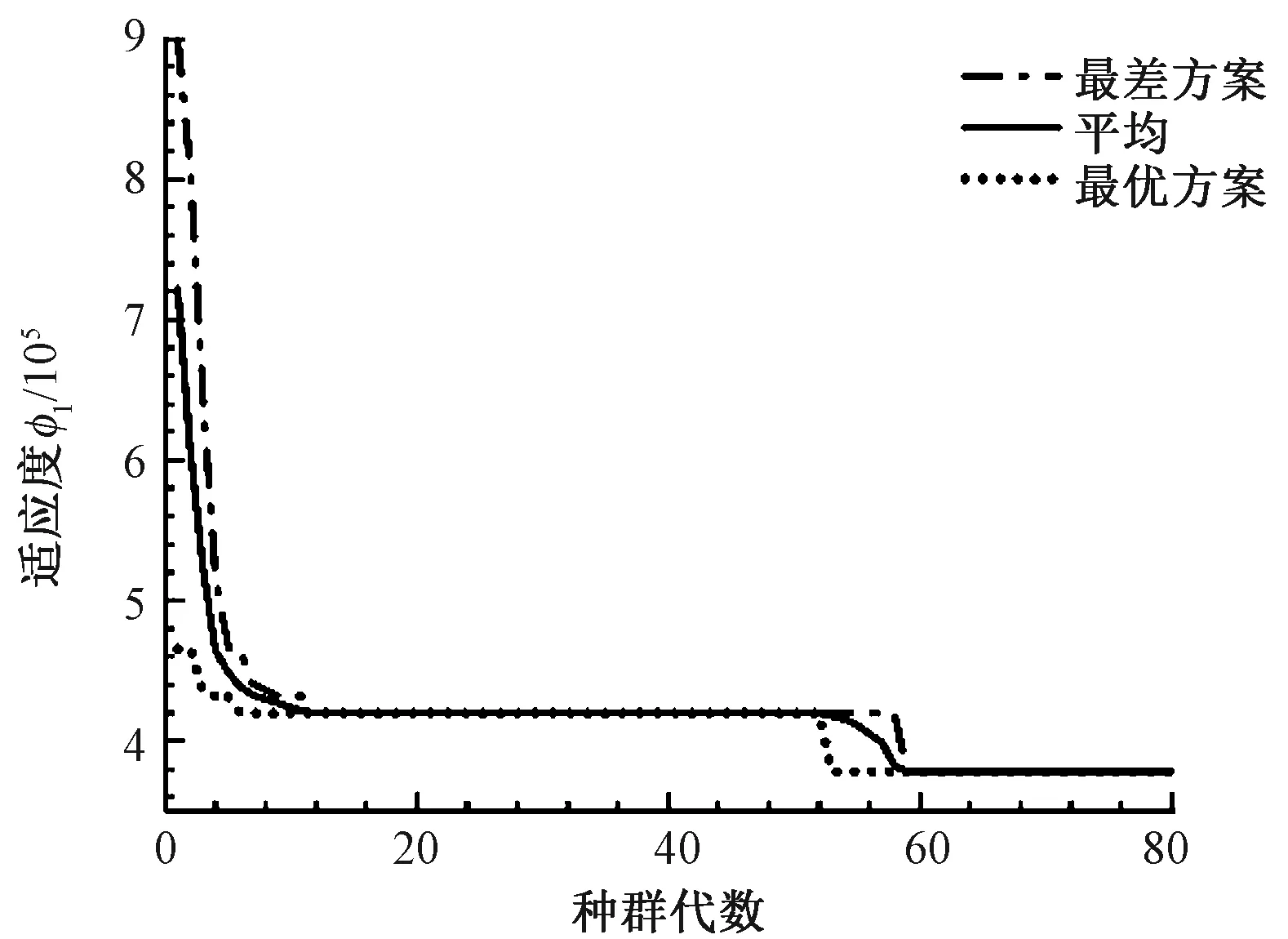

Plant-Simulaiton 编程实现如图5所示,并将由图3所示SLP方法所得的3个布局方案转换为算法的3个序列:{7,6,1,2,4,3,5},{3,4,2,1,5,6,7},{2,1,3,4,7,6,5},作为遗传算法的初始种群。设置优化环境如下:种群为80代,迭代次数为 20;交叉率为0.8;变异率为 0.1;变异过程中局部寻优次数r为 10。

图5 算法实现界面Fig.5 Algorithmic implementation interface

遗传算法收敛性能如图6所示。以SLP的布局序列作为遗传算法的初始种群,可以看出,算法在迭代初期就快速收敛,使算法在含有最优信息较多的种群中快速寻优,并且算法在第52代处寻得最优方案,适应度达到最低。

图6 适应度收敛性能Fig.6 Fitness convergence performance

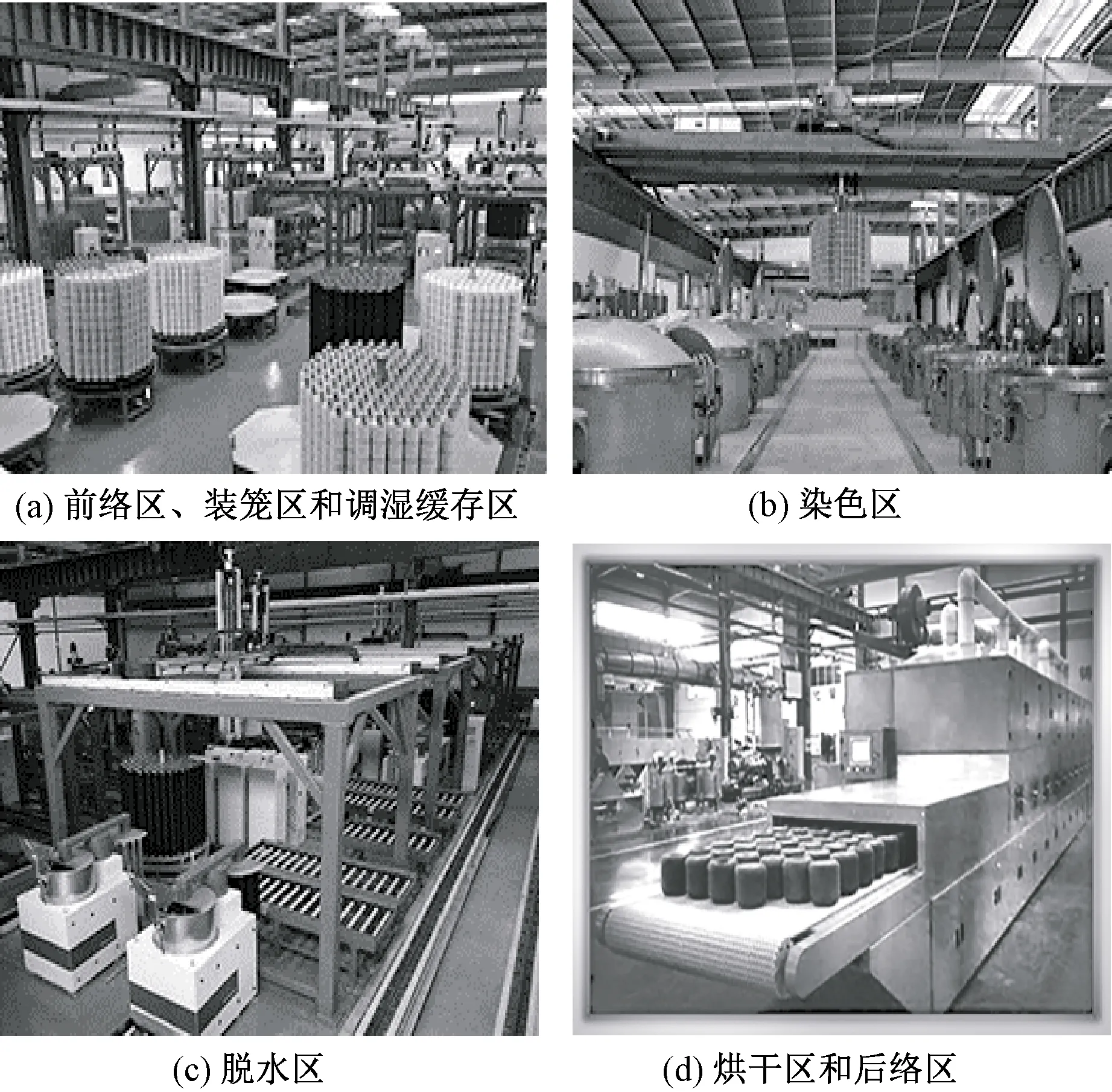

基于Plant-Simualtion仿真软件,以式(1)为目标函数,当α的权重设置为0.8,β的权重设置为0.2时,目标函数获得最优解。将输出最优的3个序列与SLP布局的3个序列进行对比分析,各参考量如表3所示。可以看出,在满足目标函数的约束下,SLP和SLP-GA在车间物流规划方面都具有较好的性能,能够很好地降低车间物流。通过Plant-Simulation对布局直观分析,表3中1号布局方案{7,6,5,2,3,1,4}总的物流强度和适应度均最低,且符合工艺流程和生产要求,为最优方案,具体的布局方案如图7所示。自动化染整生产线部分实景布置方案如图8所示。SLP-GA最优方案相对于SLP布局方案,物流强度平均降低10%左右,且具有更好更快的寻优特点。由SLP-GA方法输出的布局方案都可以作为车间布局的备选方案,具体不同体现在车间的入口和出口位置的差别。图8(a)为前络区、装笼区和调湿缓存区,图8(b)为染色区;图8(c)为脱水区;图8(d)为烘干区和后络区。

表3 SLP-GA与SLP方法对比分析Tab.3 Comparative analysis of SLP-GA and SLP

图7 车间布局方案图Fig.7 Workshop layout plan

图8 车间实际布局图展示Fig.8 Actual layout of workshop. (a) Pre-spinning area, loading area and humidifying area; (b) Dyeing area; (c) Dewatering area; (d) Drying area and back spinning area

4 结 论

1)SLP具有很强的系统性,改进SLP分析流程,布局时可以较好地分析出成组布置作业单位间的综合关系,使布局更加合理。将SLP的综合关系表转化为遗传算法物流强度计算函数的搬运量矩阵,可以更好地反映出布局结构对象之间的相互关系,使布局的结构更加符合生产工艺流程。以SLP初始布局作为GA寻优的初始种群,使算法更快的收敛和快速寻优。

2)基于Plant-Simulation开发的浸染车间的布局仿真平台,在优化过程中可以实时直观地观察优化状态,并快速计算物流量,避免了手动烦琐的迭代绘图,可以更好地为生产布局提供分析。

3)将SLP与GA结合起来,既利用了SLP高度系统化的思想又利用了GA快速迭代寻优的特点,避免了设计人员主观上对车间布局的影响,该布局最优方案成功应用于某染整示范性生产线的改造。