硅烷偶联剂改性纳米纤维素气凝胶的制备及其表征

2020-05-08王世贤李萌萌刘丽芳

王世贤, 降 帅, 李萌萌, 刘丽芳,2, 张 丽

(1. 东华大学 纺织学院, 上海 201620; 2. 东华大学 纺织科技创新中心, 上海 201620;3. 吉祥三宝高科纺织有限公司, 安徽 阜阳 236500)

随着世界石油资源的日益减少和环境污染问题的日益严峻,开发和应用环境友好型资源已成为当前迫在眉睫的任务[1]。纤维素是世界上最丰富的可再生资源之一,广泛存在于木材、棉花、农作物秸秆等[2]。纤维素大分子是由葡萄糖经脱水缩聚反应而形成的,每个纤维素大分子上都含有3个羟基,可以发生酯化、接枝共聚等反应[3],大大提高了其表面的可修饰性[4-5]。

气凝胶材料是一类以气体为分散介质、具有连续三维纳米多孔网络结构的新型材料[6],孔隙率在90%以上,且其骨架和孔隙都达到了纳米级,具备许多十分优异的性能,如超低密度、低光折射率、高比表面积、超高孔隙率、低传热系数、低介电常数等[7],因此受到了广泛关注。气凝胶根据其成分可以分为无机气凝胶、有机气凝胶和无机-有机复合气凝胶3类[8]。无机气凝胶一般以硅气凝胶为代表,利用溶胶-凝胶过程在溶液内形成溶胶粒子,通过冷冻干燥法或者超临界干燥法以气体置换凝胶中的气体;有机气凝胶主要采用有机物单体或低聚体溶于溶剂中,经过化学反应生成链状或无序枝状网络结构,和无机气凝胶类似最后经溶胶-凝胶过程实现凝胶化,再经过冷冻干燥制成气凝胶;无机-有机杂化气凝胶是利用无机陶瓷的网络结构和有机聚合物或功能基团相连接得到的材料,结合了有机气凝胶和无机气凝胶的优点[8]。当前应用较多的是SiO2气凝胶,这种气凝胶的优点是表面积高、密度低以及孔隙率高等[9],但也存在脆性大、易粉末化、弯折难以恢复等问题[10],在一定程度上限制了其应用范围。纳米纤维素气凝胶不仅保留了传统无机气凝胶的优点,还弥补了无机气凝胶的低柔韧性、低力学强度等缺点[11],有望获得更为广泛的应用。

本文采用2种硅烷偶联剂对纳米纤维素进行接枝改性,利用冷冻干燥法制备气凝胶,探讨了2种硅烷偶联剂改性对纳米纤维素气凝胶结构与性能的影响。

1 实验部分

1.1 材料与试剂

纤维素纳米纤维(CNF),天津市木精灵生物科技有限公司;HCl(纯度为36%~38%),国药集团化学试剂有限公司;氨丙基三乙氧基硅烷(KH-550),国药集团化学试剂有限公司;甲基三甲氧基硅烷(MTMS),阿拉丁试剂(上海)有限公司。

1.2 仪器与设备

AL104-IC型电子天平,梅特勒-托利多仪器有限公司;T25Ultra-turrax型超声匀质分散机,IKA仪科实验室技术有限公司;Feb-81型恒温磁力搅拌器,上海司乐仪器有限公司;TM3000型扫描电子显微镜,江苏万科科教仪器有限公司;NEXUS-670型傅里叶变换红外光谱仪,美国Nicolet 公司;Hot Disk热常数分析仪,凯戈纳斯仪器商贸(上海)有限公司;UH6502型电脑式拉压力试验机,优鸿测控技术(上海)有限公司;Theta接触角测试仪,大昌华嘉商业(中国)有限公司。

1.3 试样制备

1)原料准备。在室温条件下,用电子天平称取20 g质量分数为1.63%的纤维素纳米纤维,加入45.2 mL去离子水,采用超声匀质分散机以3.8 r/min的转速分散5 min,得到质量分数为0.5%的纳米纤维素悬浊液。

2)化学处理。把所制得的纳米纤维素悬浮液均匀分成3份,第1份不做处理;第2份以纳米纤维素与KH-550质量比为3∶1、2∶1、1∶1、1∶2和1∶3添加偶联剂,常温下以600 r/min的转速搅拌2 h,得到KH-550与纳米纤维素悬浊液,记做K-CNF;第3份,配制0.1 mol/L的HCl调节纳米纤维素pH值至4,常温下磁力搅拌30 min,待酸度计示数稳定后同第2份比例加入MTMS,以600 r/min的转速搅拌2 h,对纳米纤维素进行改性,其悬浊液记做M-CNF。

3)冷冻干燥。将上述得到的3种悬浊液分别放置在容器中,经液氮冷冻20 min,放入真空冷冻干燥机冷冻干燥24 h,取出后放入烘箱,于90 ℃条件下进一步反应30 min使硅烷改性后结构更稳定,分别得到K-CNF气凝胶和M-CNF气凝胶。

1.4 测试方法

1.4.1 化学结构表征

取少量样品经压片机压成薄片,用NEXUS-670型傅里叶变换红外光谱仪进行化学成分分析,样品在4 000~400 cm-1范围内扫描4次。

1.4.2 形貌观察

分别用液氮脆断的2种样品用导电胶置于扫描电镜载物台上对其喷金,喷金时间为40 s,喷金电流为10 mA,之后放入扫描电镜(SEM)观察添加2种不同硅烷偶联剂气凝胶的形貌变化。

1.4.3 机械压缩性能测试

采用电脑式拉压力试验机对气凝胶的应力-应变曲线进行研究,以2 mm/min的压缩速率至应变量ε为50%。

1.4.4 热力学性能测试

分别取3~5 mg的样品置于石英坩埚中,氮气气氛条件保护,流速为20 mL/min,温度范围为30~800 ℃,升温速率为20 ℃/min。

1.4.5 接触角测试

将气凝胶放在载物台上,用3 μL大小的水滴滴在气凝胶的不同位置处,采用接触角测试仪测试气凝胶的接触角,测试5组取平均值。

1.4.6 隔热性能测试

采用热常数分析仪测试气凝胶的导热系数,测试热功率为10 mW,测试时间为10 s。

2 实验结果与分析

2.1 试样的表面基团分析

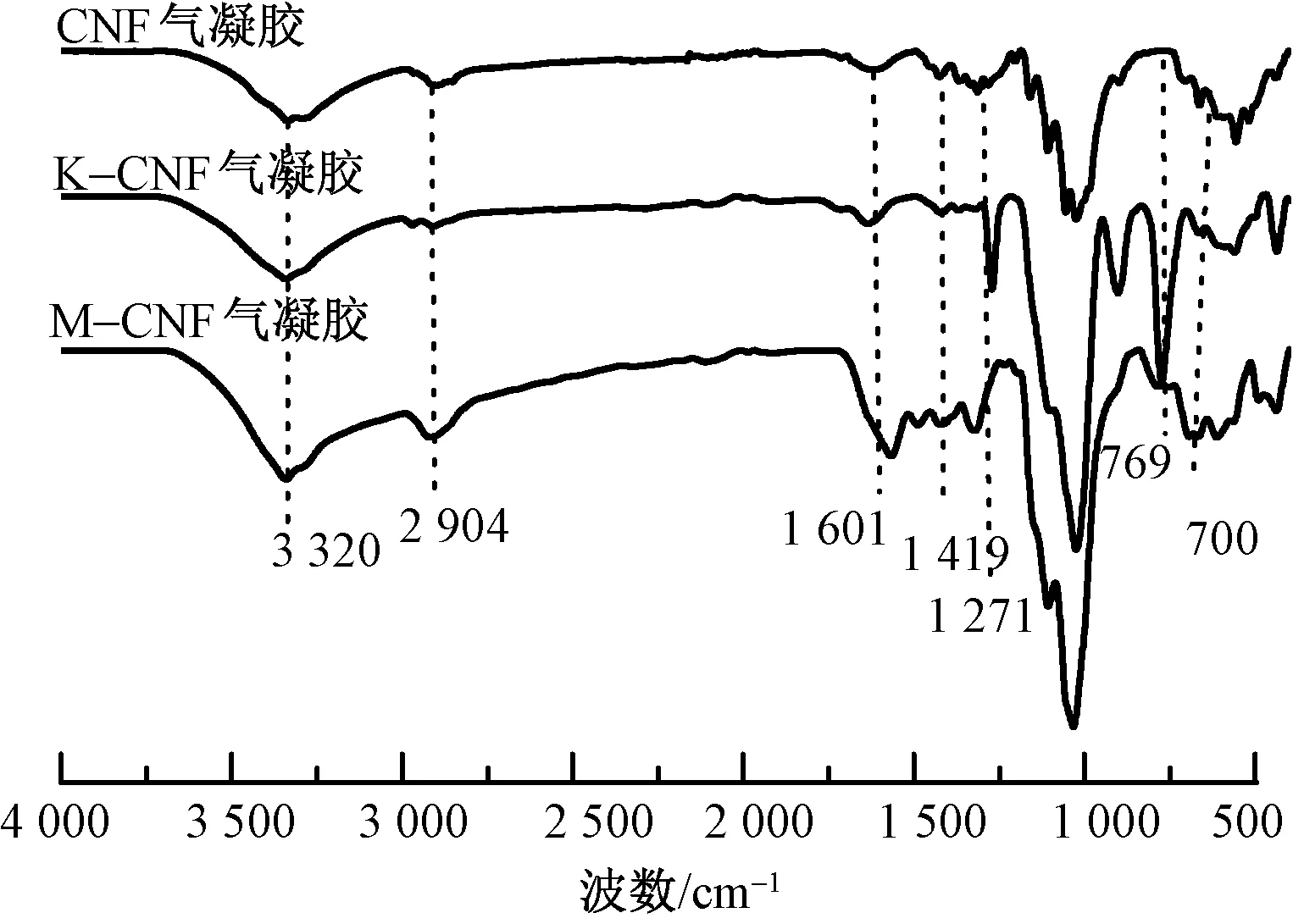

图1示出未改性CNF气凝胶和K-CNF气凝胶、M-CNF气凝胶的红外光谱图。可以看出,改性的2种气凝胶均可观察到在3 320 cm-1附近存在纤维素羟基的伸缩振动峰,2 904 cm-1处存在饱和的—C—H的伸缩振动峰,1 419 cm-1附近存在—CH2和—OCH的弯曲振动峰,以及1 601 cm-1处存在—C═C的伸缩振动峰,说明2种硅烷偶联剂改性纳米纤维素并未改变原气凝胶的主要化学官能团。

图1 未改性CNF气凝胶和K-CNF气凝胶、M-CNF气凝胶的红外光谱图Fig.1 Infrared spectrum of unmodified CNF aerogel,K-CNF aerogel and M-CNF aerogel

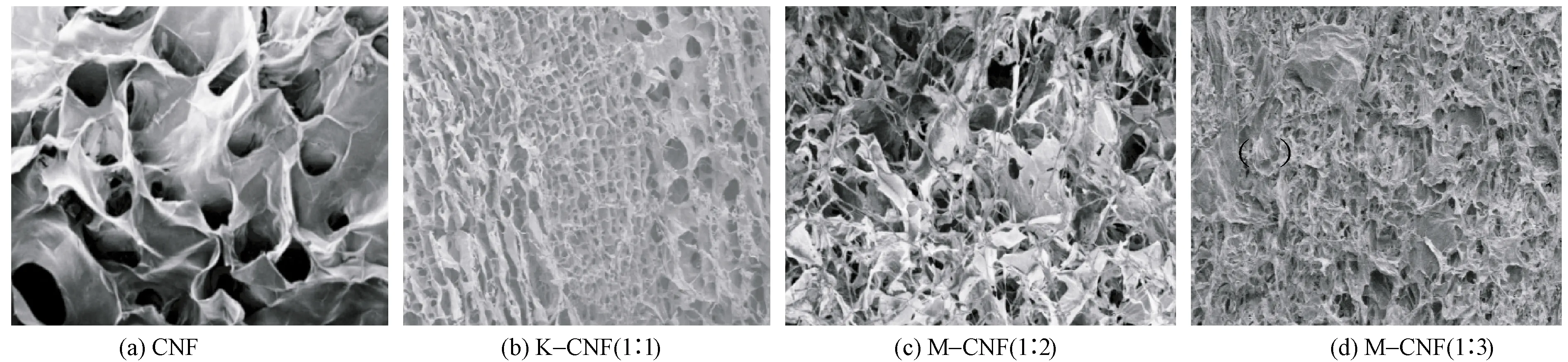

图2 纳米纤维素气凝胶的SEM照片(×100)Fig.2 SEM images of nanocellulose aerogel (×100)

在改性完成后,K-CNF气凝胶和M-CNF气凝胶在1 290 cm-1处Si—C基团的伸缩振动峰和在700 cm-1附近Si—O—Si 的弯曲振动峰存在,从侧面说明纳米纤维素表面已经成功接枝氨丙基三乙氧 基硅烷(KH-550)和甲基三甲氧基硅烷(MTMS)。

2.2 密度与表面形貌分析

表1示出气凝胶的密度。可以看出,添加硅烷偶联剂后气凝胶的密度增加。CNF气凝胶、K-CNF气凝胶(1∶1)以及M-CNF气凝胶(1∶2、1∶3)的扫描电镜照片如图2所示。3种气凝胶表面具有一定的相似性,均为类蜂窝孔洞结构,这是由于冷冻干燥过程中气凝胶中水分经过真空冷冻干燥被气体置换,冰晶挤压CNF导致[12]。CNF上的羧基与2种硅烷偶联剂发生取代反应,同等尺度下CNF气凝胶内部孔径明显大于改性后的2种气凝胶,孔洞较为稀疏,且随着硅烷偶联剂含量的增加,在改性后的气凝胶网络结构更加均匀,一定程度上减少了毛细血管力。硅烷偶联剂添加量过多时气凝胶表面更加致密,如图2(d)所示,严重影响水解改性,造成气凝胶表面网络结构强度降低,气凝胶整体结构脆性增加且易掉渣,因此,硅烷偶联剂添加量对气凝胶微观结构也具有一定影响。

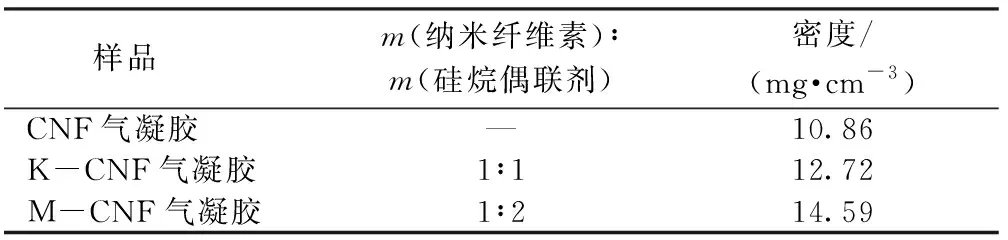

表1 气凝胶的密度Tab.1 Density of aerogels

2.3 机械压缩性能分析

注:1~5分别表示纳米纤维素与KH-550或者MTMS的质量比为3∶1,2∶1,1∶1,1∶2,1∶3。图3 气凝胶的应力-应变图Fig.3 Stress-strain diagram of aerogel. (a) CNF aerogel; (b) K-CNF aerogel;(c) M-CNF aerogel

CNF气凝胶和2种不同浓度硅烷偶联剂改性后气凝胶(K-CNF气凝胶、M-CNF气凝胶)的应力-应变曲线图如图3所示。未改性时随着应力逐渐增加,CNF气凝胶应力最高仅为2.26 kPa,压缩后形貌被严重破坏,压缩回复率不到50%。随着硅烷偶联剂添加量的增加,K-CNF气凝胶的回弹性逐渐增加,可能的原因是硅烷改性使纤维素上的羟基与KH-550发生脱水缩合反应,添加比为1∶1时压缩回复率可达到90%。由图3(c)可以看出,随着MTMS的增加,压缩强度先增加后降低。硅烷偶联剂添加比为1∶2时,M-CNF气凝胶压缩强度高于K-CNF气凝胶,达到7.25 kPa,压缩强度高于已有文献中的纳米纤维素气凝胶[13-14];回复率为88%,略低于K-CNF气凝胶。添加比为1∶3时,气凝胶压缩强度下降,进一步证明了2.2节所得结论,硅烷偶联剂过多,严重影响了硅烷水解,冷冻干燥过程中硅烷大颗粒成膜状黏附在气凝胶表面,气凝胶变硬变脆,压缩回复性降低。

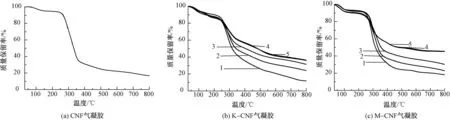

2.4 热力学性能分析

CNF气凝胶、K-CNF气凝胶和M-CNF气凝胶的热失重曲线如图4所示。起始阶段质量分数的下降,主要是因为气凝胶物理状态水分蒸发导致[15];166~328 ℃时纤维素中的糖苷键开始断裂[16],产生了明显的热降解。随着添加硅烷偶联剂比例升高,在质量损失8%后,气凝胶最终分解温度逐渐增高,200 ℃之后,改性气凝胶热质量损失越小,这说明随着硅烷偶联剂的添加其热稳定性升高。添加比为1∶2和1∶3的曲线几近重合,说明偶联剂添加到一定量后,难以完全反应,再继续增加对气凝胶的热稳定性几乎没有影响。

注:1~5分别表示纳米纤维素与KH-550或者MTMS的质量比为3∶1、2∶1、1∶1、1∶2、1∶3。图4 气凝胶的热失重曲线Fig.4 Thermogravimetric curve of modified aerogel with different concentration of coupling agent. (a) CNF aerogel; (b) K-CNF aerogel;(c) M-CNF aerogel

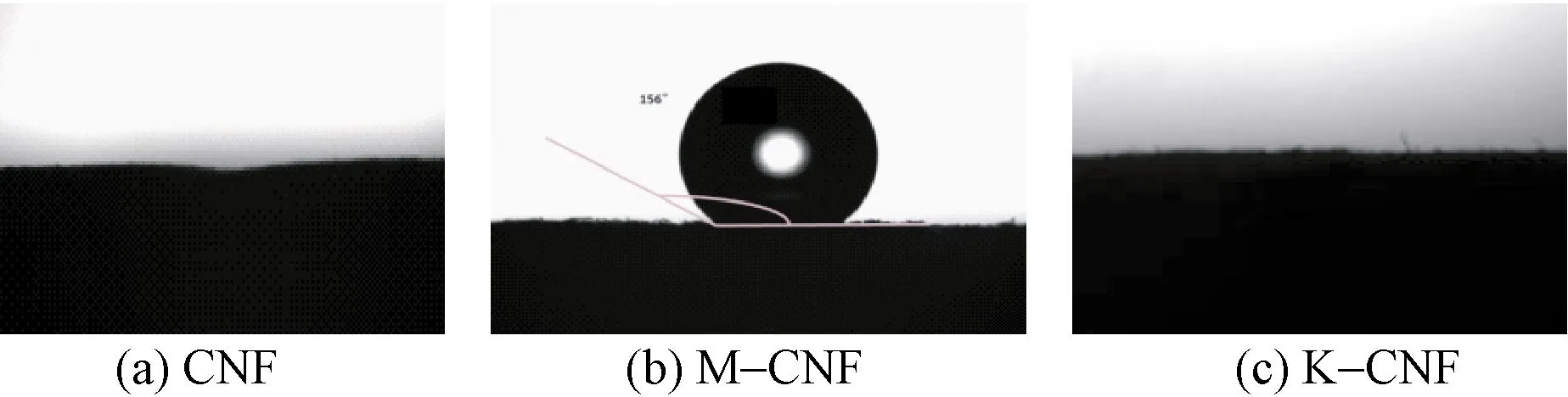

2.5 接触角分析

图5为CNF气凝胶、M-CNF气凝胶和K-CNF气凝胶的接触角测试图。水珠滴在CNF气凝胶、K-CNF气凝胶表面会迅速没入,但CNF气凝胶表面结构坍塌形成明显凹陷;随着MTMS添加量的增加,M-CNF气凝胶在添加比为1∶2时接触角达到最大156°,水滴近乎直立在气凝胶表面,大量的疏水基团阻止了水分渗入纳米纤维素气凝胶内部使得其本身仍保持完整的结构。疏水性的出现也进一步说明了MTMS已经成功地接枝改性。

图5 接触角测试图Fig.5 Test chart of contact angle

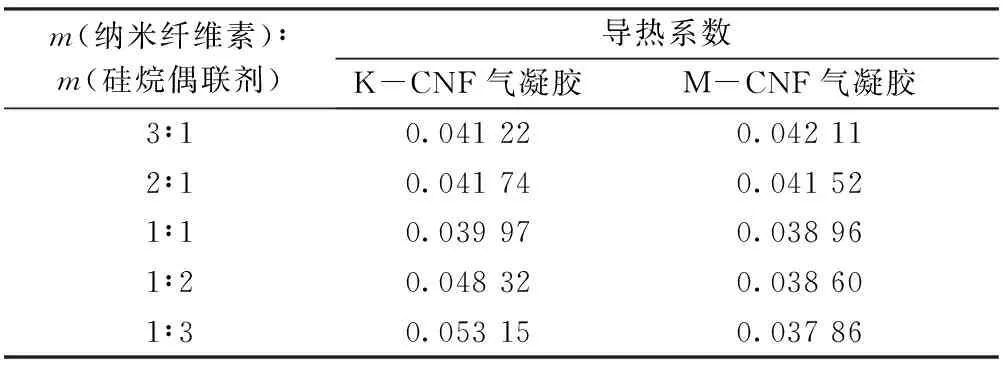

2.6 隔热性能分析

表2示出硅烷偶联剂添加量对气凝胶隔热性能的影响。由K-CNF气凝胶和M-CNF气凝胶的隔热性能测试结果可得,硅烷偶联剂改性后的2种气凝胶导热系数均高于CNF气凝胶。K-CNF气凝胶导热系数呈先下降后上升的趋势,在比例为1∶1时其导热系数最小,为0.039 97 W/(m·K),说明硅烷偶联剂改性可以降低气凝胶的导热系数;但当KH-550添加量过高时,难以完全反应的硅烷大分子随着水分进一步向外转移,空洞变大导致导热系数上升,而M-CNF气凝胶随着硅烷偶联剂添加量增加其导热系数持续降低。对比2种硅烷偶联剂,在较低添加量时,2种改性气凝胶的导热系数相近;但当添加比达到1∶1甚至更高时,M-CNF气凝胶具有更低的导热系数,说明其隔热效果更好。综合分析气凝胶的机械压缩性能和隔热性能,认为采用MTMS作为改性剂,其添加比为1∶2时较好,导热系数为0.038 60 W/(m·K)。

表2 硅烷偶联剂添加量对气凝胶隔热性能的影响Tab.2 Effect of silane content on thermal insulation properties of aerogels W/(m·K)

3 结 论

本文采用2种硅烷偶联剂对纳米纤维素进行接枝改性,经真空冷冻干燥制备气凝胶。研究了不同硅烷偶联剂及其添加量对气凝胶结构及性能的影响,得到如下结论。

1) 通过增加硅烷偶联剂添加量,改性后气凝胶力学性能均优于CNF气凝胶,应变为50%时,M-CNF气凝胶的压缩强度达到最高7.25 kPa,回复率为88%;K-CNF气凝胶的压缩回复率为90%。

2) 随着硅烷偶联剂添加量的增加,改性气凝胶的耐热性逐渐升高,且偶联剂添加到一定量后再继续增加对气凝胶的耐热性几乎没有影响。

3) 经2种硅烷偶联剂改性后,K-CNF气凝胶为亲水性材料,但吸水后表面不塌陷;M-CNF气凝胶表现出良好的疏水性能。

4) 硅烷偶联剂改性后,K-CNF气凝胶与M-CNF气凝胶的导热系数较CNF气凝胶有所降低,K-CNF气凝胶的导热系数呈现出先降低后升高的趋势,M-CNF气凝胶则呈持续降低趋势;MTMS为改性剂且添加比为1∶2时,气凝胶的各项综合性能最佳。